Quantos tipos de corrosão do alumínio existem?

发布时间:2025-05-12 分类:informação pública 浏览量:6580

Tipos de corrosão do alumínio

1. corrosão atmosférica

A forma mais comum de corrosão do alumínio. A corrosão atmosférica do alumínio ocorre como resultado da exposição a elementos naturais. Devido à sua probabilidade de ocorrer na maioria dos locais, a corrosão atmosférica é responsável pela maior parte dos danos totais causados ao alumínio por todos os tipos de corrosão combinados no mundo.

A corrosão atmosférica pode ser dividida em três subcategorias. São elas: seca, molhada e húmida, dependendo do nível de humidade do ambiente de serviço.

- corrosão seca(Humidade <30%): Apenas ocorre uma oxidação química lenta;

- corrosão por humedecimento(Humidade 30%-60%): Corrosão galvânica localizada iniciada por uma fina película líquida;

- corrosão galvânica(Humidade > 60%): a película líquida espessa acelera a migração de iões e a taxa de corrosão aumenta significativamente.

Uma vez que os níveis de humidade podem variar muito em função da sua localização, certas áreas sofrerão maior corrosão do que outras.

Outros factores ambientais que afectam a extensão da corrosão atmosférica são as mudanças na direção do vento, a temperatura e a precipitação. A concentração e o tipo de poluentes no ar e a proximidade de grandes massas de água também desempenham um papel importante.

2. corrosão galvânica

A corrosão por acoplamento galvânico, também conhecida como corrosão de metais dissimilares, afecta o alumínio quando este está fisicamente ou através de um eletrólito ligado a um metal nobre. O metal nobre pode ser qualquer metal que tenha uma reatividade inferior à do alumínio.

A reatividade de um metal depende da sua posição na série eletroquímica. Se outro metal da série eletroquímica estiver mais afastado do alumínio, a gravidade da corrosão será maior.

A resistência à corrosão é mais elevada na intersecção onde os dois metais se encontram e diminui à medida que se afasta dessa interface.

Por exemplo, se o alumínio e o latão estiverem em contacto um com o outro ou mesmo próximos um do outro e forem colocados na água do mar, forma-se uma célula primária. A parte de alumínio irá então corroer-se porque actua como ânodo (terminal positivo).

Isto pode ser um problema em embarcações onde os acessórios de latão podem estar perto de acessórios de alumínio que estão imersos em água do mar. Os electrões fluem do alumínio para o latão através da água do mar.

Este tipo de célula primária pode formar-se inadvertidamente e causar corrosão por acoplamento galvânico noutros ambientes de serviço. A corrosão por acoplamento galvânico é muito mais rápida do que a corrosão atmosférica normal.

- Diferença de potencial > 0,2Vocorreu significativamente no momento e a taxa de corrosão foi positivamente correlacionada com o rácio da área do cátodo/ânodo;

- Cenário típico: Os componentes de alumínio e os acessórios de latão num navio são conduzidos através da água do mar, com o alumínio como ânodo, corroendo até 0,5 mm por ano, uma melhoria de 20 vezes em relação ao estado isolado;

- Estratégia de proteção: Isolamento de metais diferentes através de espaçadores isolantes ou anodização da superfície do alumínio.

3. fissuras

A corrosão por pite é um fenómeno de corrosão superficial caracterizado pelo aparecimento de pequenos orifícios (pites) na superfície do alumínio metálico. Normalmente, estes buracos não afectam a resistência do produto. Em vez disso, é uma questão estética, mas pode levar a falhas se a aparência da superfície for crítica.

A corrosão por pite ocorre normalmente em áreas onde estão presentes sais na atmosfera, uma vez que a presença de aniões cloreto é responsável por ela. Os sulfatos também provocam, em certa medida, a corrosão por pite. O pior caso de corrosão por pite é observado na presença de sais alcalinos e ácidos.

condição de acionamento::

- Concentração de iões cloreto (Cl-) > 0,5 mol/L;

- A presença de inclusões ou defeitos de contorno de grão na superfície;

- O potencial da liga é mais elevado do que o potencial de rutura local (>0,4V vs SCE).

Mecanismo de extensão:: - A hidrólise do Al³⁺ no poro de ataque produz ácido (pH até 2-3) e o enriquecimento de Cl- forma um ciclo autocatalítico;

- A taxa de crescimento da profundidade do furo pode ser de até 0,1 mm/mês, e a relação profundidade/largura é frequentemente >10:1.

Para que a corrosão por pite ocorra, o potencial da liga deve ser superior ao potencial do eletrólito (solução salina). A presença de defeitos superficiais nos limites dos grãos e de partículas de segunda fase é um precursor da formação de pites.

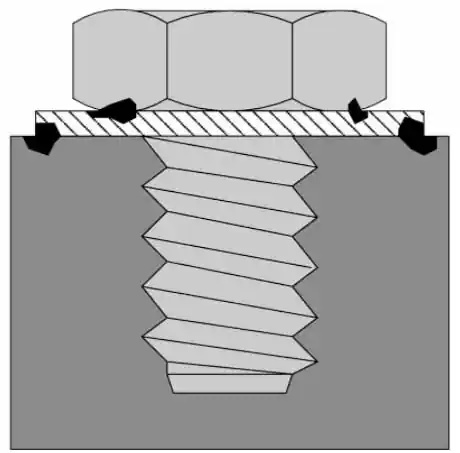

4. corrosão em fendas

A corrosão em fendas é uma forma de processo de corrosão localizada nos materiais. A sobreposição de materiais ou erros de conceção não intencionais podem levar à formação de fendas. Como resultado, a acumulação de água do mar nestas bolsas pode levar à corrosão em fendas.

Mesmo um pequeno espaço entre o parafuso e a estrutura é suficiente para iniciar este tipo de corrosão. Com o tempo, o alumínio do material dissolve-se e precipita-se na água do mar. Este alumínio iónico absorve o oxigénio do ar circundante e os iões de hidróxido do eletrólito para formar hidróxido de alumínio.

Áreas geometricamente restritas (por exemplo, costuras de flanges, fendas de rebites) formam células de oclusão devido a diferenças na difusão de oxigénio:

- fase inicialDissolução do alumínio: A dissolução do alumínio é determinada pela diferença de concentração de oxigénio dentro e fora da lacuna (Al→Al³⁺+3e-);

- período de desenvolvimento: A hidrólise do Al³⁺ leva a uma diminuição do pH e à migração do Cl- para a concentração;

- planaltoO sistema de proteção contra a corrosão: mantém um microambiente fortemente corrosivo a pH ≈ 2, com o maior risco a uma largura de fenda de 0,1-0,5 mm.

Na presença de cloretos, esta redução de oxigénio torna as fendas ácidas, o que acelera a velocidade de corrosão.

5. corrosão intergranular

No caso do alumínio, os limites de grão são electroquimicamente diferentes em comparação com a microestrutura da liga. Isto leva ao estabelecimento de um potencial eletroquímico e à troca de electrões entre os dois.

Existem diversas variações de corrosão intergranular com base no tratamento termoquímico e na estrutura do metal. Também se encontra em graus variáveis em diferentes séries de ligas de alumínio. Por exemplo, as ligas da série 6xxx são relativamente insensíveis a este tipo de corrosão do alumínio.

O caminho do ânodo varia consoante os sistemas de ligas diferentes. Na série 2xxx, aparece como uma faixa estreita em ambos os lados do contorno de grão, enquanto na série 5xxx aparece como um caminho contínuo ao longo do contorno de grão.

O fenómeno de dissolução preferencial ao longo dos limites dos grãos resulta da heterogeneidade dos tecidos:

- Departamento de 2xxx: A precipitação de CuAl₂ nos limites dos grãos leva a uma zona pobre em cobre (ânodo);

- Departamento de 5xxx: Desalojamento seletivo desencadeado por uma fase β contínua (Mg₂Al₃);

- protegerO tratamento de envelhecimento T6 reduz a profundidade da corrosão nos limites de grão do 80%.

Tal como a corrosão por picadas, a corrosão intergranular começa com a picada. No entanto, propaga-se mais rapidamente ao longo dos limites de grão susceptíveis.

6) Corrosão por fragmentação

A corrosão por fragmentação é um tipo específico de corrosão intergranular encontrado em ligas de alumínio com uma estrutura orientada pronunciada. Isto é particularmente evidente em produtos de alumínio que foram sujeitos a um processo de laminagem a quente ou a frio.

Ocorre ao longo de limites de grão alongados na microestrutura. O termo "spalling" (fragmentação) resulta do facto de os produtos de corrosão serem muito maiores e darem a impressão de se levantarem da superfície do material.

Este tipo de corrosão do alumínio estende-se acima da superfície e acumula tensões lateralmente no produto. Por sua vez, isto leva a uma ação inicial de encravamento na superfície antes de migrar para o corpo do produto. Ocorre uma delaminação grave e o material enfraquece. Pode ocorrer degradação da superfície, como pitting, spalling e blistering.

As séries 2xxx, 5xxx e 7xxx são mais susceptíveis à corrosão por esfoliação devido à sua estrutura de grão altamente orientada. Este facto torna os limites de grão mais sensíveis à corrosão intergranular. Corrosão laminar de placas laminadas devido à organização anisotrópica:

O teste acelerado da solução EXCO durante 48 horas simula o nível de corrosão natural durante 10 anos.

A expansão de volume dos produtos de corrosão (Al → Al(OH)₃ aumento de volume por um fator de 6,3) desencadeia tensões entre camadas (>100 MPa) na direção de laminagem paralela;

A suscetibilidade à corrosão por esfoliação pode ser modificada através da redistribuição dos precipitados utilizando métodos de tratamento térmico.

7) Corrosão geral

Quando a corrosão ocorre quase uniformemente na superfície de um produto de alumínio, trata-se de corrosão uniforme ou total.

Esta corrosão ocorre quando os produtos são frequentemente expostos a meios fortemente ácidos ou alcalinos. Pode também ocorrer na presença de potenciais electroquímicos elevados quando o produto se encontra num eletrólito. Um exemplo típico é a oxidação de folhas de alumínio em soluções ácidas.

A corrosão uniforme é o resultado do movimento contínuo das regiões anódica e catódica em contacto com o eletrólito e manifesta-se como um ataque corrosivo uniforme na superfície.

A camada de óxido é também instável em soluções de pH alto e baixo e não protege o metal subjacente. A espessura do material diminui e acaba por se dissolver completamente.

Os ataques não são totalmente consistentes e haverá picos e vales. Não existem pequenas áreas de corrosão profunda suficientes para chamar a isto um exemplo geral de corrosão.

A película de passivação dissolve-se completamente em ambientes fortemente ácidos (pH 9):

- taxa de corrosão: >1,2 mm/ano a pH 9;

- O ácido nítrico concentrado (65%) reduz a taxa para 0,001 mm/ano devido a uma forte passivação.

8. corrosão deposicional

A corrosão por deposição ocorre quando metais diferentes são depositados numa superfície de alumínio, resultando numa corrosão localizada grave.

Imagine a água a passar por um tubo de cobre. À medida que a água passa, absorve iões de cobre. Estes iões de cobre estão agora em solução. Quando esta solução entra em contacto com uma superfície ou um recipiente de alumínio, deposita estes iões de cobre sobre ele.

Estes iões formam agora uma protocélula subtil e, se o ião for baixo na série eletroquímica ou na protocélula, corroerá o alumínio por picadas. Quanto maior for a diferença entre o alumínio e os iões depositados eletricamente acoplados, mais grave será a corrosão.

Mesmo as soluções de iões de cobre a uma concentração de 1 ppm são conhecidas por causarem uma corrosão grave das superfícies de alumínio.

Os metais que podem causar a corrosão dos depósitos de alumínio são conhecidos como "metais pesados". Alguns metais pesados importantes são o cobre, o mercúrio, o estanho, o níquel e o chumbo.

A película de passivação dissolve-se completamente em ambientes fortemente ácidos (pH 9):

- taxa de corrosão: >1,2 mm/ano a pH 9;

- O ácido nítrico concentrado (65%) reduz a taxa para 0,001 mm/ano devido a uma forte passivação.

A corrosão causada por este método é mais pronunciada em soluções ácidas do que em soluções alcalinas. Este facto deve-se à baixa solubilidade destes iões em soluções alcalinas.

9. fissuração por corrosão sob tensão (SCC)

A fissuração por corrosão sob tensão (aqui referida como SCC) é uma forma de corrosão intergranular que pode levar à falha completa de peças de alumínio.

Para que esta corrosão ocorra, é necessário que estejam reunidas três condições. As ligas sensíveis são as primeiras destas condições. Nem todas as ligas de alumínio são igualmente susceptíveis à corrosão sob tensão. As ligas de elevado limite de elasticidade são mais susceptíveis à fissuração por corrosão sob tensão.

A segunda condição é que o ambiente em que será utilizado deve ser húmido ou molhado. A terceira condição é a presença de tensão de tração no material. Esta tensão de tração é a causa da propagação da fenda e da sua propagação através do metal.

trípticoLigas sensíveis (por exemplo, 7075-T6), tensão de tração (> tensão de cedência 30%), meios corrosivos (solução de Cl):

- Tipo de fissura: ao longo do grão (IGSCC) ou através do grão (TGSCC);

- O fator crítico de intensidade de tensão (KISCC) pode ser reduzido para 30% da resistência convencional.

Existem dois tipos de processos SCC. O primeiro é a fissuração por corrosão sob tensão intergranular (IGSCC), em que as fissuras se propagam ao longo dos limites dos grãos. O segundo é a fissuração por corrosão sob tensão através dos grãos (TGSCC), em que as fissuras se propagam através dos grãos e não ao longo dos limites dos grãos.

10. corrosão por erosão

A corrosão por erosão do alumínio é causada pelo impacto de jactos de água a alta velocidade sobre o corpo de alumínio.

Dois factores que agravam a erosão-corrosão são o caudal da água e o seu pH. A presença de carbonato e de sílica na água aumenta ainda mais a taxa de corrosão.

Em água pura, a corrosão do alumínio ocorre a um ritmo lento. No entanto, esta taxa aumenta quando o pH excede 9. Em água ácida, a corrosão é ainda mais rápida.

Dinâmica dos fluidos e corrosão química em sinergia:

- alta velocidade(>5m/s) destrói a película de passivação;

- um fluido arenosoDanos induzidos pela interação abrasão-corrosão;

- colapso do vacúoloGera uma pressão de impacto >1GPa que resulta na descamação da superfície.

A erosão-corrosão pode ser evitada através do controlo dos factores acima referidos. A erosão-corrosão pode ser significativamente reduzida através da redução da velocidade da água, da manutenção da qualidade da água, ou de ambos. Melhorar a qualidade da água significa manter o pH tão próximo do neutro (<9) quanto possível e reduzir os níveis de sílica e carbonato.

11. fadiga por corrosão

É bem sabido que a fadiga pode levar à falha total do produto se não for controlada. No caso do alumínio, a fissuração por fadiga pode atuar como um ponto de iniciação para a corrosão por picadas.

A fadiga por corrosão ocorre quando o alumínio é repetidamente sujeito a baixas tensões durante um longo período de tempo. Em ambientes corrosivos, como a água do mar e as soluções salinas, é mais provável que ocorra o início e a expansão de fissuras.

Redução sinérgica do limite de fadiga por cargas alternadas e meios corrosivos:

- 3,5% de solução de NaCl, a vida à fadiga da liga de alumínio 2024-T3 cai para 10% num ambiente seco;

- A taxa de extensão da fenda é regulada por ΔK (amplitude do fator de intensidade da tensão) e pela frequência (limiar crítico de 10 Hz).

A fadiga por corrosão não pode ocorrer se a água não estiver presente na atmosfera. Também é largamente independente da direção da tensão, uma vez que a propagação da fissura se faz principalmente através do cristal. Assim, ao contrário do que acontece no caso do SCC, a tensão não afecta a sua propagação.

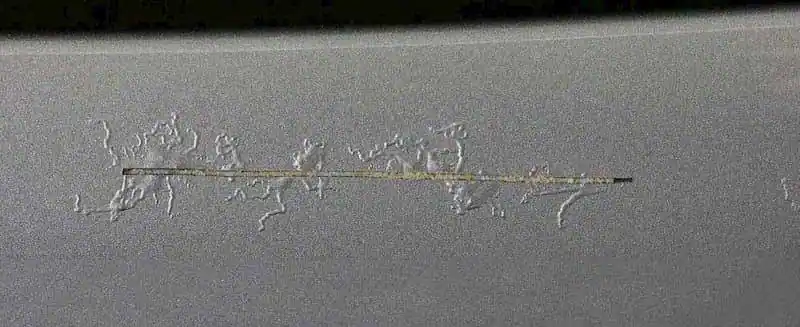

12. corrosão filamentosa

A corrosão filamentosa ou por vermes começa como uma picada. Começa no ponto em que a tinta se descola da superfície do alumínio. A causa pode ser um risco ou abrasão na superfície que expõe a superfície metálica por baixo.

Na presença de aniões cloreto e de humidade elevada, a corrosão filiforme pode facilmente ocorrer e propagar-se. Embora comece como corrosão por pites de água salgada, propaga-se como corrosão em fendas.

A cabeça da minhoca é ácida e tem um elevado teor de cloreto. Absorve oxigénio e actua como um ânodo. A segunda metade do rasto da minhoca actua como cátodo e dá-se a reação.

Corrosão autopropulsada formada em defeitos do revestimento:

- A zona ácida na cabeça (pH ≈ 1-2) e a zona alcalina na cauda (pH ≈ 10-12) formam um gradiente eletroquímico;

- Taxa de extensão 0,1-0,5 mm/dia, trajetória controlada pela trama da matriz.

A corrosão filamentosa pode ser evitada mantendo a superfície intacta e selando todas as pequenas fendas com tinta ou cera. Se possível, a humidade relativa do ambiente deve ser reduzida.

13. corrosão microbiológica(MIC)

A corrosão microbiologicamente induzida ou MIC é a corrosão causada por microorganismos/fungos. Este tipo de corrosão é comum nos depósitos de combustível e de óleo lubrificante.

Os microrganismos e os fungos podem desenvolver-se na presença de água no óleo. Alguns destes organismos são capazes de consumir o óleo e excretar ácidos que podem provocar a corrosão dos recipientes de alumínio utilizados para o armazenamento.

Este ácido pode causar corrosão nos contentores de alumínio e, eventualmente, provocar fugas.

desencadeada pelo metabolismo microbiano, como as bactérias redutoras de sulfato (SRB):

- O ambiente anaeróbio produz H₂S para destruir a película de passivação;

- Os biofilmes formam células de concentração de oxigénio;

- A área de separação da fase aquosa do sistema de combustível é uma área de alta incidência que requer drenagem regular e adição de biocida.

Para evitar esta situação, o óleo deve ser purificado o mais possível para remover a água. Também é necessário efetuar uma drenagem regular do depósito após a purificação. Se não for possível melhorar a qualidade do combustível, a germinação pode ser evitada através da utilização de biocidas.