アルミダイカスト金型の構成と設計

发布时间2025-07-23 分类広報 浏览量8709

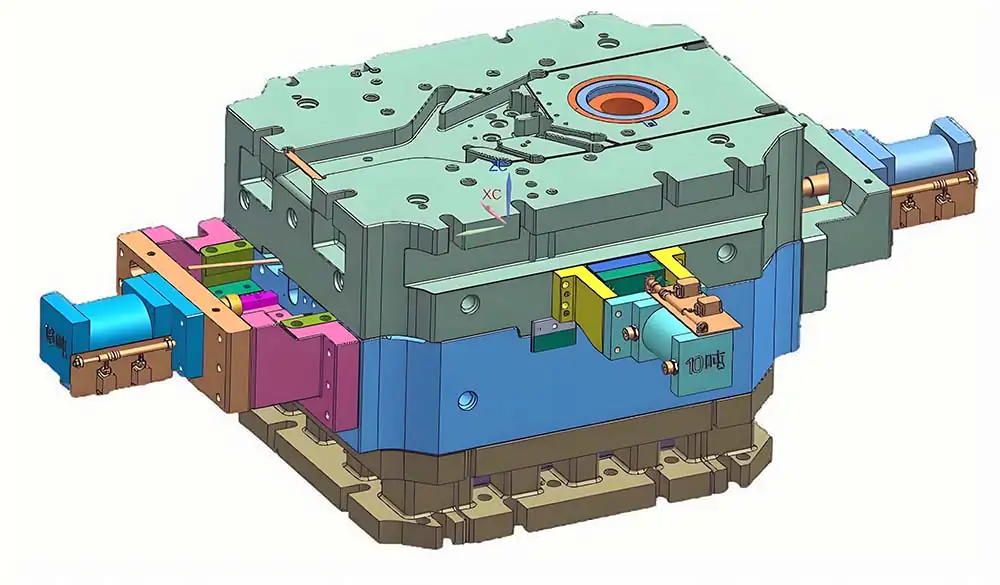

アルミダイカストは、精密アルミ合金鋳物の大量生産に一般的に使用される、非常に効率的な製造プロセスです。従来の鋳造方法と比較して、アルミダイカスト鋳型は高い生産効率と微細な鋳造寸法を達成することができます。アルミダイカスト金型の設計と構成は、鋳物の品質、生産サイクル、金型の耐用年数に直接影響するため、高性能のアルミダイカスト金型を設計することが極めて重要です。アルミダイカスト金型とは、アルミ合金高圧鋳物を製造するための金型を指し、通常、ダイカーネル、ダイシート、ダイコア、冷却装置、スライド装置、エジェクター装置などの部品で構成されています。以下は、アルミダイカスト金型の詳細な分析です:

アルミダイカスト金型の主な構成部品

- 金型キャビティ

- ダイキャビティは、アルミダイカストダイの中核部分であり、溶融アルミ合金を保持し、鋳物の最終形状を形成するために使用されます。アルミダイカストダイのキャビティは通常、高圧アルミ合金や高温環境の衝撃に対応するため、高強度合金鋼で製造されます。キャビティの表面仕上げは、アルミダイカスト部品の表面品質にとって非常に重要であるため、耐久性を向上させるために精密機械加工や表面処理が施されることがよくあります。

- ゲートシステム

- ゲートシステムは、溶融金属が鋳型キャビティに流入する流路です。溶融アルミ合金が金型内にスムーズかつ均一に注入され、鋳造品にポロシティや欠陥が生じないよう、ゲートの設計は正確でなければなりません。一般的なゲートの種類には、ストレートゲート、サイドゲート、ホットゲートなどがあります。具体的な選択は、アルミダイカストの形状と金型設計要件に基づいて行われます。

- インジェクションポート

- アルミダイカストでは、溶融したアルミ合金を高圧射出装置で金型に射出します。射出口の設計には、高圧に耐え、スムーズなメタルフローを確保することが求められます。アルミダイカスト金型の射出口は、一般的に耐高温材料で作られており、その設計は、溶融金属の高速射出が気泡やフローマークを発生させないことを保証するものでなければなりません。

- 排気システム

- 排気システムは、アルミダイキャストプロセス中に金型キャビティから空気またはガスを除去するために使用されます。排気が悪いと、アルミダイカスト部品に気孔、欠陥、その他の問題が生じます。したがって、排気経路を合理的に設計し、そのスムーズな流れを確保することが、アルミダイカスト部品の品質を向上させる鍵となります。

- 冷却システム

- アルミダイキャスト金型の冷却システムは、金型の温度を制御し、アルミ合金が金型内で迅速に凝固して高精度の鋳物を形成できるようにするために使用されます。冷却システムは通常、埋め込まれた冷却水パイプまたは冷却水路で構成され、冷却水の流れによって金型の温度を調整します。設計時には、均一な冷却を確保し、熱応力や歪みを減らすために、冷却システムを金型キャビティの構造と密接に統合する必要があります。

- 金型枠

- 金型枠はアルミダイカスト金型の構造支持部分で、通常、アルミ合金の高温と高圧に耐えられる高強度鋼で作られています。金型枠の設計は、部品が正確に配置され、長期間にわたって安定した状態を保つことを保証する必要があります。

- エジェクターシステム

- エジェクターシステムは、アルミダイカストが冷却・凝固した後、金型から排出するために使用されます。エジェクターシステムは一般に、エジェクターピンやガイドコラムなどの部品で構成され、アルミダイカスト部品が損傷しないように設計すると同時に、エジェクション効率を向上させる必要があります。エジェクターシステムの役割は、アルミダイカストの生産効率と品質に直接影響します。

- シーリングシステム

- シールシステムは、アルミダイカスト金型内の安定した圧力を確保し、溶融アルミ合金の漏れを防ぐために使用されます。金型のシーリングはアルミダイカストの品質と安全性に直接影響するため、高品質のシーリング材と合理的なシーリング設計が非常に重要です。

アルミダイカスト金型設計の主な考慮事項

- 素材の選択

- アルミダイカスト金型の材料の選択は、金型の耐久性と生産性に重要な影響を与えます。高強度合金鋼(H13鋼など)は、耐摩耗性、耐熱性、耐衝撃性が高いため、通常、金型材料として使用されます。また、金型の耐用年数を向上させるため、一部の金型にはクロムメッキなどのコーティング処理を施し、耐食性をさらに高めています。

- 金型構造の最適化

- 合理的な金型構造は、アルミダイカスト部品の精度と表面品質を効果的に向上させることができます。金型構造の最適化には、アルミ合金の流動特性、温度分布、冷却効率などの要素を考慮する必要があります。金型設計とシミュレーション解析にコンピュータ支援設計(CAD)とコンピュータ支援エンジニアリング(CAE)ツールを使用することで、設計上の欠陥を効果的に回避し、金型の性能を最適化することができます。

- 金型のメンテナンスと修理

- アルミダイカスト金型は高温・高圧の作業環境であるため、摩耗や損傷の影響を受けやすい。金型の定期的な清掃、点検、摩耗部品の交換は、金型の性能を維持するための重要なポイントです。特に生産サイクルが長い場合、金型のメンテナンスと修理は特に重要です。冷却ライン、排気ダクトなどの消耗部品を定期的に交換することで、金型の寿命を延ばすことができます。

- 冷却と温度制御

- 金型の温度制御システムは効率的で精密でなければならず、冷却パイプラインの設計は熱交換効率を考慮し、過熱による金型へのアルミ合金の付着や金型の早期損傷を避ける必要があります。合理的な冷却設計は、鋳物の冷却時間を短縮し、冷却プロセス中に発生する応力を低減し、アルミダイカスト部品の精度を確保するのに役立ちます。

アルミニウム金型分類はダイ カストの

アルミダイカスト金型とダイカストマシンは、異なるものに分けることができます:

水平コールドチャンバーダイカスト金型:ダイカストマシンの金型は、ダイカストチャンバーを水平に配置し、溶融アルミニウム水と直接接触させるために使用されます。

水平ホットチャンバーダイカスト金型:ダイカストチャンバーを水平に配置し、溶融アルミニウム水を分離するためのダイカストマシン金型。

縦型ダイカストマシン金型: ダイカストマシン金型は、上下開口部、立っている機器のために。

動作原理

ダイカストの製造工程では、ダイカスト金型がダイカストマシンに設置され、ダイカストマシンが全体を形成します。ダイカストマシンの圧力によって、金属液体は高圧・高速で金型キャビティに充填され、高圧で冷却・凝固してダイカスト鋳造品が得られます。ダイカスト金型の作業は、金型合成、注湯、圧縮、型開き、中子取り出し、上型、取り出し、吹き付け、再合成などの周期的なサイクル作業プロセスである。

適用分野

アルミダイカスト金型は、自動車、電子機器、家電、航空などの産業で広く使用されています。以下は代表的な応用分野です:

- 自工

- 自動車産業では、アルミダイカスト金型は、エンジン部品、ギアボックスシェル、自動車シャーシ、その他の主要部品の製造に広く使用されています。アルミ合金の軽量特性と優れた機械的特性により、アルミダイカストは自動車部品の製造において理想的な選択肢となっています。

- 電子製品

- アルミダイカスト金型は、携帯電話のシェルやノートパソコンのシェルなど、電子製品のシェルの製造にも広く使用されています。アルミ合金の優れた熱伝導性と耐食性により、電子製品は使用中の高温や外部環境の変化による影響を受けません。

- 航空宇宙

- 航空宇宙分野では、アルミダイカスト金型は、航空機部品や宇宙船ハウジングなどの高精度アルミ合金部品の製造に使用されます。アルミ合金は強度と耐食性に優れているため、航空宇宙機器の高い要求に適しています。

アルミニウム ダイ カスト型の利点および不利な点

アルミダイカスト金型の利点

- 高精度で複雑な形状の鋳物

- アルミダイカスト金型は、高精度で一貫した寸法のアルミ合金鋳物を製造することができます。精密金型の設計により、アルミダイカスト鋳造プロセスは、薄肉、複雑な内部空洞、微細表面の要件を含む、非常に複雑な形状を達成することができます。このため、アルミダイカストは、特に自動車、電子機器、家電製品の分野で、多くの高精度部品の生産に広く使用されています。

- 良好な表面品質

- アルミダイカスト金型の精密機械加工と急速冷却により、アルミダイカストは通常、良好な表面仕上げを持ち、二次加工をほとんど必要としないため、その後の加工コストを節約できます。このため、アルミダイカストは、外観上の要求が高い製品に大きな利点をもたらし、美的な表面仕上げを必要とする用途に特に適しています。

- 高い生産性

- アルミダイカスト鋳造プロセスは高速大量生産を達成することができ、金型は長い耐用年数を持ち、高い生産サイクルに耐えることができます。金型が適切に設計されていれば、短期間で大量のアルミ合金鋳物を生産することができます。他の鋳造プロセスと比較して、アルミダイカストは通常より効率的で大量生産に適しています。

- 軽量で優れた機械的特性

- アルミ合金は密度が低く、強度が高く、耐食性と熱伝導性に優れているため、アルミダイカストは、自動車部品、航空宇宙部品、電子製品の筐体など、軽量で高い強度が必要な部品の製造に最適です。

- スクラップおよび金属廃棄物の削減

- アルミダイカスト金型は、注入する金属の量を正確に制御できるため、金属の無駄を減らすことができます。さらに、アルミダイカストで使用される金属リサイクルシステムは、廃材を再溶解して再利用することで、効果的にリサイクルすることもでき、さらにコストを削減することができます。

アルミダイカスト金型の欠点

- 高額な初期投資

- アルミダイカスト金型の設計と製造プロセスには高い技術要件が要求され、金型の初期投資額は比較的高い。金型の加工精度と材料選択は、金型の性能と耐用年数に直接影響するため、より高い製造コストが必要となります。このため、小ロット生産プロジェクトでは初期投資が高くなる可能性があります。

- 金型寿命の制限

- アルミダイカスト金型は通常、高強度合金鋼や他の材料で作られていますが、高圧、高温の環境で長時間使用すると、金型は必然的に磨耗、疲労、変形の問題が現れ、金型の耐用年数に影響を与えます。特にアルミ合金鋳物の複雑な形状と高精度の要求は、金型の消耗を加速させる可能性があります。

- 複雑な形状の鋳物の設計が難しい

- アルミダイカストは複雑なアルミ合金鋳物を製造できますが、金型の設計と製造が非常に複雑になるケースもあります。例えば、ある種の内部的に複雑な鋳造設計では、機械加工がより困難な金型になったり、あるいは特別な設計・製造技術が必要になったりして、設計や製造がより困難になることがあります。

- 限られた適用材料

- アルミダイカスト鋳造用金型は、主にアルミ合金材料の鋳造に使用されます。他の金属材料(銅、鉄など)の鋳造には、アルミダイカスト鋳造用金型は適していません。さらに、不純物を含むものや融点の高いアルミ合金のアルミダイカスト鋳造は、技術的な課題に直面する可能性があります。

- 金型冷却システムへの高い要求

- アルミダイカスト金型の冷却システムは、過度の温度差による熱応力や変形を避けるため、金型の温度を迅速かつ均一に下げることができるよう、非常に合理的に設計する必要があります。冷却システムの不適切な設計は、表面が滑らかでない、寸法が不正確であるなど、アルミ合金鋳物の品質問題につながる可能性があります。

- 高い操作性

- アルミダイカスト金型の操作には細かい制御と管理が必要で、特に高速・大量生産では、金型の温度制御、圧力制御、メタルフローの調整など、いずれも高度な操作技術が要求される。一旦操作が適切でないと、アルミダイカスト部品に気孔、亀裂などの欠陥が発生しやすくなります。

要約すると、アルミダイカスト金型はアルミ合金ダイカストを製造するための重要なツールであり、様々な分類、複雑な作業原理、幅広い用途があります。材料の選択と製造工程では、金型の性能と耐用年数を確保するために様々な要因を考慮する必要があります。