ダイカストアルミ合金ADC12製品のショットピーニングの原因分析と推奨される解決策

发布时间2025-04-07 分类広報 浏览量9449

本稿では、ダイカスト用アルミ合金ADC12の材料特性とショットブラスト工程との相関関係を系統的に分析し、業界で頻発するショットブラスト剥離の問題に対する多角的な解決策を提示する。本稿では、まずADC12の化学組成が材料特性に及ぼす直接的な影響を解明し、ケイ素、銅、マグネシウムなどの含有量の変動と合金の流動性、強度、耐食性との本質的な相関関係を明らかにする。ショットピーニングプロセスの原理に基づき、ショットパラメータや射出速度などのコア変数が表面処理効果に及ぼす定量的な影響を分析し、付着性ばかりを重視し、表面品質の標準化を軽視している現在の業界に共通する欠点があることを指摘している。金型流動解析、工程パラメーター最適化、実験検証を通じて、材料ソース管理から金型設計、設備メンテナンスに至る全チェーン改善システムを革新的に構築し、モーターシェルのケースと組み合わせて、排気路最適化、エネルギー貯蔵圧力調整などの主要対策の有効性を証明した。本研究は、ADC12ショットブラスト品質向上のための定量化可能な技術的道筋を提供するだけでなく、ビッグデータAI技術に基づく工程最適化の新たな方向性を展望しており、ダイカスト業界のコスト削減と効率向上を推進するための実践的指導意義がある。

アルミダイカスト合金ADC12の材料特性

1.化学組成

主な要素とその役割

ADC12は主にケイ素(Si)、銅(Cu)、マグネシウム(Mg)、マンガン(Mn)、鉄(Fe)、亜鉛(Zn)、アルミニウム(Al)を含む。その中でも

シリコン:含有量は9.5~11.5%が許容され、9.5%より低いと合金の流動性が悪く、製品の充填が不完全になり、11.5%より多いと過度の偏析やフェロアルミとのラメラ結晶が形成されやすく、合金組織が不安定になり、製品が緩くなる;

銅:含有量は1.5~3.5%まで許容され、1.5%より低い場合、製品の強度と硬度が低下し、3.5%より高い場合、耐食性が低下する;

マグネシウム:含有量は0.1~0.3%で、マグネシウム含有量が0.1%より低い場合、製品の強度と硬度が低下し、0.3%より高い場合、ダイカスト製品に熱亀裂などの欠陥が発生する;

マンガン:0.2~0.5%の含有量で、0.2%より低い場合、合金の結晶粒が粗くなり、引張強度と降伏強度が同時に低下し、0.5%より高い場合、合金の硬脆性が増加し、加工が難しく、脆性破壊しやすくなる;

鉄:0.6~1.2%の含有量、0.6%より低い場合、金型に付着しやすく、製品のひずみ変形の形成、1.2%より高い場合、硬くて脆くて割れやすい合金があります。

亜鉛:含有量≦1.2%。従って、ADC12合金に亜鉛が含まれていなくてもよく(他の合金を精錬する際に除去するのは難しい)、含まれている場合は1.2%未満でなければならない。

さらに、再生材の配合比も非常に重要で、再生材が多すぎると、製品の結晶粒が粗くなり、製品の強度と硬度が低下する。

要約すると、合金の化学組成(含有率)は基本的にその機械的特性を決定し、また製品の外観と内部結晶組織を支配する。

2、物理的特性

ADC12アルミニウム合金密度 約2.7 g/cm³属融点 580~620°Cこれらの物理的特性の値は、特定の組成の違いや製造工程などの要因によって変化する可能性があることに注意することが重要である。

ADC12の熱膨張係数比較的大きく、この特性はブラストプロセスと多少関係がある。

3.機械的特性

ADC12アルミニウム合金の機械的特性指標は、通常以下の通りである:

引張強さ:約228~296MPa;

降伏強度:約140~170MPa;

ブリネル硬度:約70~95HB。

エロンゲーション:1~3%

具体的なパフォーマンス指標も、組成の違いや製造工程などの要因によって異なる場合がある。

ショットピーニングプロセスの概要

1、ショットブラストの原理

ショットブラスト装置の作動メカニズム

ショットブラストの作業メカニズムは、以下の主要部分から構成される:

ショット保管および輸送システム:ショットは通常、特定のホッパーに保管され、コンベヤ(スクリューコンベヤなど)を使用してブラスト機に輸送されます;

ショットブラスト機:これは、インペラの高速回転内部のショットブラスト装置、ショットブラスト機のコアコンポーネントであり、インペラは、インペラが高速で回転するとき、ブレードは、高速で加速し、射出するために発射体を駆動する多数のブレードを持っています;

ワークピース搬送システム:処理されるワークをブラスト領域に搬送し、処理完了後に送り出すために使用され、一般的に使用される搬送方法は、クローラー、フックタイプ、ローラーコンベアなどである;

粉塵除去システム:ブラスト工程では大量の粉塵と不純物が発生するため、ファンによって負圧を発生させ、粉塵を集塵機に吸引してろ過と浄化を行い、作業環境が清潔で環境要件に適合するようにします。

ショットブラストは、表面処理技術であり、原理は主に高速回転羽根車の使用は、非常に高速で処理されるワークピースの表面に発射体(通常はスチールショット、スチールワイヤーカットショットなど)を意志である。ショットブラストの過程で、発射体は、強い衝撃とスクレーピング効果を生成するために、ワークピースの表面に大きな運動エネルギーの影響を与え、この影響は、ワークピースの酸化物、錆、汚れや他の付着物の表面を除去することができますが、ワークピースの表面ワークの表面で同時に圧縮応力を生成するために、表面が強化されるように。具体的には、モーター駆動高速回転のショットブラスト装置のインペラは、インペラによって加速され、発射体は、ワークピースの表面に発射体の衝突がワークピース材料の表面に塑性変形を生じさせ、落下させるとき、特定の方向に投げ、洗浄と強化の効果を達成するように。

ショットブラストの効果は、発射体の材質、形状、大きさ、速度、ブラスト角度だけでなく、ショットブラスト時間や他の多くの要因に依存し、異なるワークピースと処理要件は、処理の所望の品質と効率を達成するために、ショットブラストプロセスの適切なパラメータを選択する必要があります。

2 のショット ブラスト プロセス変数

ショットブラスト材料とサイズ:ADC12アルミ合金ショットブラスト材料には、一般的に使用される304ステンレス鋳鋼ショットまたは鋼線カットショット;ショットの直径は0.2~0.6mmである;

ブラスト速度:ADC12アルミ合金に使用されるブラスト速度は、通常50~70m/sである;

ブラスト角度:通常30~75度;

ショットブラスト時間:被加工物のサイズ、形状、表面状態により異なるが、通常5~15分;

ショット流量:ショットブラスト装置とワークピースに応じて、通常90~280kg/分の範囲;

設定原則:実際の生産では、テストと品質検査を通じて、ショットブラスト処理パラメータを決定するワークピースに最も適した、所望の表面処理効果を得るために、剥離、しわなどの問題を回避するために、最小のパラメータで理想的な表面処理効果を得るために、ショットブラストパラメータ設定の最高の追求であるだけでなく、利益を最大化する方法の一つです。

3 の現在の状態の適用のダイカストで形造るアルミ合金 ADC12 プロダクトのショット ブラスト プロセス

業界の常識

ワークショットブラストの目的は、塗料やプラスチック噴霧要件を焼成の接着性を向上させるだけで、粗いショットブラストペレットの使用は、ショットブラスト時間が短く、再加工のサンディング処理を使用してショットブラストスキンワーク、ショットブラストスキンなどの問題の原因だけでなく、改善プログラムの開発のない細かい調査です;

そのような色の違い(標準は銀白色です)、スキニング(製品の表面に懸濁した不規則な部分をオフにしていない)、しわ(ショットブラストのしわの表面)、変形や下限の標準化の受信の他の欠陥など、ショットブラスト後のワークピースの表面品質に関する厳格な要件、、製品の空気穴のすべての原因のダイカストプロセス、甘さ、寒さ偏析、フローマーク(停滞)と原因の分析における他の欠陥、およびショットブラストマシンを改善するための対策の開発、アップグレードと継続的な最適化の機能のいくつかのように。アップグレード、継続的な最適化、欠陥0の目標を達成するためのショットブラスト表面品質の追求のためのショットブラスト機の機能の一部。

問題点と課題

高品質の修飾されたADC12アルミニウム合金のショットブラスト部品は、ショットブラスト部品がスキニングやその他の問題が表示された場合は、ショットブラスト装置の処理の完了時に高品質の修飾されたダイカスト鋼片であり、理由の逆分析の終わり:ショットブラスト装置は無傷ですか?→ ショットブラスト粒子の使用は適切か。→ ショット ブラストの時間、速度および流れを置くことは適切ですか。→ダイカストブランクの研削は要求通りか。→ ダイカストブランクに外観不良(冷偏析、フローマーク、斑点、気孔、亀裂など)はないか。→ダイカスト製造、ダイカストマシン、周辺設備に異常はないか。→ プロセスパラメータ(射出圧力、射出速度、注湯温度、塗工濃度、噴霧量など)は最適か。→ダイカスト金型鋳造システム、冷却システム、エジェクター機構、キャビティ仕上げ、離型勾配、キャビティ部の硬度、キャビティ角丸など)は要求通りか。→ ダイカスト金型の可動機構は安定かつ確実に作動しているか。→溶解プロセスパラメーター(炉材料、溶解温度、精錬温度、精錬剤投与比率、窒素設定圧力と流量など)は最適か。→ADC12の化学元素は要求に合っているか。

実際の生産現場では、あるリンクに問題があると分析されることがあるが、その問題を解決する際には、他の問題をもたらすかどうかを総合的に考えなければならないので、チームとしてのコミュニケーションと協力が必要であり、多面的な議論と複数の実験的検証が必要である。

03.

アルミダイカスト合金ADC12製品のショットピーニングの原因分析

1.ソース-ADC12材料要因

ケイ素(Si)含有量≥11.5%:鉄(Fe)含有量≥1.2%のため、化学合成が過剰になり、ショットブラストや削り取りの衝撃で、ラメラ組織、緩い表面組織、剥離が生じる;

マグネシウム(Mg)≥0.3%:マンガン(Mn)≥0.5%、亜鉛(Zn)≥1.2%;ショットブラストの衝撃で、硬くて脆い表面や割れた表面を作り、深刻な剥離や材料不足が発生する;

銅(Cu)≦1.5%:製品の表面強度と硬度が不十分で、ショットブラストや削り出しの衝撃を受けると、凹状に変形し、皮むけやしわが発生する;

炉戻り材料≥ 50%の比率:溶融スラグ除去および脱ガスは非常に困難であり、物理的特性と機械的性質が低下し、ダイカスト製品は良好な表面(気孔率と不純物が製品充填端面に存在する)を達成することは困難である、ショットブラストは、皮膚に容易である。

2、ダイカスト金型設計要因

金型直流注湯チャネル断面積と交差注湯チャネル断面積の比率が適切でない、交差注湯チャネルの総断面積は直流注湯チャネルの断面積よりも大きい、ガスの負圧容量で交差注湯チャネルでは、鋳型キャビティに排気チャネルの負荷を増加させるガス、ガスが製品に残留しやすく、空気穴の形成、製品の浅い表面に空気穴の分布は、ショットブラストは、スキンやブリスターになります;

マルチストランドブランチスプルー充填、スプルーの間隔が大きすぎる、還流閉じ込められたガスの形成の真ん中にスプルーの2つの鎖であり、スプルー充填方向ヘッジの2つ以上の鎖、乱流の形成は、製品の表面は、ショットブラスト力の影響により、空気穴(一般的に停滞腫瘍として知られている)を持つことになり、それは皮をむかれます;

金型の設計循環冷却水路は、金型の温度が低い状態で常にある結果、スプルー充填の終わりに達し、製品の浅い表面は、冷たい偏析、フローマーク、あばたや他の緩い条件、ショットブラスト力の影響を表示され、それは深刻な皮むきになります;

排気チャネルの金型設計は、排気需要(排気速度350メートル/秒以上)を満たすことができない、オーバーフローチャネルの位置は、排気やスラグ排気に起因する充填または欠陥のある位置の末尾にない滑らかで、閉じ込められた空気、空気穴、ショットブラスト力の影響、皮剥ぎの浅い表面層の場所の端を埋める製品ではありません;

金型クロススプルーと内側のゲートの断面が小さすぎる、充填圧力がブロックされ、圧力伝達の困難を増加させ、製品が緩んでいる - 強度と硬度がブラスト力の衝撃の要件に達していない、それはスキンまたは変形される。

3、ダイカストマシンと周辺機器の要因

ダイ カスト機械タイプ版の平行および平坦(≤ 0.5)の間違いは大きいです、締め金で止めることは分け前の表面の操業アルミニウム水、鋳造の圧力枯渇、プロダクト強さおよび硬度の低下、ショット ブラスト力の影響、プロダクト皮むきに終って固体ではないです

射出機構の射出中心と固定モデルプレートの射出孔の中心が偏心し、射出パンチの滞留、圧力低下、製品の強度と硬度の低下、ブラスト力の影響、製品のスキニングが発生する;

パンチと溶解カップの間に過度のクリアランスがあり、圧縮射出中にアルミニウム水が逆流し、パンチの停滞、圧力の低下、製品の強度と硬度の低下、ショットブラスト力の影響、製品の剥離を引き起こす。

真空機械真空バルブの目詰まり、真空障害、閉じ込められたガスの周りのダイカスト、製品の表面は冷たい偏析、フローマーク、孔食や他の緩い条件、ショットブラスト力の影響を表示され、それは深刻な皮むきになります;

ポイント冷却機の故障、冷却水の圧力が不十分である、不十分な流れは、金型の熱集中部品の過熱に起因する、製品は熱収縮と酸化皮膜の一部である必要があります、ショットブラスト力の影響、製品の皮むき。

4、ダイカスト工程設定要因

保持炉の温度設定が低い(≤640℃)、シリコンの析出しやすい、アルミニウム液体の液体の移動度を埋めるために簡単に、製品を充填することが容易で、フルではありませんが、ショットブラストの影響により、冷たい偏析、フロートレース、あばたや他の緩い条件の製品の浅い表面層は、深刻なスキニングになります;

鋳造圧力および満ちる速度の設定が低い、プロダクト強さおよび硬度の低下、ショット ブラスト力の影響、プロダクト皮剥ぎである;

充填高速始点の位置が適切に設定されていません:1.高速始点の位置は、空気の溶融カップがキャビティに関与される前に、排気チャネルの排気負荷が増加し、ガスが排気することは困難であり、末端を充填すると、ショットピーニング、剥離の影響により、製品の空気穴の空気穴、浅い表面を生成する;2.高速始点の位置は、低速でキャビティに液体アルミニウムの後、それはすぐに冷却され、製品は層間(低温偏析)の形成、緩い、ショットピーニング力の影響、製品の剥離になります。製品の皮むき;

スプレーの時間が長すぎて、金型の温度が低い(185〜230℃)または熱の不均衡をもたらし、製品はショットブラスト力の影響によって、冷たい偏析、フローマーク、ポックマークや他の緩い条件が表示され、それは深刻なスキニングになります設定されています;

高圧ポイントコールドセット水時間(3〜8秒の圧力注入遅延の終わりのための標準)が長すぎる、低局所温度(185〜230℃)または金型内の熱不均衡の結果、製品はショットブラスト力の影響により、冷たい偏析、フローマーク、あばたや他の緩い条件が表示され、深刻な剥離されます;

真空マシンの真空開始時刻と終了時刻は、真空障害、キャビティ閉じ込められたガス、ショットブラスト力の影響による空気穴の製品浅い表層に起因する、適切に設定されていない、深刻なスキニングになります;

5 つは、ダイ カストのブランクの研削係数

ダイカストブランクや複数の材料のフライングエッジは、洗浄および研磨されておらず、ブラスト後の残留フライングスキン - 剥離;

ダイカストブランクが過度にサンディング、オフサンディング、ショットブラスト力の影響の緻密な層の空白の表面は、皮膚になります。

6、ショットブラスト粒度係数

購入したブラストペレットの直径が一定せず、プロセスで設定された直径サイズよりも大きいため、ブラスト力が増大し、製品に剥離の影響を与える;

7、ショットブラスト工程パラメータ設定要因

ブラスト速度を高く設定しすぎると、衝撃力が大きくなり、製品の皮むけが発生する;

ショットブラスト時間が長すぎる、連続的な衝撃スクレイピング、製品の緻密な層の剥離、製品のスキニングをもたらす設定します;

ショットブラスト弾の流れが大きすぎると、製品の緻密層の剥離、製品のスキニングをもたらし、増加削りの影響を設定します。

8.環境要因

ブラスト環境は換気されておらず、温度も高いため、製品表面が軟化し、ブラストが剥離する。

ダイキャストアルミニウム合金ADC12製品のショットピーニングに推奨されるソリューション。

1.素材改善策

購入原料ADC12の化学組成は、可能な限り許容される中間値に調整されている;

再生材は、段階的な処理によって二次再生材に格上げされ、新材と併用され、再生材の割合は減少する。

2、ダイカスト金型鋳造列と冷却システムの最適化対策

金型流動分析を通じて、スプルー充填の死角、負圧空気の乱流、交差点の端などの悪い充填モードを見つけ、スプルー充填モードを最適化し、死角の還流を減らし、負圧空気量を減らし、オーバーフローと排気の設定を増やす;

金型流動分析を通じて、酸化スラグ部分、熱ノードを見つけ、金型ポイント冷却装置(メカニズム)を追加し、金型の熱バランスを改善します。

3、ダイカストマシンと周辺機器の検査とメンテナンス

ダイカストマシンのシステム圧力;

ダイカストマシンにおけるクランプ力 - 4本のゲーリングコラムにかかる力のバランス;

ダイカストマシンの排出システムの圧力、速度、パンチの走行位置の精度;

エアーコンプレッサー、バキュームマシン、高圧スポットクーラー、保持炉、スプレーマシンなど。

4、ダイカスト工程パラメータの最適化

保持オーブン温度設定 660°C±10°C

事前に60〜100ミリメートルに基づいて理論的な高速スタートポイントでダイカスト高速スタートポイントは、テストダイカスト生産ブランクが最適な位置を確認するためにショットブラストに送られます;

上限を取るために推薦される価値プロダクトの平均壁厚さに従う鋳造圧力(1 ~ 3mm - 鋳造圧力 45 ~ 60MPa; 3 ~ 6mm - 鋳造圧力 60 ~ 80MPa; 6-10mm - 鋳造圧力 80 ~ 110MPa)。

5、ダイカストブランクのクリーニングと研磨の必需品の標準アップグレード

ダイカストのブランクのクリーニングおよび磨く標準は、密封されるショット ブラストの証明、飛行端の皮に取るためにサンプルの後で磨かれ、きれいにならなければなり、解放され、そして厳しくサンプルに従ってダイ カストのブランクを磨き、きれいにするために標準的なサンプルを磨き、きれいにします。

6 のショット ブラスト機械点の点検維持

ブラスト機は、各プロセスパラメータの設定を満たす必要があります;

ブラスト機のモニターに表示されるデータは正確でなければなりません。

7、ショットブラスト粒子の選択と新旧コロケーション

ショット ブラストの餌は特別なふるいで、餌の製造者によって選別される餌のプロセス条件の直径より大きい使用前に再粉砕される必要があり、再スクリーンされる必要があります; 新しい餌の割合は 60% より多く加えませんでした。

8.ショットブラスト工程パラメータの硬化

ショットブラストプロセスパラメータは、プロセスパラメータを固めるために、製品がショットブラストの品質を満たしていることを確認するために、テストショットの検証の後、比較的低速とショットブラスト発射体の流れに従って最初にする必要があり、ショットブラスト時間は、できるだけ短いです(スキニングなし、色の違いなし)。

9、発破環境の温度制御

ブラスト環境は、乾燥と換気を保ち、温度を30°C以内に管理する必要があります。

実験的検証ケース

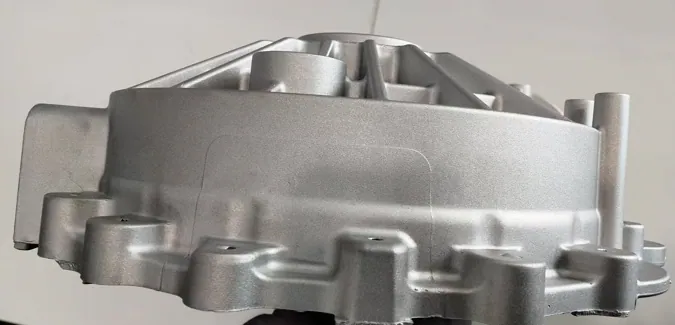

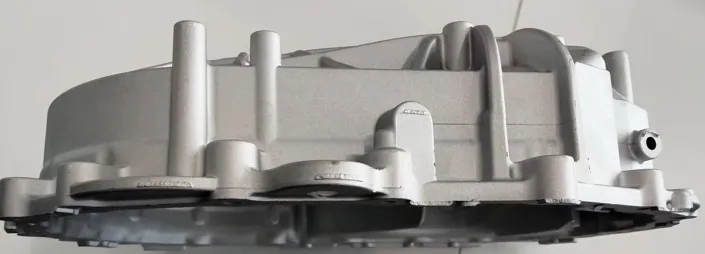

ADC12ダイカスト - モーターシェルブランクのショット剥離 問題リスト

1.各皮膚部分の原因分析

剥離位置①②③は充填端であり、排ガスがスムーズでなく、充填圧力が小さいことが主な原因であり、次いでアルミニウムの注湯温度が低い。②の位置はショットブラスト時間が長すぎることを示し、しわの現象の表面、要するに、製品の強度と硬度が不均一で低い(ダイカストビレットの剥離近傍に低温偏析とフローマークがある)。

2、各スキンニングエリアの改善策を策定する。

(1) 排気溝の詰まりを取り、0.05mm深くする。

(2)ダイカストプロセス・パラメーターの最適化:窒素を添加する2つの高速アキュムレーター(11.5MPaから12MPaへ)、エネルギー貯蔵圧力の増加(13.5MPaから14.5MPaへ)、保持炉設定温度の増加(645℃から660℃へ);

(3)ショットブラスト工程パラメータの最適化~ブラスト時間の短縮(露出した吊革の片面ブラストの場合、6分から5分へ)。

3.実施措置チームのタスク

(1)金型修理チームは金型の排気板を修理し、排気の深さを0.05mm深くする。

(2)ダイカスト工程グループは、14.5MPaの第二高速貯蔵圧力のパラメータをリセットするための改善措置によると、保持炉の温度は660℃に設定されています。

(3) ダイカスト工程チームは、ブラスト時間を5分に再設定した。

4.対策の実施とテスト

改善策実施後、ショットブラストで検証し、下図のように品質部門の検査で合格と判定された:

改善結果のまとめ

消去法を用いてショットピーニングの正確な原因を突き止め、それに対応する対策を立てることで、少ない実験コストでADC12合金製品のピーニング問題を解決し、この結果はダイカスト業界の追求であると同時に目標でもある。

結論と展望

1.研究の結論

化学成分、物理的性質、アルミ合金ADC12材料の機械的性質の分析を通じて、ダイカストプロセスの分析を通じて、ADC12アルミ合金製品の強度と硬度の必要な条件を確保するために総括し、ショットブラストペレットの理解を通じて、ショットブラストプロセスの分析を通じて、衝撃と擦過力で製品にショットブラストプロセスを総括し、包括的な分析:もしADC12アルミニウム合金の強さおよび硬度が皮を剥ぐこと容易な標準、ショット ブラストを満たさない; ショット ブラストの粒子、ショット ブラストの投射物の流れ、ショット ブラストの時間が余りに長ければ、ショット ブラストによる ADC12 合金プロダクトはまた皮を剥ぐこと容易です、従って 2 間のバランスのための必要性。

上記の事例で述べたように、製品の強度と硬度が標準に達しておらず、改善によって強度と硬度を向上させ、ショットブラストの時間が長すぎたため、改善によってショットブラストの時間を短縮し、最終的にADC12合金のショットブラストの適格な製品を得ることができました。

2.研究の欠点と展望

研究プロセスの欠点:実験の数が少ないため、製品の局所的な強度を検出することは困難であるため、実際に臨界点(データ)をスキニングせずにショットブラストに適応した製品の強度と硬度を見つけることができなかった、最低コストの達成ADC12合金製品の強度と硬度、バランスのショットブラストの衝撃と削る力に達しなかった。

今後の研究の方向性:ビッグデータAI技術の発展により、同業界はADC12合金ショットピーニングの問題をより徹底的に解決し、より少ないコストで、より多くの利益を得ることができると信じている。

一般的な問題

- Q: ADC12の鋳造性能の利点は何ですか?

A:流動性に優れ、複雑な精密部品の成形が容易で、耐食性が強く、大量生産に適している。 - Q:ブラスト・ピーリングを避けるにはどうしたらいいですか?

A: 材料組成、金型排気設計、ダイカストプロセスパラメーター(温度、圧力など)、ショットブラストパラメーターの包括的な制御が必要です。 - Q:ブラスト工程のパラメータはどのように設定されますか。

A:ショットの材質(ステンレスショットなど)、速度(50~70m/s)、時間(5~15分)は、ワークの特性に応じて調整する必要があります。 - Q: ADC12ブラスト後の一般的な欠陥は何ですか?

A:剥離、しわ、変形などは、主に過剰な材料組成、不十分な金型設計、不適切なブラストパラメータが原因です。 - Q: 金型最適化の方向性は?

A:金型流動解析によってスプルー設計を改善し、排気路とオーバーフロー路を増やし、空気穴と冷偏析を避ける。 - Q: ダイキャストプロセスはどのように調整されるのですか?

A: 保持炉の温度(660℃±10℃)を上げ、鋳造圧力と充填速度を最適化し、緻密な製品を確保する。 - Q:ショットピーニング用ペレットはどのように選ばれるのですか?

A: 直径0.2~0.6mmのステンレス鋼ペレットを使用し、スクリーンで特大粒子を除去し、新旧ペレットを比例して混合する。 - Q:発破パラメータを設定するためのベストプラクティスとは何ですか?

A: 初期パラメータは、低速、短時間、低ショットフローに設定され、スキニングのない表面品質が得られるまで徐々に調整される。