アルミダイカストの欠陥とその原因

发布时间2024-12-10 分类広報 浏览量7133

ダイカストの3要素

ダイカストマシン、ダイカスト合金、ダイカスト金型は、ダイカスト製造の3大要素であり、1つを欠かすことはできない。

いわゆるダイカストプロセスは、3つの要素が有機的かつ包括的に構成されているため、リズミカルに安定し、効率的に外観、良好な内部品質、図面または鋳物の合意要件に準拠した寸法を製造することができます。

会社検査の基準

1.管理情報:図面、品質管理シート;

2、国家標準、ライン標準(JISダイカスト標準);

3.顧客限度額のサンプル

ダイカストで寸法にばらつきが出やすい部分:

1、スライダー

2、コア

3、分割面サイズ

4.トップバー(特別な要件を除き、社内で最も経済的なガイドライン)

トップバーの内面は、鋳物本体に対して0.30mm以内の範囲で隆起または陥没させることができる。

トップバー(研磨可能な部分)の外面は、鋳物本体(研磨不可能な部分は0.30mm以内の凹み)に対して0.30mm以内の盛り上がりが可能です。

シール溝のエッジと部品エッジのトップバーは、鋳物本体に対して0.30mm以内の範囲で上昇させることができます。

ダイカストの主な欠陥

1 の表面の欠陥: 空気穴、スラグ穴、ひび、緩い、冷たい偏析、間違ったタイプ、中間膜、鋼片の前部は大きすぎます(上)、泡、収縮、鋳造不足、カーボン、型への付着、ひずみ、崩壊、フロー マーク、孔食、精練、割れることの鋳造システム

2、内部欠陥:空気穴、収縮穴、砂の穴、不十分な充填、漏れ、機械的特性が基準を満たしていない。

3.寸法不良:変形、過度の収縮

4、材料の欠陥:ハードポイント、環境要件、化学組成は修飾されていません。

ダイカスト表面欠陥の分類

1、内部欠陥:空気穴、収縮穴、砂穴、緩みを含む。

2、外部欠陥:亀裂、冷偏析、間違ったタイプ、中間層、ビレットフロントが大きすぎる(アップタイプ)、気泡、収縮、アンダーキャスティング、カーボン、金型に付着、歪み、崩壊エッジ、フローマーク、孔食、精練、亀裂、トップドラム、ノッキング傷

ストマータ:

特徴:穴の形がより規則的で、表面がより滑らかである。

分類:ピンホール、皮下空気孔、集中大空気孔

理由

1.精製不良、ガス抜き不良

2.排気不良、無理な金型設計

3.内スプルの射出速度が高すぎて、二次射出速度が正しい位置になく、金型内のガスが時間内に排出できない。

4.金型キャビティが深すぎる

5.過大な加工代

検査手段:機械加工、研磨

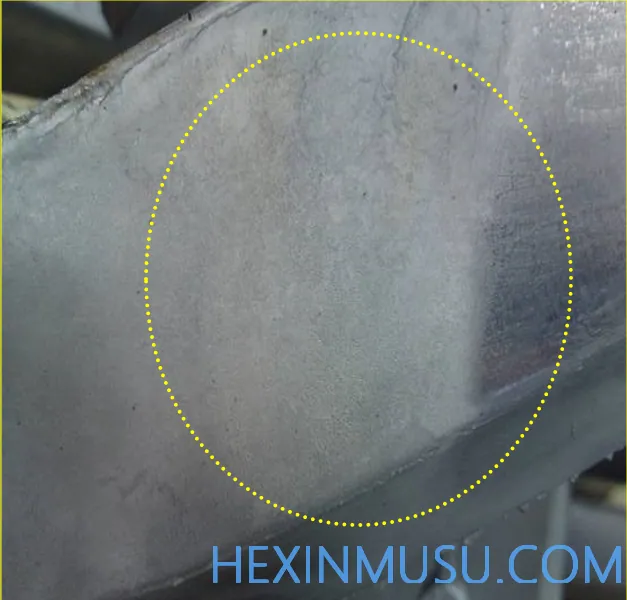

縮む:

特徴:鋳造品の硬化過程で十分な補正が行われないために生じる、表面が粗い不規則な形状の穴。

理由

1.材料温度が高すぎる

2.比圧が低すぎる

3.不均一な肉厚がホットジョイントを生む

4.オーバーフロー流路が細すぎる

5.圧力室が十分でない、ケーキが薄すぎる、補償が限られている。

6.小さめのインナーゲート

7.金型の局所温度が高い

検査手段:機械加工

トラコーマ:

特徴:粗い、不規則、比較的密度の高いスラグホール

理由

砂型鋳造の一般的な欠陥は、ダイカストは比較的まれです。一般的に、ライザーの根元と加工端面の中小アルミダイカスト部品に現れます。汚染された鋳造アルミ合金材料の使用は、有機化合物や材料の深刻な酸化腐食で染色された砂の目の外観にダイカストを生成します。

検査手段:機械加工、研磨、サンディング

ルーズだ:

特徴:表面的で固定されていないマクロ組織

理由

1.金型温度が低い

2.材料の温度が低すぎる

3.比圧が小さい

4.塗りすぎ

検査方法:サンディング、サンドブロー

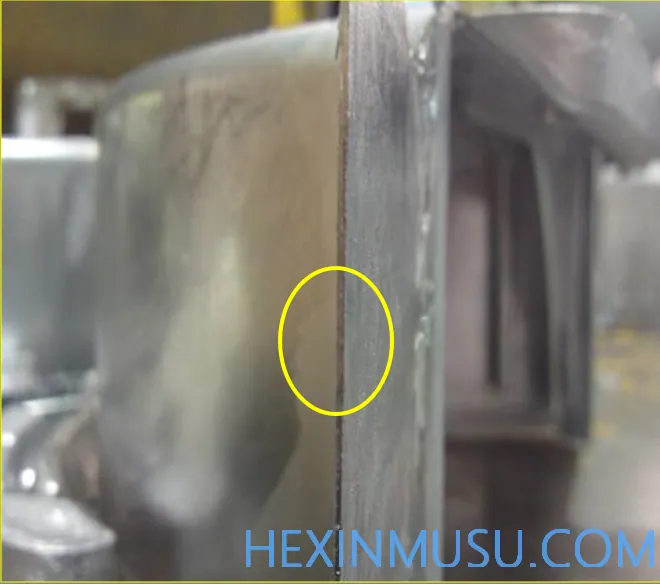

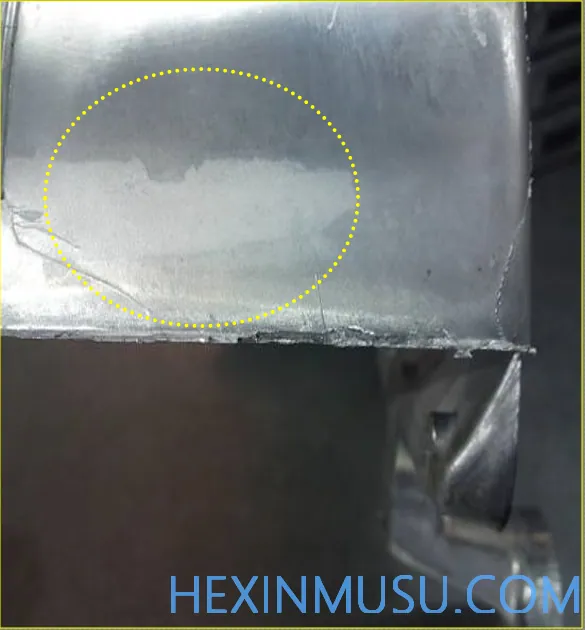

ひび割れ:

特徴:合金マトリックスが損傷または断絶して細いフィラメント状の隙間を形成し、貫通型と非貫通型に分かれる。後に発生することもある。

理由

1.不合理な鋳造構造、収縮応力、角の丸みが小さすぎる。

2.金型温度が低すぎる

3.型開きが遅すぎる、または早すぎる

4.合金中の不純物が多すぎる:亜鉛、銅、シリコンを含むアルミ合金は高い。

5.エジェクターのたわみ

検査方法:目視検査

寒冷分離:

特徴:温度の低い金属同士が突き当たり、完全には融合していない隙間のことで、不規則な線状をしている。貫通型と非貫通型があり、外力が加わると発生することがある。

理由

1.材料温度が低すぎる、金型温度が低すぎる

2.合金の流動性が悪い

3.ゲートが合理的ではない、プロセスが長すぎる

4.圧力注入率が低すぎる

5.低い比圧

6.別々のストランドに液体金属充填

検査方法:目視検査

タイプが違う:

特徴:鋳物の一部分が他の部分からずれ、ずれている。ここでは、スライドの一部が所定の位置にない現象にまで拡大する。

理由

1.両ハーフのインサートの製造誤差

2.金型インサートの変位

3.金型ガイド部品の摩耗

検査手段:バリ取り後の目視検査、ノギス測定

解剖::

特徴:二重まぶたの形、パーツの部分的な不完全性、スライダーの端とパーティング面に現れる。

理由

スライド、インサート、パーティングフェースのエッジが固着し、溶解しない。スライドとスライダー部分に隙間がある、合金が凝固に入る、あるいはスライダーが所定の位置にない、あるいは詰まっている。

検査方法:バリ取り後の目視検査

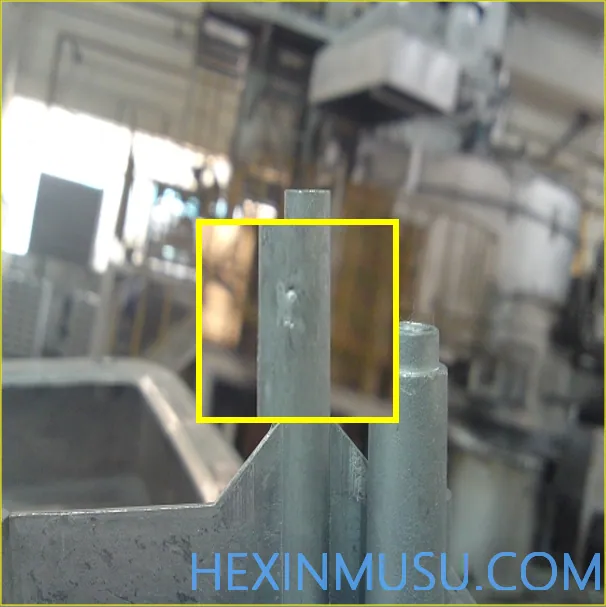

過剰なビレットフロント(ライジングタイプ)

特徴:鋳物エッジの過度のフレッチング

理由

1.ダイカストマシンのクランプ力が足りない

2.金型がしっかり閉まっておらず、金型が破損している。

3.パーティング表面の残留物が除去されていない。

4.過度の圧力噴射率

5.金型設計のトン数が正しくない。

検査手段:キャリパー検査

泡:

特徴:鋳物の滑らかな表面に窪みがある。

理由

1.鋳物の厚さの偏差が大きい

2.材料温度が高すぎ、合金の収縮が大きい。

3.ブーストを下げる

4.インナーゲートの断面が小さく、補正が少ない

5.より高い金型温度

検査方法:スプレー塗装

収縮:

特徴:鋳物の滑らかな表面に窪みがある。

理由

1.鋳物の厚さの偏差が大きい

2.材料温度が高すぎ、合金の収縮が大きい。

3.ブーストを下げる

4.インナーゲートの断面が小さく、補正が少ない

5.より高い金型温度

検査方法:スプレー塗装

アンダーキャスト

特徴:鋳物は不完全に充填されているように見える。

理由

1.材料と金型温度が低い

2.低射出速度

3.合金の流動性が悪い

4.不合理なキャスティングシステム

5.塗料のオーバースプレー

6.金型キャビティが深すぎ、金型が複雑すぎる。

検査方法:目視検査

カーボンの蓄積:

特徴:高温後の塗料によって形成された酸化物が鋳型に付着し、鋳物の表面が白っぽくザラザラしている。

理由

1.ペンキの吹きすぎ

2.塗料が厚すぎる

3.低い金型温度

4.研磨が間に合わない

検査手段:スプレー塗装、目視検査

粘着性のカビ:

特徴:鋳型に余分な材料が付着しているため、鋳物は未充填に見える。

理由

1.余分な材料が金型に付着する。

2.金型の表面の粗さ

3.金型温度が高すぎる

4.金型引きの小さなテーパー

5.注入速度が速く、充填パターンが正しくない。

検査手段:目視検査、バリ取り観察

系統である:

特徴:鋳型に余分な材料が付着しているため、鋳物は未充填に見える。

理由

1.余分な材料が金型に付着する。

2.金型の表面の粗さ

3.金型温度が高すぎる

4.金型引きの小さなテーパー

5.注入速度が速く、充填パターンが正しくない。

検査手段:目視検査、バリ取り観察

崩壊したエッジ:

特徴: 鋳造の表面は凹面の明るい表面に見える

理由

1.金型の剛性不足

2.型の端は高温によって長い間突き出る。

3.金型エッジの突出部分の除去が間に合わなかった。

検査方法:サンディング後の観察と目視検査

フローマーク:

特徴:メタルフローと同じ方向の滑らかなテクスチャー、局所的な沈下

理由

1.塗りすぎ

2.充填が早すぎる

3.非同期にキャビティを満たす2つのメタルストリームによって残される製品。

4.低い金型温度

検査方法:研磨

麻の表面:

特徴:表面の小さな痘痕の分布域

理由

1.金型温度が低すぎる、材料温度が低すぎる。

2.フィラーメタルは高密度の液滴に分散され、高速で壁に衝突する。

3.インナーゲートの厚みが小さい

検査方法:目視検査、スプレー塗装

フラッシュ:

特徴:ゲート付近の突出面積が大きい

理由

1.金型の剛性不足

2.金型の老化

3.注湯速度が速すぎる

4.材料温度が高すぎる、予熱不足

5.定期的な熱処理なし

検査方法:目視検査、サンディング後の観察

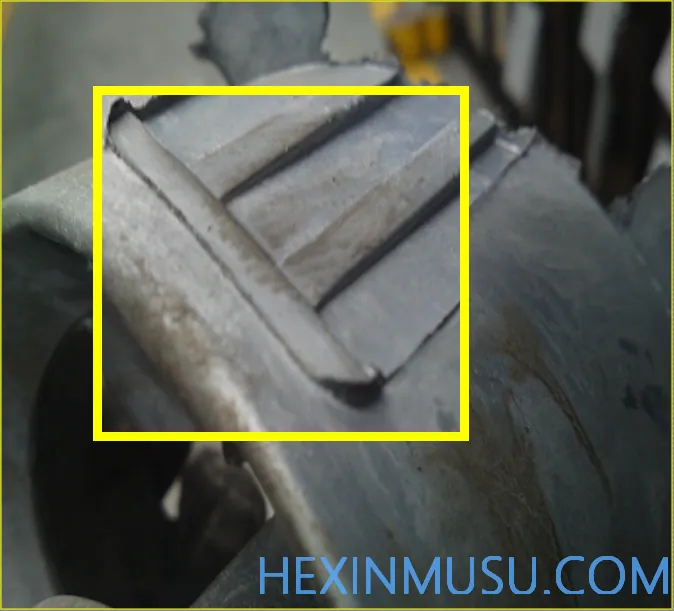

割れた:

特徴:鋳物の表面にメッシュ状の盛り上がった跡と金属の棘がある。

理由

1.暑さと寒さの変化が激しい

2.不適切な金型材料

3.材料温度が高すぎる、予熱不足

4.定期的な熱処理の不足

5.金型の表面の粗さ

6.圧力射出速度が速すぎる、キャビティにプラスの影響

検査方法:目視検査、サンディング後の観察

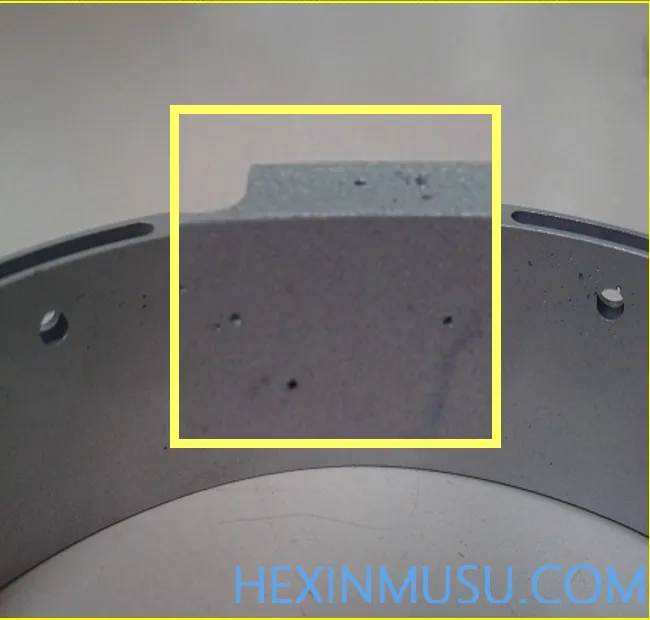

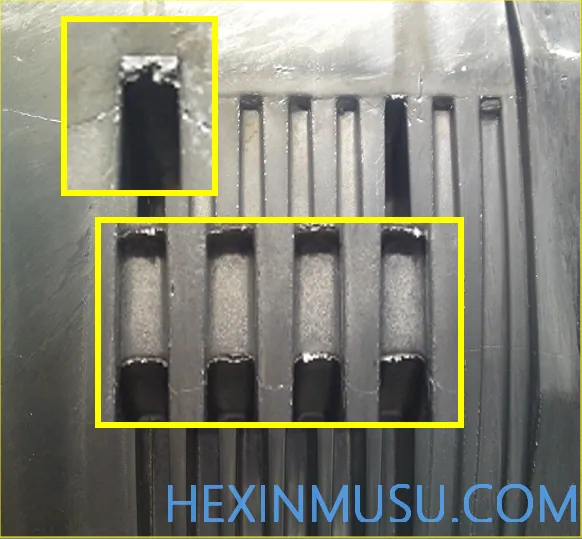

トップ・ドラム

特徴:トップバーの裏面に膨らみがある。

理由

1.型開き時間の不足

2.より高い比圧

3.不十分な塗料スプレー

4.薄い肉厚

5.トップバーにかかる不均等な力

検査手段:スプレー塗装、目視検査

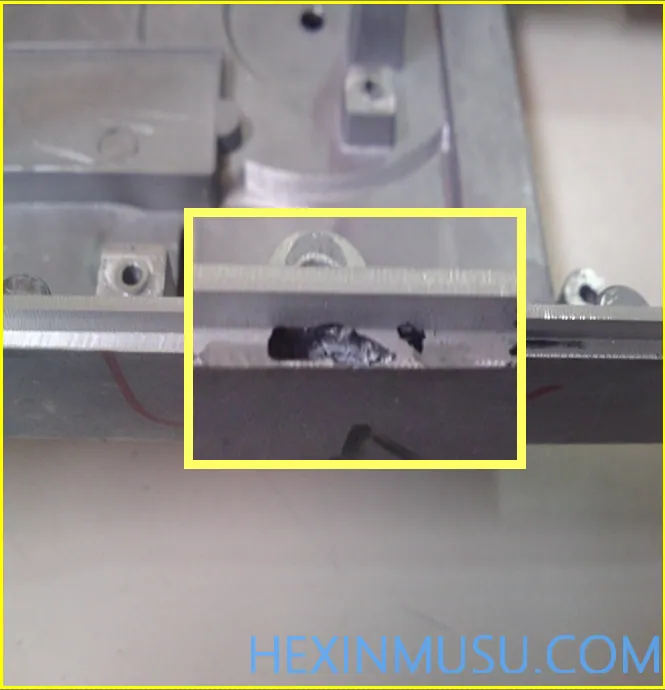

カビノック:

特徴:金型の粘着材を剥がしたときに残るノックマーク

理由

1.金型の剛性が低い

2.余分な材料を清掃する際の不適切な取り扱い

3.ノックマークを適時に修理しなかったこと

検査方法:目視検査、スプレー塗装

金型の腐食:

特徴:部品表面の金型腐食に特徴的な部分に、盛り上がった孔食が見られる。

理由

1.製造後、金型の清掃が間に合わなかった。

2.金型表面の適時メンテナンスの怠慢

検査方法:目視検査、スプレー塗装

内部欠陥

充填不足、漏れ、標準以下の機械的特性

現象:空隙、収縮、砂穴、ゆるみ、機械的試験不合格、引張強度不足など。

検査の手段:

試作加工(旋盤加工、フライス加工、ドリル加工、サンディング加工、ブロー加工、研磨加工、サンディング加工など)

リークテスト

引張試験

寸法不良

変形、過度の収縮

平坦度が図面に記載されていない場合は、JIS規格が適用される:

最大鋳物サイズ 公差 in (mm)

2.アルミ合金の正常な収縮はダイ カストの: 0.3%-0.5%

重要欠陥

1.ハードポイント:機械加工中のナイフ破損

2.環境要件:ROHSなど

3.不適格な化学組成:機械的性質

4.耐食性など