アルミニウム合金押出成形:原理、プロセスの最適化、将来の応用の展望

发布时间2024-12-04 分类広報 浏览量7365

アルミニウム合金の分類

調理済みアルミニウムの分類

(a) 合金元素による分類

1. x x x xは、99.0%以上85/KGの純アルミニウム部品およびパネルを示す。

2. x x x アルミニウムと銅の合金を示す。

3. x x x はアルミニウム-マンガン合金を示す。

4. x x x x アルミニウム-シリコン合金を示す。

5. x x x はアルミニウム・マグネシウム合金(スイスから輸入)

6. x x x はアルミニウム・マグネシウム・シリコン合金 T5 6063 6061 を示す。

7. x x x はアルミニウム-亜鉛-マグネシウム合金を示す。

8. x x xは上記以外の系の合金を示す。

9. x x xは代替分類番号を示す。

(b)補強メカニズムによる分類

1.ひずみ硬化型アルミ合金:1×××、3×××、4×××、5×××。

2.熱処理可能な強化アルミ合金:2×××、6×××、7×××

鋳造アルミ合金の分類

| Al(Al含有量99.0%以上) | 1 ××-× |

| Al-Cu合金 | 2 ××-× |

| Al-Si 合金と Cu および Mg または Mg | 3 ××-× |

| Al-Si合金 | 3 ××-× |

| Al-Mg合金 | 4 ××-× |

| 未使用システム | 5 ××-× |

| Al-Zn合金 | 7 ××-× |

| Al-Su合金 | 8 ××-× |

アルミニウム押出(引抜アルミニウム)の紹介:

A. 処理原理:

高温で軟化したアルミニウムインゴットは、アルミニウム押出機の強力な押し出しの下で、アルミニウム押出ダイを通って流れ、必要な形状のアルミニウムプロファイル製品を形成します。

B. アルミニウム押出材の用途と例

建材、航空宇宙産業、生活産業、精密電子部品、光学部品、自動車、情報産業など。

例: アルミ製ドア・窓、カーテンウォール建材

鉄塔や構造物への落下防止装置の設置

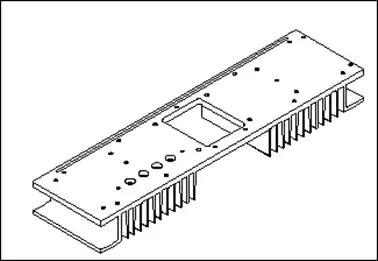

電子部品用ヒートシンクおよび外装部品

アルミ製はしご

公園や庭のシートと手すり

広告看板・サインボード

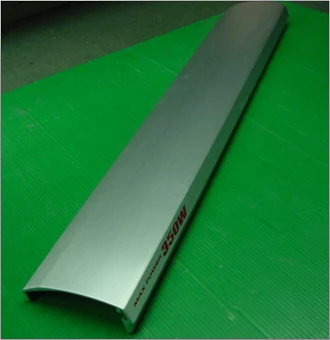

ケースI

自動車用ヒートシンク、電子部品、コンピュータCPUなど

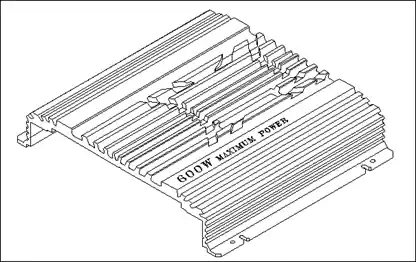

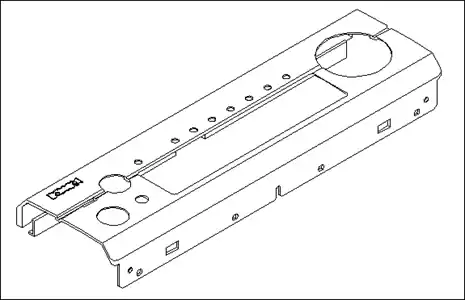

ケースII。

オーディオスピーカー管、DVDアンプシェルなどの外観製品は、現在徐々にMP4、MP3、携帯電話のシェルと上記の他の小型電子製品のシェルに適用されます。

アルミ押出材 一般材料

アルミ6063押出材:(AL-Mg-Siワークアウト合金のひとつ)

化学成分(%)

| ケイ素 (Si) | 鉄(Fe) | 銅(Cu) | マンガン (Mn) | マグネシウム (Mg) | クロム(Cr) | 亜鉛 | チタン(Ti) | その他の要素 | アルミニウム(Al) | |

| いろいろ | 合計 | |||||||||

| 0.20.1¯ | 0.35¯ | 0.1¯ | 0.1¯ | 0.60.45 | -0.9¯ | 0.1¯ | 0.1¯ | 0.05¯ | 0.15¯ | バランス |

T5熱処理。

高温押出工程から冷却後、冷間加工工程を経て、人工時効硬化処理により押出された材料をいう。

溶融処理 520°C エージング 205°C 約2時間

6063-T5押出タイプの機械的性質。

| 引張強さ Kg/mm2 | 降伏強さ Kg/mm2 | エロンゲーション % |

| 15名以上 | 11+ | 8人以上 |

上記規格は中国国家規格CN82068および2257に基づく。

アルミ押出形材の製造工程:

コンパウンド→溶解・鋳造→組成分析→押出成形→工程検査→矯正→製材→工程検査→エージング処理→完成品検査→梱包・保管→出荷

アルミニウム押出金型紹介

押出し金型は平らな金型、ブリッジ金型と中空金型に分けられる。

金型に使用される鋼鉄

1.SKD-61日本高周波 2.日立DAC

3.スウェーデンASSB 4.スウェーデンQRO-90

供給口の設計。

ダイの供給口は、例えばインゴットシリンダーのサイズによって決定される。

1500T機、Φ6 "スピンドル使用-Φ140mm

2350T機、Φ8 "スピンドル-Φ190mm、Φ9"-Φ210mm使用。

インゴット表面がインレットに侵入するのを防ぐため、インレットは通常、インゴット容器より少なくとも1.5mm厚くする。

10~15mm小さい。

シュリンクサイズ。

押出機の実際のサイズに応じて、金型サイズを1%大きくしてください。

デザイン・ブリーフ

A. 張り込みの比率

中空金型断面積:インゴットシリンダー断面積=(40~60):1

ソリッド金型は80~100の範囲にあり、押し出しも良好である。

B. プロファイルの肉厚と合金化の関係

| 合金タイプ | 押し出し外輪直径 | 押出成形に必要な最小肉厚 |

| 6063 | 0~75mm | 0.85mm |

| 75~100mm | 1.15mm | |

| 100~150mm | 1.60mm | |

| 150~200mm | 2.00mm | |

| 200~250mm | 2.50mm | |

| 6061 | 0~75mm | 1.30mm |

| 75~100mm | 1.60mm | |

| 100~150mm | 2.00mm | |

| 150~200mm | 3.00mm | |

| 200~250mm | 4.80mm |

原料(インゴット)とインゴットの加熱

(材料温度480±20度)

押出金型と金型加熱

(金型温度470±10度、保持時間2~4時間)

フィード

スクイーズ

(マシンは380±10度まで温めなければならない)

強風にさらされる

(300度以下に温度管理)

カット

切断後

アルミニウム押出金型紹介

押出し金型は平らな金型、ブリッジ金型と中空金型に分けられる。

金型に使用される鋼鉄

1.SKD-61日本高周波 2.日立DAC

3.スウェーデンASSB 4.スウェーデンQRO-90

供給口の設計。

ダイの供給口は、例えばインゴットシリンダーのサイズによって決定される。

1500T機、Φ6 "スピンドル使用-Φ140mm

2350T機、Φ8 "スピンドル-Φ190mm、Φ9"-Φ210mm使用。

インゴット表面がインレットに侵入するのを防ぐため、インレットは通常、インゴット容器より少なくとも1.5mm厚くする。

10~15mm小さい。

シュリンクサイズ。

押出機の実際のサイズに応じて、金型サイズを1%大きくしてください。

デザイン・ブリーフ:

a. 賭けの比率。

中空金型断面積:インゴットシリンダー断面積=(40~60):1

ソリッド金型は80~100の範囲にあり、押し出しも良好である。

b. プロファイルの厚さと合金の関係。

| 合金タイプ | 押し出し外輪直径 | 押出成形に必要な最小肉厚 |

| 6063 | 0~75mm | 0.85mm |

| 75~100mm | 1.15mm | |

| 100~150mm | 1.60mm | |

| 150~200mm | 2.00mm | |

| 200~250mm | 2.50mm | |

| 6061 | 0~75mm | 1.30mm |

| 75~100mm | 1.60mm | |

| 100~150mm | 2.00mm | |

| 150~200mm | 3.00mm | |

| 200~250mm | 4.80mm |

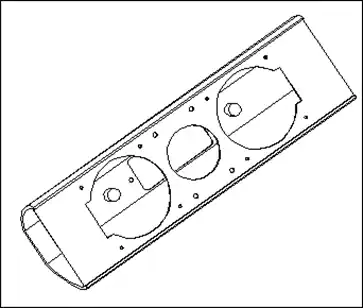

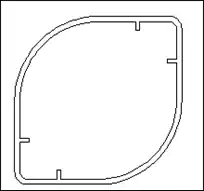

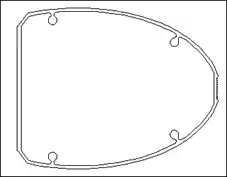

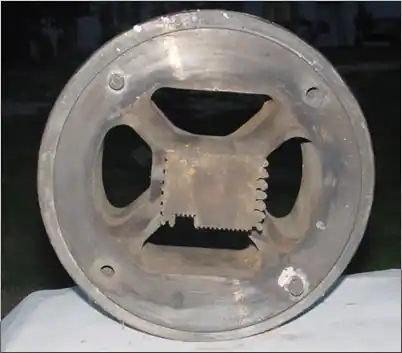

この写真は、中空アルミ押出材用のダイスの写真である。

左上が完全な金型、真ん中が上の金型部分、右が下の金型部分

アルミ形材の硬度

一般的に使用されるアルミ形材は6063-T5で、硬度はその後の時効処理(熱処理:予熱3時間、温度195±10℃、断熱3時間、空冷)で調整・制御される。製品のその後の処理によって、必要な硬度は下表のようになります:

| タイプ | 硬度 |

| 一般押出 | WB11-13 |

| 溝加工やフライス加工が必要な押出形材 | WB11-13 |

| 穴の直径が端に近く、打ち抜かれた穴がへこみや変形を起こしやすい押し出し形状。 | WB5-8 |

| 皿穴、引抜き穴付き押し出し材 | WB8-10 |

| アルミ板の曲げ加工、押し出し加工 | WB5-8 |

| アルミシート 1050/1100 | WB5-8 |

| アルミ押出材 6063-T5 | WB11-13 |

| アルミ押出材 6061-T6 | WB13-15 |

アルミニウム押出材検査基準

アルミ押出材検査基準を下表に示す。携帯電話部品用アルミ押出形材は管・パイプの範疇に属し、特製の内部空洞治具で内寸と曲率を検査し、試験研磨と酸化で外観を判定する。

押出メーカーのプロセス公差能力

| 東風 | ゴールデン・ブリッジ |

| 厚さ公差: 1.5-5 ±0.1 5-10 ±0.15 10+ ±0.2 外形寸法公差:30±0.15以下 30~60±0.2 60~120±0.3 120±0.4以上 平坦度:50以下 0.1 50-100 0.2 100-200 0.3 角度:±0.5 押し出し穴径公差:±0.08 押し出し穴(最小):φ1.3 押出機の種類の最大範囲を開くことができます: 外周200mm以内 | 最小厚み公差:±0.1 形状および位置の許容差 min: ±0.1 全体寸法: 0-6 ±0.15 6-30 ±0.2 30-120 ±0.3 120-315 ±0.4 315 ±0.5以上 平坦度: 50以下 0.1 50-200 0.2 200以上 0.25-0.3 角度:±0.5 押し出し穴径公差:±0.08 押し出し穴(最小):φ1.6 押出機の種類の最大範囲を開くことができます: 対角310mm以内 |

アルミ押出材の設計に関する考察

押出し金型は平らな金型、ブリッジ金型と中空金型に分けられる。

.公差は、メーカーの生産能力を十分に考慮して設定する必要があります。アルミ押出材は熱間圧力の下で成形されるため、製品の公差はゴム部品やハードウェアに比べて比較的大きいため、上記の表を参照してください。

.材料の厚さは薄すぎず、原則0.8mm以上、変形が少なく、押し出し状態がよく、大量生産が可能である。

.中空パイプ材料の厚さの差はあまり大きくすべきではなく、一般的に4倍以下である。

.金型の正式オープンの前に、詳細な表面処理効果を提供する必要があります。表面処理工程は、押出し金型に影響を与える押出し前金型クランプラインの決定に影響を与えるため、金型サイズ値(オイルスプレーは、製品の開口部が小さくなり、形状が大きくなり、内部空洞が狭くなり、酸化は反対です。)

.押し出し材は絶対的な鋭角コーナーができないため、角柱アルミ形材の鋭角コーナーの設計は約0.3 R角を持ち、その後の研磨、酸化、オイルスプレーなどの工程を経て、R角は約0.4に達する。

.アルミ押出材の中空部分と中実部分の割合は、実際の構造にもよるが、大きすぎたり、ずれすぎたりしてはならない。

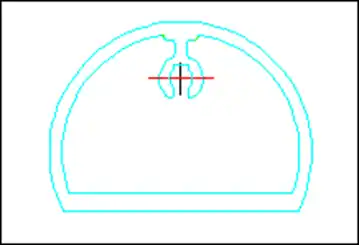

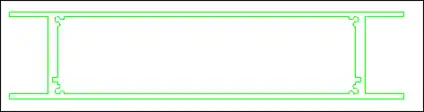

.一般的な中空金型の構造:

右の中空チューブは、構造物の形状や大きさにもよるが、0.7まで細くすることができる。

左の写真に示す中空管は、4本のバーの幅は、一般的に約1材料の厚さであり、広すぎず、広すぎる形状や寸法の構造に応じて、凹状のマークや水ラインの表面の外観につながるだろう

右の中空筒はホーン筒の一般的な構造で、他の付属品は筒を叩いて固定するが、筒のサイズが比較的大きく、携帯電話部品やMP3などの小型製品には適さない。

左中空チューブは、また、ホーンチューブの一般的な構造に属し、形状の穴がガイドレールに挿入することができ、他のアクセサリーを導く

右の中空チューブは、フレアチューブの一般的な構造でもあり、丸穴は直接タップするか、リベット留めされた丸鋼製支柱に挿入して、他の付属品を固定またはガイドすることができる。

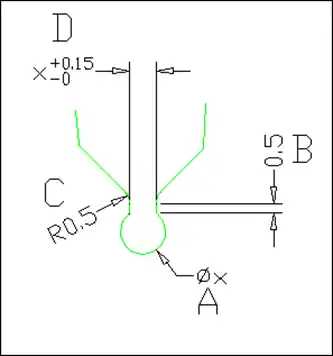

.押し出し穴設計の考慮点

例えば、右側の押し出し穴のマーキング。

ショー:1.3(異なるマシンのトン数の最小値の異なるメーカーは、構造の形状に応じて、同じではありません)の穴径の基準値の最小直径の押出孔(リベットPINまたはネジ)は、穴公差帯は、少なくとも0.15の範囲でなければなりません;

ショーでB:壁の厚さを残しておく必要があり、壁の厚さの値は、ネジやPINを防ぐために、一般的に約0.5、少なすぎず、外側にさせ、膨張した後にヒットダウンしている

Cは示す:ここでR角度R0.5程度を追加し、押出ダイの寿命と材料の流れに良い;

D:このサイズは、押出機の生産可能性を考慮する必要があり、公差は上限として取ることができ、ø2.0のAは、1.2〜1.5ミリメートルを取る必要があり、ø1.5のAは、0.8〜1.0ミリメートルを取る必要があります。

中空金型用注入口

.アルミニウム押出中空金型におけるクロージングラインの問題点:

図に示すように、中空金型構造の製品材料は、4つまたは2つの(製品の大きさに応じて)入口ポートから押し出され、金型内の材料の4つのストランドは、最終的に一緒に融合するが、材料の4つのストランドの融合では、クロージングラインとして知られている暗い線を生成します。金型ラインの材料は、気泡、水ライン、不純物や他の悪い外観を生成するのは簡単です。

研削の表面処理のために、外観の酸化型中空管製品(ホーンチューブ、MP3シェルなど)は、その外観の要件のため、押出ダイスの開口部では、クランプラインの位置と保護表面の重要な外観と表面の一般的な外観を確認するために通信されるべきであるので、押出機は、クランプラインの痕跡を最小限に抑え、除去するために、特殊な加工技術を使用してディビジョンIサンディングプロセスと同様に、二次的な表面の外観の非出現でクランプラインを配置するために金型を開くことができます。また、特殊な加工方法である研磨加工により、成形ラインの痕跡を最小限に抑え、除去することができます。

アルミニウム押出表面処理工程

アルミ押出材の後加工は、アルミ板金部品の加工と完全に互換性があります。

アルミ押し出しビルトイン部品は、一般的に脱脂工程で洗浄されます。部品の外観は、ブラッシング、サンドブラスト、酸化処理、高光沢、シルクスクリーン、レーザー、オイルスプレー、二次酸化などがあります。

ドローイング+サンドブラスト+酸化処理+シルクスクリーン