砂型鋳造法

发布时间2024-10-08 分类広報 浏览量10311

砂型鋳造とは?

砂型鋳造(Sand Casting)は、砂型鋳造とも呼ばれ、世界中で幅広い用途に使用されている、古くからある鋳造方法です。粘土を結合させた砂(または砂でできた石膏、シリコンなどの他の材料)を鋳型材料として鋳物を製造するプロセスである。その原理は、砂型の柔らかさと造型のしやすさを利用し、溶かした金属を砂型に流し込み、金属が凝固したら砂型を壊して目的の鋳物を得るというものである。いろいろな金属、共通のアルミニウム砂型鋳造、鉄の砂型鋳造、銅の砂型鋳造で適用されて、今中国のアルミ合金の鋳造の工場を許可して下さい寧波禾欣砂型鋳造のプロセスを詳しく説明する。

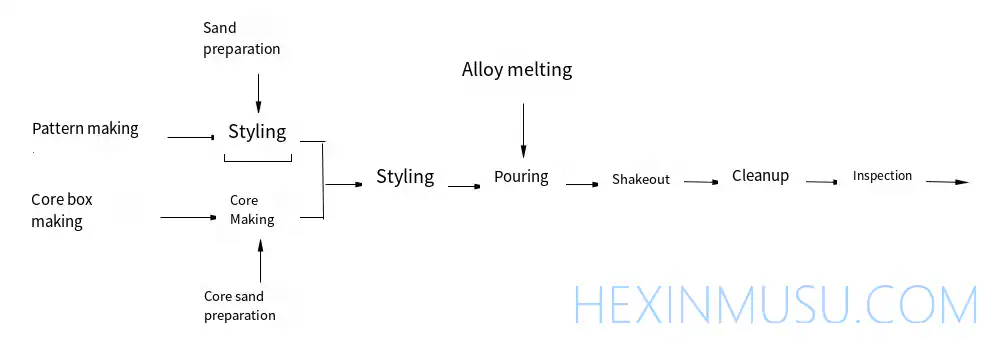

従来の砂型鋳物製造のプロセスフロー

砂型鋳造法

(1) 鋳型砂と中子砂の準備

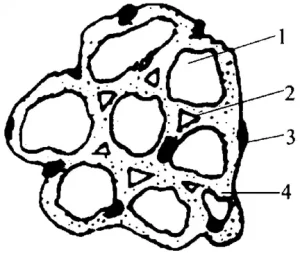

砂型鋳造の鋳型材料は主に砂型を作るための砂と砂中子を作るための中子砂である。通常、砂は生砂(山砂や川砂)、粘土、水を一定の割合で混ぜたもので、そのうち粘土が約9%、水が約6%、残りが生砂である。砂や中子砂の性能を向上させるために、石炭粉、植物油、木材チップなどの添加物を少量加えることもある。圧縮された砂の構造を図に示す。

砂構造の模式図 1-砂粒 2-空隙

3 - アタッチメント 4 - 粘土膜

中子砂は一般的に需要が少ないため、手作業で準備される。

中子の砂のバインダー(粘土、油など)の割合が砂のそれよりも大きいので、その透水性は砂ほど良好ではありませんが、中子は通気性のチャネル(穴)を作るために作られるべきであるので、高砂よりも中子の砂の性能要件は、過酷な環境である;ためには、木くずなどの添加剤を追加するために追加される中子の降伏を改善する。

要求の厳しい小型鋳物には、オイルサンド中子(桐油+砂を黄褐色に焼いたもの)がよく使われる。

(2) 型砂の特性

砂の品質は鋳物の品質に直接影響し、砂の品質が悪いと、砂型鋳造製品に気孔、トラコーマ、粘着性の砂、砂などの欠陥が生じます。良い砂は次のような性質を持っている必要があります:

- ガス透過性 鋳型の砂がガスを通す性能をガス透過性といいます。高温の金属は鋳造に注がれ、型は多数のガスで満たされ、これらのガスは滑らかな排出の鋳造から投げられなければなりません、さもなければ鋳造は気孔率、underpouring および他の欠陥を作り出します。砂の粒度、粘土の含有量、含水率、砂の圧縮性および他の要因によって通気性を鋳造しなさい。砂の粒度が細かいほど、粘土や水分が多いほど、砂の締まり具合が高いほど、通気性は悪くなる。

- 強度 砂が外部からのダメージに耐える力を強度という。砂の強度は、鋳型の造型や箱の取り扱い、閉箱の際に崩壊を起こさないように、また注湯の際に鋳物の表面を傷つけないように、十分な強度が必要です。砂の強度が高すぎると、通気性の低下や譲歩によって鋳物に欠陥が生じます。

- 耐火度とは、砂が高温や熱に耐える能力のこと。耐火度が低いと、粘りのある砂になりやすい。砂に含まれるSiO2が多いほど、砂の粒子が大きいほど、耐火度は高くなります。

- 砂が外力の作用で変形し、外力を取り除いた後、元の形状を維持する能力を指す。可塑性がよく、造型操作が簡単で、砂型の形状が正確で、輪郭がはっきりしている。

- 鋳物が凝縮されるときに、鋳型の砂が圧縮される能力。コンセッション性が悪いと、鋳物に内部応力やひび割れが生じやすくなる。砂がきつくなるほど、コンセッション性は悪くなる。鋳型砂に木くずを加えると、粘着性を向上させることができる。

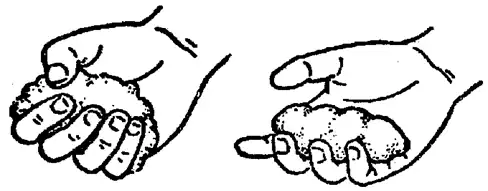

そのような砂の一握りをつかむように、砂の特性のいくつかを大まかに判断するために、ワークショップで砂型鋳造製品のサプライヤーの小バッチ生産の単一ピースでは、一般的に使用される手のピンチメソッドでは、ピンチは柔らかく、変形しやすい感じ、質量が緩んでいない後に砂を手放すと、手に固執しない、と明確な手形;それを破る、平らで均一かつ無ひび割れ現象のセクションでは、同時に強度の一定程度を感じ、それは砂が適切な性能要件、砂を持っていると考えられている。図に示すように。

砂の湿度が適切であれば、手を離したときにそれが見える。

手でこねて砂のボールにすることができる。

断片的な形状の隙間のある骨折

同時に、十分な強さもある

(3) 鋳型の組成

砂型鋳造品の鋳型は、部品の形状に合わせて造型材料を使用し、砂型と金属型があります。砂型は砂(中子砂)から作られた成形材料で作られます。金属液を流し込み、必要な形状、大きさ、品質の鋳物を得るために使用します。

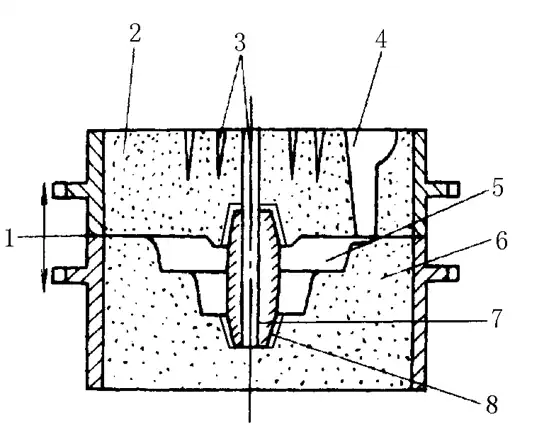

鋳型は一般に、右図に示すように、上型、下型、中子、キャビティ、注湯システムから構成される。

鋳型部品間の接合面はパーティング面と呼ばれる。鋳物において鋳型材料で囲まれた部分、すなわち鋳物本体を形成する空洞をキャビティと呼びます。液体金属は注湯装置を通してキャビティに流入し充填され、発生したガスは空気排出口などを通して砂型から排出されます。

1-分割面 2-上型 3-空気排出口 4-注入システム 5-キャビティ 6-下型

7芯8芯ヘッドホルダー

(4)ゲートシステム

- 注湯システム 注湯システムとは、液体金属がキャビティに流れ込むための、鋳型内の一連の流路のことです。その機能は以下の通りです:

メタル液の注入はスムーズに素早く行ってください;

キャビティ内にスラグや砂などが入らないようにする;

(iii) 鋳物の各部分の温度を調節して、冷却凝固中の液体金属の体積収縮を補う。

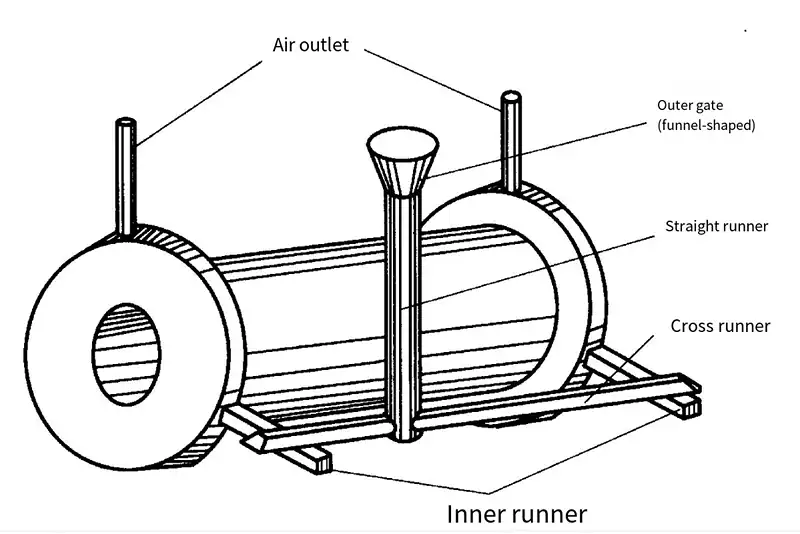

注湯システムを正しく設定することは、鋳物の品質を保証し、金属の消費を減らすために重要な意義がある。注湯システムが合理的でない場合、鋳物は砂吹き、砂穴、スラグ穴、注湯不良、ポロシティ、引け穴などの欠陥が発生しやすい。典型的な注湯システムは、下図に示すように、アウターゲート、ストレートスプルー、クロススプルー、インナースプルーという4つの部分から構成されています。

単純な形状の小型鋳物では、クロススプルーは省略できる。

代表的な鋳造システム

- 外湯口 注入された液体金属を封じ込め、砂型への液体金属の衝突を和らげる働きをする。小型鋳物は漏斗状(スプルーカップと呼ばれる)、大型鋳物は盆状(スプルーポットと呼ばれる)が一般的です。

- ストレートスプルー アウターゲートと水平スプルーをつなぐ垂直の流路です。ストレートランナーの高さを変えることにより、溶湯の静圧が変わり、溶湯の流速が変わるため、溶湯の充填量が変わります。ストレートランナーの高さや直径が大きすぎると、鋳物の湯量が不足します。ロッドを取り出しやすくするため、ストレート・ランナーは一般に上部が大きく下部が小さい円錐形に作られる。

- クロスチャネルは、直線チャネルから内側のチャネルに金属液を導入するための水平チャネルであり、一般的に砂型のパーティング面に開口し、その断面形状は、一般的に高い台形であり、内側のチャネルの上部に位置しています。クロスチャネルの主な機能は、内側のチャネルに液体金属を分配し、スラグをブロックすることです。

- キャビティに直結しており、キャビティ内への液体金属の流入方向と速度、鋳物の各部分の冷却速度を調節することができる。インナースプルの断面形状は、一般に平台形や三日月形が多く、三角形もあります。

- 押湯 引けや緩みなどの一般的な欠陥は、鋳物が冷えて凝固する際の体積収縮が原因です。引けや緩みを防止するために、押湯の上部や厚い部分を鋳造することが多い。押湯とは、鋳物の空洞と、空洞に注入される金属のことである。押湯内の液体金属は、鋳物の収縮を常に補充することができるため、鋳物は引け巣や引け緩みを避けることができる。押し湯は冗長であるため、洗浄時には取り除く必要がある。押湯は引け巣の役割を補うだけでなく、排気やスラグ回収の役割もある。

(5) 金型およびコアボックスの製造

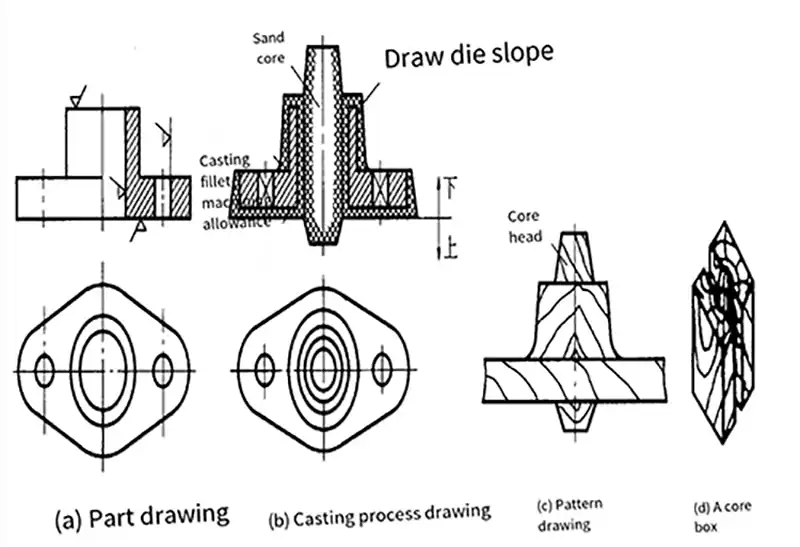

鋳型は鋳物製造に必要な工程設備である。内部空洞を持つ鋳物の場合、砂中子によって形成された内部空洞を鋳造するため、砂中子用の中子箱も準備する。製造型と中子箱の一般的な使用材料は、木材、金属、プラスチックです。単一部分では、小さいバッチの生産は金属またはプラスチック型、中子箱の大量生産の木型そして中子箱で広く利用されています。金属鋳型と中子箱の寿命は10万回から30万回で、プラスチックの寿命は数万回で、木型の寿命は1000回程度である。鋳物の品質を確保するために、鋳型と中子箱の設計と製造において、鋳造工程図を設計し、工程図の形と大きさによって、鋳型と中子箱を製造する必要があります。下図をご覧ください。

プロセスマップを設計する際には、以下の点を考慮する:

- パーティング面の選択 パーティング面は上砂と下砂の界面であり、パーティング面の選択は鋳型を砂から取り出すことを可能にし、モデリングを便利にし、鋳物の品質を確保することに寄与しなければならない。

- 砂型から鋳型を取り出しやすくするため、パーティング面に垂直な面はすべて0.5~4°の鋳型の引き抜き傾斜をつけた。

- 加工代 加工する鋳物の表面には、適切な加工代を残す。

- 鋳物は冷却時に収縮するため、鋳型のサイズは鋳物の収縮の影響を考慮する必要があります。通常、鋳鉄部品は1%、鋳鋼部品は1.5~2%、アルミ合金部品は1~1.5%増加する。

- コーナーの表面にある鋳物の丸みを帯びたコーナーは、モデリングを容易にし、鋳物の品質を確保するために、過渡的な丸みを帯びたコーナーにする必要があります。

- (6)中子ヘッド 中子付きの砂型の場合、型に対応する中子ヘッドを作らなければならない。

モデリング手法

造型方法の選択は、生産の種類だけでなく、工場の設備条件、鋳物のサイズと複雑さ、品質要求も一緒にトレースする必要があります。造型方式は手動造型と機械造型に分けられます。

手作業による成型は主に1個の小ロット生産に使われ、機械による成型は主に大ロット生産に使われる。

(1).ハンドモデリング

- (A)一体成型の特徴は、金型が一体構造で、最大の断面が金型の一端で平らであること、パーティング面がほとんど平らであること、操作が簡単であることである。金型全体がディスクやカバーのような単純な形状の鋳物に適しています。

- (B)分割鋳型造型の特徴は、鋳型を分離し、鋳型の分離面(パーティング面と呼ばれる)は、鋳型のリフトを容易にするため、鋳型の最大の断面でなければならない。分割鋳型造型の工程は基本的に全鋳型造型の工程と似ていますが、異なる点は、上鋳型を作る際に、上鋳型を入れる作業と上半鋳型を取る作業の2つの作業が加わることです。分割鋳造は、スリーブ、チューブ、バルブボディのような複雑な形状の鋳物に適しています。

- (C)ライブブロックは、取り外し可能なまたは可動部に金型を成形ライブブロックと呼ばれています。金型の側面に部品を伸ばすための障害物(小さなタブなど)がある場合、その部品をライブブロックにすることが多い。鋳型を取り上げる時、まず鋳型の本体を取り出して、それから鋳型の中に残っているライブブロックを別に取り出します、この方法をライブブロック造型と言います。釘でつないだライブブロック鋳型を造型する時、注意しなければならないのは、まずライブブロックの周りの砂をきつく詰め、それから釘を抜くことである。

- (D)砂型鋳造鋳造の必要性の構造特性に従って鋳造が、条件のために(型が薄すぎる、型を作る難しさのような)まだ全体の型になされるとき、型を促進するために、より低い分ける表面は曲面に掘られる必要があるか、または梯子の形の高低の変化がある(不均等な分ける表面と呼ばれる)、この方法は砂型鋳造と呼ばれる。

- (F)三箱造型 三つの砂箱を使って鋳物を製造する工程を三箱造型という。前述の造型法はすべて2つの砂箱を使用し、操作が簡単で広く使用されています。しかし、断面の両端が中央の断面より大きいなどの鋳物では、3つの砂箱を使用する必要があります。

- (G)スクレーパー造型サイズ500mm以上回転体鋳物、例えばプーリー、フライホイール、大型歯車などの単一生産、木材、金型加工時間とコストを節約するために、スクレーパー造型を使用することができます。スクレーパーは、鋳造部の形状に適した木製のボード片です。造型時、スクレーパーは固定された中心軸を中心に回転し、砂型の必要な空洞を削る。

- (H)ダミーボックス造型とは、砂堀り造型で掘削砂の代わりにプレハブ状の底板やダミーボックスを使用すること。

- (I)ピット造型 鋳物工場の砂床や砂場で直接造型する方法をピット造型という。大型の鋳物を一体で生産する場合、砂場を節約し、鋳物の高さを低くし、注湯作業を容易にするため、ピット造型がよく用いられます。ピット造型の構造、造型を考慮する必要があるのは、注湯時にピット内のガスをスムーズに地面から排出させることができ、多くの場合、コークス、スラグなどの通気性材料の底、鉄パイプからガスを排出させることができます。

(2).機械モデリング

手動造型は生産性が低くて、鋳物の表面品質が悪くて、労働者の技術レベルが高くて、労働強度が高くて、大量生産する時、一般的に機械造型を使う。機械造型は造型工程の主な作業である---砂締めと造型で機械化を実現する。砂の締め方と鋳型の作り方の違いによって、空気圧微振動圧縮造型、射出圧力造型、高圧造型、砂投入造型などがある。

- (A)空気マイクロ振動圧縮造型は、振動(周波数150〜500回/分、振幅25〜80ミリメートル)-圧縮-マイクロ振動(周波数700〜1000回/分、振幅5〜l0ミリメートル)圧縮砂を使用しています。l0mm)で成形砂を圧縮する。このような造型機は騒音が少なく、砂が均一に圧縮され、生産性が高い。

- (B)射出成形の特徴は、圧縮空気で砂をキャビティに噴射して初期圧縮し、圧縮ピストンで再び砂を圧縮し、砂を打ち上げた後、前後の2種類の砂の接触面がパーティング面になる。射出成形の鋳造サイズは正確で、表面粗さが小さく、生産性が高い。毎時240~300個の鋳型を生産でき、中小鋳物の大量生産によく使われる。

- (C)高圧造型は、油圧システムを使って非常に高い圧力を発生させ、砂型を圧縮します。正確な鋳物寸法、低い表面粗さ、高い生産性が特徴です。高圧造型は、より複雑な形状、多品種、中ロット以上の中小鋳物に適しています。

- (D)投砂造型は高速回転刃を使い、ベルトコンベアーで運ばれた砂を高速で投げ落とし、砂型を圧縮する。投砂造型は適応性が強く、特別な砂箱と鋳型を必要とせず、大型鋳物の単品生産と小ロット生産に適している。

コアリング

鋳物の内部空洞や局所的な形状を得るために、中子砂やその他の材料で作られ、中子と呼ばれる鋳造要素内部の空洞に配置される。中子の大半は中子砂で作られています。中子の質は主に修飾された中子砂の準備および保障する正しい中子作成プロセスの使用に左右される。

高温の液体金属の影響によって砂のコアを鋳造し、囲まれたとき、従って内部キャビティの対応する形の鋳造が付いている砂のコアの条件に加えて、またよりよい透磁率、屈折率、譲歩、強さおよび他の特性があるべきです従って私達は中子の砂を作り出すために不純物および植物油、水ガラスおよび他のつなぎがほとんどない水晶砂を選ばなければなり砂のコアで金属の中子の骨におよび強さおよび透磁率を改善するために通気孔を結ぶ。

単純な形状の大中型中子はクレイサンドで製造できる。しかし、複雑な形状や高い性能が要求される中子には、オイルサンド、グリースサンド、レジンサンドなどの特殊なバインダーを使用して配合する必要がある。

さらに、中子砂には、吸湿性が低いこと(箱を閉めた後、中子が湿気に戻るのを防ぐため)、ガスが発生しにくいこと(金属を流し込んだ後、中子材料が加熱されてもガスができるだけ発生しないこと)、サンディング性が良いこと(洗浄時に中子を取り出しやすくするため)などの特殊な性質も必要である。

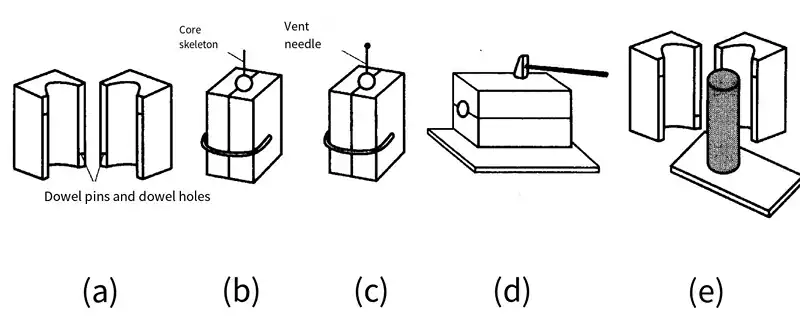

コアは一般的にコアボックスから作られ、そのオープンコアボックスのコア製造は、丸い断面を持つより複雑なコアのための一般的な手作業によるコア製造方法である。

フォリオ・コア・ボックス

(a)中子箱を用意する (b)中子箱をクランプし、中子砂、中子骨を入れ、段階的に砂を叩く (c)通気孔を削り、結ぶ (d)クランプを緩め、中子箱を叩く (e)中子箱を開け、砂中子を取り出し、コーティング剤を塗布する

モデリングの基本操作

造型方法にはいろいろあるが、サンドパウンディング、鋳型のスタート、鋳型の修理、箱閉じなどが多い。

(1) ルック

木、金属、その他の材料で作られた鋳物の原型を総称して鋳型といい、鋳物の空洞を形成するために使用される。木型で作られたものは木型と呼ばれ、金属やプラスチックで作られたものは金属型やプラスチック型と呼ばれる。現在、ほとんどの工場では木型を使用しています。型の形は鋳造の形に類似している、相違は型の穴のような鋳造が、穴なしで固体だけでが、またコア・ヘッドを作るために対応する位置にないことである。

(2) 成形前の準備

- 造型道具を用意し、平らな底板と適当な大きさの砂箱を選ぶ。砂箱が大きすぎると、砂の消費量が多いだけでなく、砂を搗く時間も無駄になる。砂箱が小さすぎると、木型の周りの砂がしっかりと叩かれず、注湯時に金属液がパーティング面、つまり界面の間から流れ出しやすくなります。通常、木型と内壁、砂箱の上面との距離は30~100mmが適当で、これを砂食い容量という。この距離を砂食い容量といい、砂食い容量の具体的な値は木型の大きさによって異なる。

- 木型に砂が付着し、木型を持ち上げる際にキャビティが破損するのを防ぐため、木型をきれいに拭いてください。

- 木型を置くときは、木型の傾斜方向に注意し、間違った場所に置かないでください。.

(3)パウンドサンド

- 搗き砂は段階的に入れる。小さな砂箱の場合、1回の砂の厚さは50~70mm程度にします。搗き砂が多すぎると締まらず、少なすぎると工数がかかります。初めて砂を入れるときは、砂箱の中の木型の位置が動かないように、木型の周りの砂を手でしっかり押さえる。その後、砂搗きハンマーの尖った方を使って段階的に強く搗き、最後に砂搗きハンマーの平らな方を使って最上層の砂を強く搗く。

- 搗砂は一定のルートで行うこと。東に少し、西に少し混沌としたドキドキは、窮屈さの異なる部分を避けるようにしないでください。

- 砂の叩き方は適切でなければならない。力が強すぎると、砂が締まりすぎて、空洞にガスが流れ出ない。力が弱すぎると、砂が緩すぎて箱が崩れやすくなる。同じ砂でも各部分の締まり具合が違うので、砂箱の内壁に近いところは、しっかり叩いて砂箱が崩れないようにする。空洞部分に近い砂は、液体金属の圧力に耐えるため、ややきつめにする。空洞部から離れた砂層は、通気性をよくするため、適度に緩くする。

- 砂を叩くとき、ハンマーが木型に当たらないようにする。一般的にハンマーと木型の距離は20~40mmとし、そうしないと木型を傷つけやすい。

(4) 砂を撒く

砂の模型を作る前に、上下の砂箱がくっついて砂箱が開かなくなるのを防ぐため、粒子が細かく粘土質でない乾いた砂(砂)をパーティング面に敷き詰めておく。砂を撒くときは、手を砂箱から少し高くして、振り向きながら、指の隙間から砂がゆっくり均等に撒き散らされ、パーティング面に薄く覆われるようにする。最後に、木型は、砂模型、砂模型の表面に付着し、それが欠陥を生成するように、液体金属の注ぎに洗い流された鋳物の表面に作らないように、パーティング砂を吹き飛ばす必要があります。

(5)穴を開ける

砂が良好な通気性を持っていることを確認するだけでなく、砂の中にもガスが注ぐときに脱出しやすいように、換気孔を結ぶために換気針で、平らに叩かれ、削られている。換気孔は垂直かつ均等に分布している必要があります。

(6)開門

外門は60°の円錐形に掘り、大端の直径は60~80mmとし、表面を研磨し、直線スプルとの接続部を丸い移行部にすることで、液体金属がスムーズに砂型に流れ込むように誘導する。もし外側のゲートを浅く掘りすぎて円盤状になってしまうと、注湯の際に液体金属が飛び散って人を傷つけることになる。

(7)クロージングライン

上段と下段の砂場に位置決めピンがない場合は、上段と下段の砂パターンを開く前に、砂場の壁に閉じ線を引く必要がある。最も簡単な方法は、砂箱の壁にチョークの粉を塗り、針で細い線を引くことである。オーブンに入れて砂場を焼く必要があるが、砂粘土は左官用ナイフの靴下を平らにして砂場の壁に刺すために使われ、その後、泥の番号遊びとして知られている線を彫り出す。線は、砂箱の壁にある2つの直角の辺のうち、x方向とy方向が確実に位置決めでき、砂の種類の回転を制限するために、最も遠いところに位置させる。箱を閉じるときに間違えないように、2か所の線の数は等しくならないようにする。線が終わったら、箱を開けて鋳型を作る。

(8)型を取る

- 鋳型を取る前に、水ブラシに水を含ませ、木型の周りの砂にブラシをかけ、鋳型を取る時に砂の空洞を傷つけないようにする。水ブラシはブラシであるべきで、水ブラシを一定の場所に留まらせないようにし、局部的に水が過剰になり、注湯中に大量の水蒸気が発生し、鋳物に空隙欠陥が生じるのを避ける。

- 金型開始ピンの位置は、できるだけ木型の重心と一致させてください。金型を起動する前に、小さなハンマーで金型起動ピンの下部を軽く叩き、木型を緩めて金型を起動しやすくします。

- 木型を持ち上げる時は、ゆっくりと垂直に持ち上げ、木型が完全に持ち上がりそうになったら、素早く取り出してください。木型を持ち上げる時、たわみや揺れに注意してください。

(9) マニキュア

木型を取り出した後、空洞が破損している場合は、空洞の形状や破損の程度に応じて、あらゆる種類の補修用具を正しく使用する必要がある。空洞の損傷が大きい場合は、木型を空洞に戻して補修し、再び持ち上げることができる。

(10)一件落着

箱を閉じるのは造型の最後の工程で、砂型の品質に重要な役割を果たす。箱を閉じる前に、砂型に傷や砂の抜けがないか、ゲートが切りそろえられているかを注意深くチェックする必要があります。中子を入れる場合は、中子が乾いているか、損傷がないか、通気孔がふさがっていないかなどをチェックする。砂型内の中子の位置は、鋳造の精度に影響を与えないように、また注湯の際に液体金属に洗い流されないように、正確で安定したものでなければなりません。箱を閉める時、上の砂箱のレベルを下げないように注意し、箱を間違えないように閉める線と合わせるべきである。箱を閉じた後、砂や破片がスプルーに落ちないように、紙や木片でスプルーを覆うのがよい。

鋳造注湯位置とパーティング面の選択

鋳物鋳物の注湯位置とは、注湯中の鋳型内の鋳物の位置である。

パーティング面とは、鋳物の2つの半身が接触する面のことです。

その選択原則は主に鋳物の品質を確保し、造型工程を簡素化することである。一般的に言えば、鋳造位置はパーティング面を決定した後に最初に選択されるべきですが、生産現場では、鋳造位置の選択とパーティング面の決定が矛盾することがあるため、様々な選択肢の長所と短所を総合的に分析し、最適な選択肢を選択する必要があります。

(1) .鋳造位置の選択原理

- (A)鋳物の重要な加工面は下向きであるべきで、上面には空気穴、砂穴、スラグ、引け穴が現れやすく、一方、下部の金属液は比較的純粋で、金属組織は比較的緻密である。何らかの事情で重要な加工面が下向きになっている場合は、できるだけ例の位置にする。

- (B)鋳物の大きな平面は下向きであるべき 注湯中の熱放射の影響により、鋳物キャビティ上面の砂はアーチやクラックを生じやすく、その結果、鋳物上面に砂や介在物の欠陥が生じやすいので、大きな平面は下向きであるべきである。

- (C)鋳造薄肉部は、薄肉部の下部に配置する必要があります不十分と冷たい偏析を注ぐ生成することは容易であるため、充填圧力を高めることができるの下部に、金属の充填能力を向上させる。

- (D)は方向凝固を達成するために鋳造が合金の収縮のために、鋳造の壁の厚さが均一でないことを確認する必要があります、鋳造の大部分の厚さは、方向凝固を達成するために、ライザーの配置を容易にするために、最上部またはパーティング面の近くの鋳造に配置する必要があります。

- (F)コアの固定、取り付け、ガス抜きが容易で、金型を閉じるのが簡単であること。

(2).パーティング面の選択原理

- (A)パーティング面は、鋳型のピックアップを容易にするため、鋳型の最大の断面で選択する。

- (B)パーティングサーフェスの数を最小限にし、大量生産では3ボックスモデリングを避けるべきである。

- (C)ミスボックス、フライングエッジ、バリを減らし、鋳物の精度を向上させるため、鋳物の全部または大部分を同じ砂型で作ること。

- (D)中子とライブブロックの数をできる限り減らすことで、成形と中子作りの工程を簡略化し、生産性を向上させることができる。

プロセスパラメータの選択

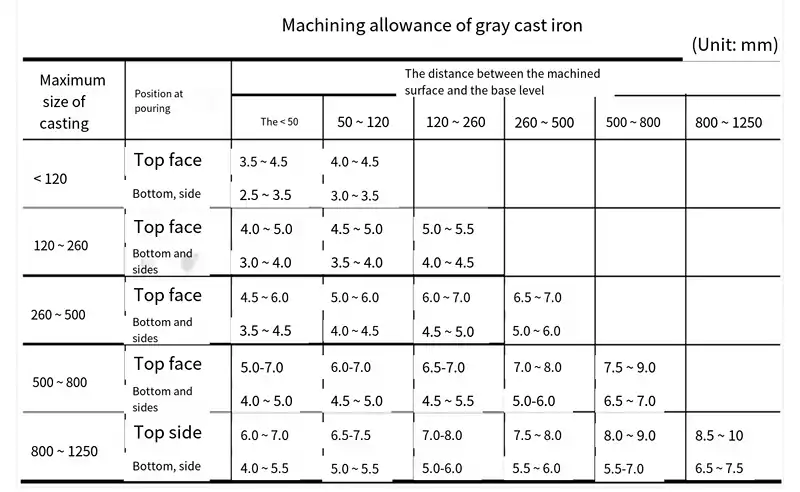

(1) 加工手当

鋳物は、表面で切断する必要があり、事前に加工代の一定量を確保する必要があり、その大きさは、鋳造合金の種類、モデリング方法、鋳物のサイズと多くの要因の場所の鋳造の加工面に依存します。鋳鋼表面の粗さ、変形、加工代;非鉄合金の表面が滑らかである、加工代が小さい;機械モデリング高精度、加工代が小さく選択することができます;増加する加工代に影響を与える小ロット生産より多くの要因の単一ピース;鋳造より大きく、より複雑な、より大きな加工代;加工代の底部と側面よりも上面の鋳造鋳物が大きい。

4.5〜5.5ミリメートルの機械加工代の小さな鋳鉄片の小ロット生産の単一ピース;3ミリメートルの小さな非鉄金属鋳物の機械加工代;機械加工代の値の灰色の鋳鉄片は、JB2854-80を参照することができます。

また、直径がф35mm以下の鋳鋼部品と直径がф25mm以下の鋳鉄部品は一般的に鋳造されず、機械加工がより経済的で便利になります。小さい部品の機械模型化のために、穴をより小さくすることができます鋳造しないで下さい。穴、スロットで処理、機械化の難しさを必要としない特別な形のために、それは鋳造物でなければなりません。

(2) モールディングの傾斜

鋳型からプルーフを取り出しやすくするため、パーティング面に垂直な垂直壁に加える勾配を鋳型開始勾配とする。鋳型が高いほど勾配の値は小さくなり、内壁の勾配は外壁の勾配より大きくなります。内壁の勾配は外壁の勾配より大きく、手で成形する場合の勾配は機械で成形する場合の勾配より大きい。金型が短い(100mm以下)場合、約3°で、金型が高い(101~160mm)場合、0.5°~1°である。

(3) 丸みを帯びたコーナーの鋳造

鋳物の壁の接続部やコーナー部に応力や亀裂が生じないようにし、鋳物の鋭利なコーナー部の損傷や砂穴の発生を防ぐため、鋳物の壁の接続部やコーナー部は、鋳物を設計する際に4つのコーナーに設計する必要があります。

(4) コア・ヘッド

鋳型内での中子の位置決め、固定、ガス抜きを確実にするため、鋳型と中子の両方に中子ヘッドが設計されている。

中子頭部は中子の伸びた部分で、鋳造模型の中子座に落ち、中子を位置決めして支える役割を果たす。

中子ヘッドの形状は中子の種類によって異なり、中子ヘッドは十分な高さ(h)または長さ(l)と適切な傾斜を持たなければなりません。これは、中子を便利で正確にし、鋳型にしっかりと固定するためで、注湯中に中子が浮いたり、たわんだり、動いたりするのを避けるためです。

(5) 収縮引当金

注湯後の冷却収縮での鋳造のため、鋳型の製造は収縮寸法のこの部分に加えられるべきである。一般的なねずみ鋳鉄の収縮代は0.8%-1.0%、鋳鋼はl.8%-2.2%、鋳アルミニウム合金は1.0%-1.5%である。収縮許容差の大きさは、合金の種類だけでなく、鋳造工程、鋳造品の収縮阻止状況などにもよる。

| 合金タイプ | 鋳造収縮 | ||

| 自由収縮 | 縮み | ||

| 灰色 鋳物 鉄 | 中小鋳物 | 1.0 | 0.9 |

| 中型および大型鋳物 | 0.9 | 0.8 | |

| 超大型鋳物 | 0.8 | 0.7 | |

| ダクタイル鋳鉄 | 1.0 | 0.8 | |

| 炭素鋼および低合金鋼 | 1.6~2.0 | 1.3~1.7 | |

| 錫青銅 | 1.4 | 1.2 | |

| 無錫ブロンズ | 2.0~2.2 | 1.6~1.8 | |

| 真鍮シリコン | 1.7~1.8 | 1.6~1.7 | |

| アルミニウム-シリコン合金 | 1.0~1.2 | 0.8~1.0 | |

砂型鋳造の利点と欠点

砂型鋳造の利点

- 低い製造コスト砂型鋳造は、原料(砂、粘土など)を安価に使用し、製造工程が比較的単純であるため、製造コストが比較的低い。

- 高い製造柔軟性砂型鋳造では、数グラムから数トンの部品まで、さまざまな形や大きさの鋳物を簡単に製造することができます。

- 短い製造サイクル砂型鋳造プロセスは比較的単純で、乾燥と硬化に要する時間が短く、製造サイクルが比較的短い。

- 幅広い原料供給源砂型鋳造は、砂、粘土など幅広い原料を使用することができ、造型材料として安価である。

砂型鋳造の欠点

- 鋳物の平均表面品質砂の穴、砂の穴、砂の粘着性などです。

- サンドコアは崩壊しやすい砂型鋳造では、複雑な形状の鋳物を製造するために砂中子を必要とすることがある。砂中子は変形や崩壊を起こしやすく、不合格率が高い。

- 生産性の低下砂型鋳造の生産性は、砂型をひとつひとつ手作業で作る必要があり、鋳型は一度しか使えないため、比較的低い。

- 高エネルギー消費と高公害排出砂の鋳造は、製造過程で高いエネルギーを消費し、粉塵や排気ガスなど、特定の汚染排出物を発生させる可能性がある。これは環境や労働者の健康に何らかの影響を与える可能性がある。