アルミニウムTIG溶接プロセスとMIG溶接プロセス:技術比較、操作のポイントと産業用途

发布时间2025-05-17 分类広報 浏览量7955

アルミニウム溶接の課題と重要性

アルミニウム合金は、その軽量性、高強度、耐食性により、自動車、航空宇宙、造船用途に広く使用されている。しかし、熱伝導率が高く、酸化しやすく、熱亀裂に敏感であるため、溶接工程は深刻な課題に直面している。例えば、新エネルギー自動車用のバッテリー・トレイの場合、溶接部は高強度とガス気密性の両方が要求されるが、従来のプロセスではこれを満たすことは困難であり、TIGおよびMIG溶接技術は、これに対する効率的なソリューションを提供する。

アルミニウムの特徴

小密度アルミ合金は鋼や銅よりも密度が低く、約2.7g/cm3であるため、アルミ合金製品は同じ体積の鋼製品よりも軽い。

高強度アルミニウム合金は高い強度と硬度を持ち、熱処理によって大幅に向上させることができる。

良好な導電性アルミ合金は純銅や純鋼よりも優れた導電性を持ち、電線やケーブルなどの導電材料に使用される。

良好な耐食性アルミニウム合金の表面は、耐食性に優れた緻密な酸化皮膜を形成しやすい。

TIG溶接技術の詳細

プロセス原理と装置構成

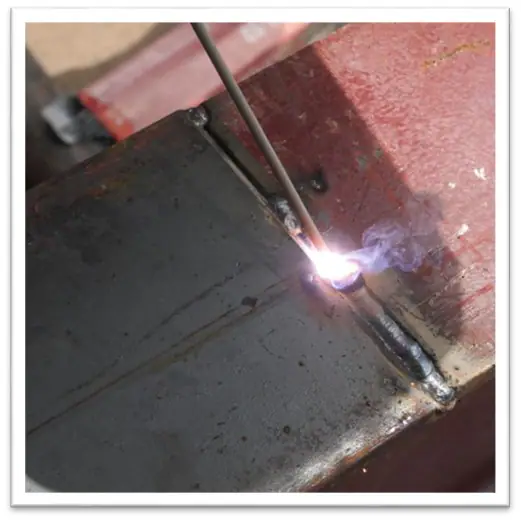

TIG溶接(タングステンイナートガスシールド溶接)は、不活性ガス(アルゴンまたはヘリウム)の保護下で溶融池を形成するために非融点タングステン電極を使用します。AC TIG溶接機は、カソード破砕効果によってアルミニウム合金表面の酸化皮膜(Al₂O₃)を効果的に除去することができ、6系(6061など)や5系(5052など)のアルミニウム合金の溶接に適している。

動作点とパラメータ設定(6061アルミ合金を例にした場合)

- 溶接前処理::

- アセトン洗浄で油汚れを除去し、ステンレス・ワイヤーブラシで機械的に酸化層をサンディングする(カーボン汚染を防ぐため、サンドペーパーは使用禁止)。

- 溶接パラメータ::

- 電流:80~200A(ACパルスモード、ベース電流は30%用)。

- タングステン電極:セリウムタングステン電極(直径2.4 mm、先端研磨角度30°)。

- 保護ガス:アルゴン(純度99.99%以上)、流量10~12L/min。

- フィラーワイヤーの選択:ER4043(シリコン含有量5%、耐クラック性良好)またはER5356(マグネシウム含有量5%、高強度)。

強みと限界

- 最先端薄板(1~3mm)や精密部品(電子機器用ヒートシンクなど)に適しています。

- 枠にはめる溶接速度が遅く(約0.3m/min)、人件費が高い。

MIG溶接技術の詳細

プロセスの原理と装置の選択

MIG溶接(溶融電極不活性ガスシールド溶接)は、連続ワイヤ送給機構を採用しており、中厚板の溶接に適しています。プッシュ・プル・ワイヤ送給システムは、アルミニウム合金ワイヤ(ER5183など)の柔らかさによるワイヤ送給不良の問題を解決します。混合ガス(Ar+He)は、アークの安定性を向上させ、ポロシティを低減します。

動作点とパラメータ設定(5083アルミ合金を例として)

- 溶接前処理::

- 厚板(10mm以上)は80~120℃に予熱する必要がある(熱割れのリスクを減らすため)。

- 開先デザイン:V開先(角度60°~70°)、鈍いエッジ1~2mm。

- 溶接パラメータ::

- 電流:220-260A(ダブルパルスモード、低周波パルスでスプラッシュを低減)。

- 電圧:24-26V、ワイヤー送り速度8m/min。

- 保護ガス:Ar(80%)+He(20%)、流量18~20L/min。

強みと限界

- 最先端高能率(最高速度1.2m/min)で、自動車シャシーなどの長尺溶接部の大量生産に適している。

- 枠にはめるスパッターコントロールが難しく(パルスパラメーターの最適化が必要)、装置の初期投資が高い(ロボットシステムで約50万ドル)。

TIGとMIG:プロセス選択ガイド

| 比較語 | TIG溶接 | ミグ溶接 |

|---|---|---|

| 適用厚さ | 1-6mm(シート) | 3~25mm(中・厚板) |

| 溶接品質 | 高精度、飛散なし | 高効率、スプラッシュコントロール |

| (製造原価 | 60%に占める人件費の割合 | 設備・消耗品コストシェア 70% |

| 典型的なアプリケーション | 航空宇宙用スキン、電子機器ハウジング | 船舶甲板、自動車構造部品 |

溶接欠陥防止・管理・検査基準

5.1 一般的な欠陥に対する解決策

- 気泡溶接前に、シールド・ガスの純度(アルゴンの露点≦-50℃)を確認し、母材を十分に洗浄してください。

- 熱亀裂ER5356ワイヤーはMg含有量の高いもの(Mg/Si>1.5)を選択し、層間温度は<100℃に制御する。

- 手付かず電流10%~15%を増やし、溶接速度を0.8m/minにする(MIG溶接)。

5.2 検出方法

- 目視検査(VT)ISO 10042を参照した溶接部表面の亀裂とエッジの検出。

- X線検査(RT)AWS D1.2の要求に従い、空気孔の直径は1.5mm以下でなければならない。

6.よくある質問(FAQ)

Q1: TIG溶接は直流電源でアルミ合金を溶接できますか?

- いいえ!直流TIGでは酸化皮膜を破壊できないので、交流電源を使用しなければならない。

Q2:ミグ溶接でスパッタが多いのですが?

- ダブルパルスモードに変更し、ピーク電流を下げ(例:300Aから260A)、ヘリウム比を30%に上げる。

Q3: 溶接後に熱処理は必要ですか?

- 6系アルミ合金(6061など)は、溶接後、強度回復のために溶体化処理(530℃×2h水冷+180℃×8h時効)が必要である。