摩擦圧接の全工程を徹底分析

发布时间2025-03-08 分类広報 浏览量7519

摩擦圧接の定義

摩擦圧接は、圧接法の信頼性の高い接続を達成するために、材料の相対的な摩擦によって発生する熱を達成するために溶接部の相対的な摩擦運動の使用です。溶接プロセスは、界面とその近くの温度が上昇し、トップ鍛造力の界面酸化膜の役割と、熱可塑性の状態に達するように、摩擦の間に溶接される材料の相対的な動き、圧力の作用下にある壊れて、材料は、塑性変形を受けると冶金反応と継手の形成の拡散と再結晶の要素の界面を介して、流れ。

摩擦圧接の原理

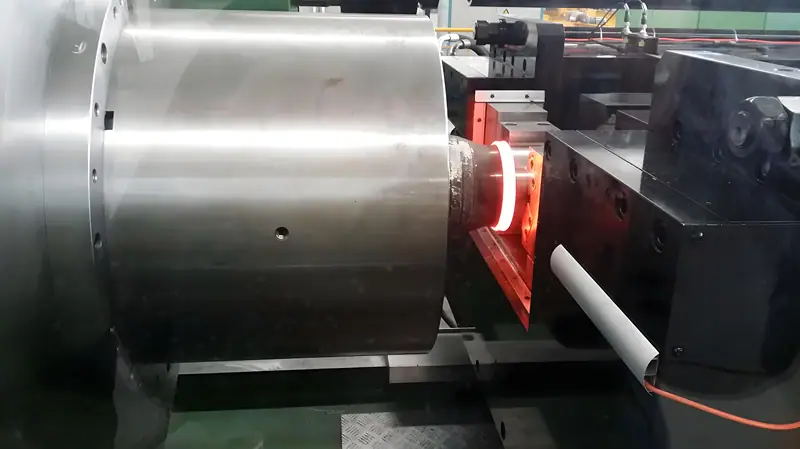

円形断面の2つの金属ワークが、摩擦圧接前に回転可能なチャックと前進・加圧可能なチャックにクランプされる。接合開始時には、ワーク1を高速回転させ、ワーク2をワーク1の方向に移動させて接触させ、十分に大きな摩擦圧を加えて摩擦加熱を開始する。一定時間摩擦した後、接合金属の温度が溶接温度に達し、ワーク1の回転を停止し、同時にワーク2が高速で移動して上鍛え圧力を加え、上鍛え変形を生じさせ、溶接を完了する。

摩擦圧接の分類

摩擦圧接には多くの方法があり、一般に溶接物の相対運動とプロセスの特性によって分類されるが、主な方法には次のようなものがある:

- 連続駆動摩擦圧接

- 位相制御摩擦圧接

- 慣性摩擦圧接

- 摩擦攪拌接合

- 埋め込み摩擦圧接

- 第3ボディの摩擦圧接

- 摩擦クラッド

連続摩擦圧接

摩擦圧力の作用の下で、溶接界面は互いに接触し、相対運動を通じて摩擦し、機械エネルギーが熱エネルギーに変換されるように、摩擦熱は界面の酸化物を除去するために使用され、上鍛造力の作用の下で、信頼性の高い接合部が形成される。これは一般的な摩擦圧接の一種で、圧接工程では、ワークはスピンドルモーターによって連続的に駆動され、一定速度で回転し、所定の摩擦時間または摩擦変形に達するまで、ワークは直ちに回転を停止し、上鍛造圧接する。

慣性摩擦圧接

ワークの回転端はフライホイールにクランプされ、フライホイールとワークの回転端を一定の回転速度まで加速することで溶接プロセスが開始され、その後フライホイールがメインモーターから切り離され、ワークの移動端が前進して摩擦加熱が開始されます。フライホイールは摩擦トルクによって制動され、速度は徐々に低下し、速度がゼロになると溶接プロセスが終了する。

位相摩擦圧接

主に、六角鋼、八角鋼、自動車ジョイスティックなどのワークの相対的な位置の要件に使用され、プロングは、要件を満たすために、右または位相の方向を溶接した後に整列されている必要があります。主な方法は次のとおりです:

- 機械的同期位相摩擦圧接

- ピン・フィッティング摩擦圧接

- 同期駆動摩擦圧接

ラジアル摩擦圧接

溶接される管は面取りされ、管の内側に面取りされた表面を持つ回転リングを取り付けたマンドレルが回転し、溶接中に2本の管に半径方向の摩擦圧を加え、摩擦加熱の最後に上鍛造圧を加える。

摩擦クラッド

クラッディングメタルの丸棒は高速で回転し、母材に摩擦圧力をかけます。母材は体積が大きいため、熱伝導率が良く、冷却速度が速い。そのため、クラッディングメタルと母材の界面からクラッディングメタル側への摩擦面が形成されます。同時に、肉盛金属は凝縮して母材に移行し、肉盛溶接肉を形成する。母材が肉盛金属棒に対して相対的に回転または移動すると、母材上に浮上溶接が形成される。

直線摩擦圧接

溶接されるべき2つのワークは固定され、往復運動のためのある特定の速度で別の、または相対的な往復運動のための2つのワークは、界面の摩擦の2つのワークの圧力の作用の下で溶接を達成するように、熱を発生させる。

摩擦攪拌接合

大量の摩擦熱の縁に接続された2つの溶接材の回転を調整するために攪拌ヘッドの縁に接続された2つの溶接材の奥深くに回転する攪拌針の特定の形状で作られた高温耐性の硬い材料になります、その領域の接続で生成された金属の塑性軟化の接続では、攪拌、押出の作用下で攪拌ヘッド内の領域の塑性軟化、溶接後方流れに沿って回転の攪拌ヘッドと、塑性金属流の形成、および冷却プロセスと押出と固相接合部の形成から離れてヘッドを攪拌する。塑性軟化部は攪拌ヘッドの作用で攪拌され、絞り込まれ、攪拌ヘッドの回転で溶接継目に沿って逆流し、塑性金属流を形成し、攪拌ヘッド離脱後の冷却工程で絞り込まれ、固相溶接継手を形成する。

オービタル摩擦圧接

軌道摩擦溶接は、主に非円形断面のワークの溶接に使用される、新しく開発された溶接方法です。直線軌道摩擦溶接ワークに沿って、一定の振幅と周波数で、振動速度が必要な値に達することを確認するために、相対的な繰り返し振動摩擦を行うには、溶接面。摩擦の相対運動を行うために溶接面を作るために円軌道に沿って、同じ半径と速度の各質量の円軌道摩擦溶接ワーク。関節が溶接温度に加熱されると、ワークの摩擦運動が停止し、トップ溶接が行われます。

摩擦圧接プロセス

プロセス特性

バンテージ:

- 溶接施工時間が短く、生産性が高い。

- 溶接歪みが小さく、溶接後の寸法精度が高い。

- 高度な機械化と自動化、安定した溶接品質。

- あらゆる異種材料の溶接に適しており、通常の溶解では溶接できないアルミ-鋼、アルミ-銅、チタン-銅、金属間化合物-鋼などの溶接が可能。

- 同径および異径のロッドとチューブの溶接が可能。

- 溶接は煙、アーク灯、有害ガスを発生せず、環境を汚染しない。

デメリット

1.非円形断面の溶接は難しく、必要な設備も複雑である。また、円盤状の薄肉部品や薄肉管継手の溶接は、クランプが容易でないため難しい。

2.形状や組立位置が決まっている部品の摩擦圧接は難しい。

3.接合部はフレッチングが発生しやすく、溶接後に機械加工が必要。

4.クランプ部分に傷やクランプ跡がつきやすい。

摩擦圧接プロセス

摩擦圧接は、摩擦熱と機械力を利用した材料の冶金的接合を中心とする、非常に効率的な固体接合技術です。このプロセスは、ワークピースを正確に固定することから始まります。通常、ワークピースの片側は固定具でしっかりと保持され、もう片側は回転駆動装置に接続されて、接触面がきれいで平らであることを確認します。機械が作動すると、回転しているワークピースが軸圧のかかった固定部品と密着し、高速の摩擦によって瞬時に界面に高温が発生する。この過程で、摩擦は表面の酸化膜を破壊するだけでなく、金属格子に動的再結晶を促し、流動性のある軟化層を形成する。温度が臨界点まで上昇すると、装置の回転が決定的に停止し、上面鍛造の圧力が高まります。このとき、軟化した材料は押し出し溶融のように鍛造され、ミクロレベルの原子拡散と粒界移行により、接合面の欠陥が完全に除去され、緻密で欠陥のない溶接継手が形成されます。冷却および成形後、溶接部は実質的に変形がなく、その強度は母材を上回ることさえある。

一般的な摩擦圧接装置

従来の摩擦圧接装置

従来の摩擦圧接設備は、機械的な駆動システムを通じて、高精度の圧力制御機構に堅固に接続され、その核心はスピンドル動力モジュール、油圧加圧装置及びインテリジェント制御システムから構成される。本装置はモジュール設計を採用し、シャフト、チューブ、形状のワークピースのクランプ要求に柔軟に対応でき、自動車製造分野では重要なエンジン部品の効率的な溶接を実現し、軍事分野ではリアルタイム監視システムに頼って高強度合金材料の信頼性の高い接続を完成する。伝統的な溶接プロセスと比べて、本装置はエネルギー消費制御と接合品質に大きな利点があり、マルチセンサー融合技術により、航空宇宙、鉄道輸送などの産業で精密溶接の厳しい要求を満たすことができ、大量工業生産の核心設備となる。

摩擦攪拌接合装置

摩擦攪拌接合(FSW)装置は、固体接合の原理に基づいて開発された先進的な接合装置であり、その核心的な革新は、特殊な攪拌ヘッドを使用して材料の塑性流動と冶金的接合を実現することにあります。装置は主に高剛性ボディ、回転駆動システム、精密温度制御モジュール、三次元力位置検出ユニットから構成され、攪拌針とショルダーの相乗作用により、アルミニウム合金、マグネシウム合金などの高融点材料を溶融することなくシームレスに接合することができます。伝統的な摩擦圧接に比べ、この技術は薄板溶接の品質を大幅に向上させ、航空宇宙分野では表皮と骨格の一体成形を実現し、新エネルギー車のバッテリートレイの製造に広く使用されており、溶接シームの強度は母材の95%以上に達することができます。最新の設備は、ビジョンガイダンスと適応制御アルゴリズムを統合し、溶接パラメーターを動的に調整することができ、異種材料(アルミ/銅、アルミ/鋼など)の接合技術のボトルネックを突破することに成功した。