アルミニウム腐食には何種類ありますか?

发布时间2025-05-12 分类広報 浏览量6588

アルミニウム腐食の種類

1.大気腐食

アルミニウム腐食の最も一般的な形態。アルミの大気腐食は、自然要素に曝された結果として起こる。ほとんどの場所で発生する可能性があるため、大気腐食は、世界のあらゆる種類の腐食を合わせたアルミニウムの被害全体の中で最も大きな割合を占めています。

大気腐食は3つのサブカテゴリーに分けられる。使用環境の湿度レベルに応じて、乾燥、湿潤、多湿の3つに分類される。

- 乾燥腐食(湿度<30%):ゆっくりとした化学酸化のみが起こる;

- 濡れ腐食(湿度30%-60%):薄い液膜から始まる局部的な電解腐食;

- ガルバニック腐食(湿度>60%):厚い液膜がイオンマイグレーションを促進し、腐食速度が著しく増加する。

水分レベルは場所によって大きく異なるため、特定の場所では他の場所よりも腐食が進みます。

大気腐食の程度に影響を及ぼすその他の環境要因は、風向きの変化、気温、降水量である。大気中の汚染物質の濃度や種類、大きな水域に近いことも重要な役割を果たす。

2.ガルバニック腐食

ガルバニックカップリング腐食は、異種金属腐食としても知られ、アルミニウムが貴金属に物理的または電解液を介して付着した場合に影響を及ぼす。貴金属は、アルミニウムに比べて反応性の低い金属であれば何でもよい。

金属の反応性は、電気化学系列におけるその位置に依存する。電気化学系列内の別の金属がアルミニウムから遠い場合、腐食の度合いは大きくなる。

腐食強度は、2つの金属が接する交点で最も高く、その界面から離れるにつれて低下する。

例えば、アルミニウムと真鍮を互いに接触させ、あるいは近づけ、海水中に置くと、一次電池が形成される。アルミニウム部分は負極(プラス端子)として機能するため、腐食する。

これは、真鍮製継手が海水に浸かるアルミ製継手の近くにあるようなボートで問題になることがある。電子は海水を通してアルミから真鍮へと流れます。

この種の一次電池は、不注意に形成され、他の使用環境でガルバニック・カップリング腐食を引き起こす可能性がある。ガルバニック・カップリング腐食は、通常の大気腐食よりもはるかに速い。

- 電位差 > 0.2Vで顕著に発生し、腐食速度はカソード/アノード面積比と正の相関があった;

- 典型的なシナリオ:船舶のアルミニウム部品と真鍮製金具は、陽極としてアルミニウムを使用することで、年間最大0.5mmまで腐食し、海水中を伝導する;

- 保護対策:絶縁スペーサーで異種金属を絶縁するか、アルミ表面を陽極酸化処理する。

3.ピッティング

孔食とは表面腐食現象の一つで、アルミニウム金属表面に小さな穴(ピット)が生じることを特徴とする。通常、これらの孔食は製品の強度には影響しません。むしろ、美観上の問題ですが、表面の外観が重要な場合、故障につながる可能性があります。

孔食は通常、塩化物陰イオンの存在が原因となるため、大気中に塩類が存在する地域で発生する。硫酸塩もある程度孔食を引き起こす。孔食の最悪のケースは、アルカリ塩類と酸性塩類の存在下で観察される。

トリガー条件::

- 塩化物イオン(Cl-)濃度 > 0.5 mol/L;

- 表面に介在物や粒界欠陥があること;

- 合金電位は局所絶縁破壊電位よりも高い(0.4V vs SCE以上)。

延長メカニズム:: - エッチング孔内のAl³⁺の加水分解は酸を生成し(pHは2-3まで低下)、Cl-濃縮は自己触媒サイクルを形成する;

- 穴の深さの成長率は最大0.1mm/月で、深さと幅の比はしばしば10:1以上になる。

孔食が発生するためには、合金の電位が電解液 (塩溶液)の電位よりも高くなければならない。粒界や第二相粒子に表面欠陥が存在することは、孔食の前兆である。

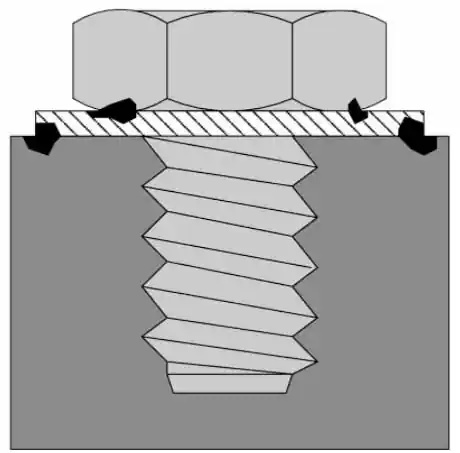

4.隙間腐食

隙間腐食は、材料における局所的な腐食プロセスの一形態である。材料が重なり合ったり、意図しない設計ミスが生じたりすると、隙間が形成されることがある。その結果、隙間に海水が溜まり、隙間腐食が発生する。

ボルトと構造物の間にわずかな隙間があるだけでも、この種の腐食が始まる。時間の経過とともに、材料中のアルミニウムが海水中に溶け出し、沈殿します。このイオン性アルミニウムは、周囲の空気中の酸素と電解液中の水酸化物イオンを吸収し、水酸化アルミニウムを形成します。

幾何学的に制限された領域(フランジの継ぎ目、リベットの隙間など)は、酸素拡散の違いにより閉塞セルを形成する:

- 初期段階アルミニウムの溶解は、ギャップ内外の酸素濃度差によって引き起こされる(Al→Al³⁺+3e-);

- 開発期間Al³⁺の加水分解はpHの低下とCl-の濃度移行をもたらす;

- 高原pH≈2で強い腐食性の微小環境を維持し、ギャップ幅0.1-0.5mmで最大の危険性を示す。

塩化物の存在下では、この酸素還元が隙間を酸性にし、腐食速度を加速させる。

5.粒界腐食

アルミニウムの場合、粒界は合金の微細構造と比べて電気化学的に異なる。このため、両者の間に電気化学的なポテンシャルと電子交換が生じる。

粒界腐食には、熱化学的処理や金属構造に基づくいくつかのバリエーションがある。粒界腐食はまた、アルミニウム合金の異なるシリーズにおいて様々な程度で見られる。例えば、6xxxシリーズの合金は、このタイプのアルミ腐食に対して比較的鈍感です。

陽極経路は合金系によって異なる。2xxx系では粒界の両側に狭い帯状に現れるが、5xxx系では粒界に沿って連続した経路として現れる。

粒界に沿って優先的に溶解する現象は、組織の不均一性に由来する:

- 2xxx部門粒界にCuAl₂が析出し、銅が乏しい領域(陽極)になる;

- 5xxx部門連続β相(Mg₂Al₃)をトリガーとする選択的脱合金;

- 守るT6時効処理は、80%の粒界腐食の深さを減少させる。

孔食と同様、粒界腐食も孔食から始まる。しかし、粒界腐食は影響を受けやすい粒界に沿ってより速く伝播する。

6.スポーリング腐食

スポーリング腐食は、顕著な配向構造を持つアルミニウム合金に見られる粒界腐食の一種です。これは、熱間または冷間圧延工程を経たアルミニウム製品で特に顕著です。

微細構造中の細長い粒界に沿って発生する。スポーリングという用語は、腐食生成物が非常に大きく、材料表面から浮き上がっているような印象を与えることに由来する。

このタイプのアルミニウム腐食は、表面より上部に広がり、製品の横方向に応力を蓄積する。その結果、製品本体に移行する前に、表面で最初のくさび作用が生じます。深刻な剥離が発生し、材料は弱くなる。ピッティング、スポーリング、ブリスターなどの表面劣化が発生することもある。

2xxx、5xxx、7xxxシリーズは、結晶粒の配向性が高 いため、剥離腐食の影響を受けやすい。このため、粒界腐食の影響を受けやすい。異方性組織による圧延板の層状腐食:

48時間のEXCO溶液加速試験は、10年間の自然腐食レベルをシミュレートします。

腐食生成物の体積膨張(Al → Al(OH)₃の体積増加は6.3倍)は、平行圧延方向に層間応力(>100 MPa)を誘発する;

剥離腐食に対する感受性は、熱処理法を用いて析出物を再分散させることによって修正することができる。

7.一般的な腐食

アルミニウム製品の表面にほぼ均一に腐食が発生した場合、均一腐食または全面腐食となる。

この腐食は、製品が強酸性またはアルカリ性の媒体に頻繁にさらされる場合に発生する。また、製品が電解液中にある場合、電気化学的電位が高い場合にも発生することがある。典型的な例は、酸性溶液中でのアルミニウム板の発錆である。

均一腐食は、電解液と接触している陽極と陰極の領域が連続的に移動する結果であり、表面に均一な腐食攻撃として現れる。

酸化物層は高pHや低pHの溶液でも不安定で、下の金属を保護しない。厚みは減少し、最終的には完全に溶解する。

腐食は完全に一定ではなく、山あり谷ありである。これを一般的な腐食の例と呼ぶには、深い腐食の小さな領域はない。

パッシベーション膜は、強酸(pH<4)または強アルカリ(pH>9)の環境では完全に溶解する:

- 腐食速度pH9では0.3-0.8mm/年;

- 濃硝酸(65%)は、強力な不動態化により、その速度を0.001mm/年にまで低下させる。

8.堆積腐食

蒸着腐食は、アルミニウム表面に異種金属が蒸着し、深刻な局部腐食が生じることで発生する。

銅パイプの中を水が流れているのを想像してみてください。水が流れるにつれて、銅イオンを吸収します。この銅イオンは溶液になります。この溶液がアルミニウムの表面や容器に触れると、銅イオンが付着します。

これらのイオンは現在、微妙なプロトセルを形成しており、イオンが電気化学的またはプロトセル系列で低ければ、孔食によってアルミニウムを腐食する。アルミニウムと電気的に結合した析出イオンとの差が大きいほど、腐食はより深刻になります。

1ppm濃度の銅イオンの溶液でさえ、アルミニウム表面に深刻な腐食を引き起こすことが知られている。

アルミニウム沈着物の腐食を引き起こす可能性のある金属は、「重金属」として知られている。重要な重金属には、銅、水銀、スズ、ニッケル、鉛がある。

パッシベーション膜は、強酸(pH<4)または強アルカリ(pH>9)の環境では完全に溶解する:

- 腐食速度pH9では0.3-0.8mm/年;

- 濃硝酸(65%)は、強力な不動態化により、その速度を0.001mm/年にまで低下させる。

この方法による腐食は、アルカリ性溶液に比べて酸性溶液で顕著である。これは、これらのイオンのアルカリ溶液への溶解度が低いためである。

9.応力腐食割れ(SCC)

応力腐食割れ(SCC)は粒界腐食の一種で、アルミニウム部品の完全な破損につながる可能性がある。

この腐食が起こるには、3つの条件が満たされる必要がある。感応性合金はその第一である。全てのアルミニウム合金が等しくSCCの影響を受けるわけではありません。高降伏強度の合金は応力腐食割れの影響を受けやすくなります。

第二の条件は、使用される環境が湿っているか湿度が高いことである。第三の条件は、材料に引張応力が存在することである。この引張応力は、亀裂の伝播と金属中を伝播する原因となる。

トリプティク鋭敏な合金(例えば 7075-T6)、引張応力(> 降伏強さ 30%)、腐食性媒体(Cl-溶液):

- クラック・タイプ木目に沿って(IGSCC)または木目を通して(TGSCC);

- 臨界応力拡大係数(KISCC)は、従来強度の30%まで低減できる。

SCCプロセスには2つのタイプがある。ひとつは粒界応力腐食割れ (IGSCC) であり、き裂は粒界に沿って進展する。もう1つは粒界貫通型応力腐食割れ (TGSCC)で、き裂は粒界に沿ってではなく粒内を伝播する。

10.侵食腐食

アルミの侵食腐食は、高速ジェット水流がアルミ本体に与える衝撃によって引き起こされる。

エロージョン・コロージョンを悪化させる2つの要因は、水の流量とpHである。水中に炭酸塩とシリカが含まれていると、腐食速度はさらに増大する。

純水中では、アルミニウムの腐食は遅い速度で起こる。しかし、pHが9を超えるとこの速度は速くなります。酸性水では、腐食はさらに速くなります。

流体力学と化学腐食の相乗効果:

- 高速(5m/s以上)はパッシベーション膜を破壊する;

- 砂状の液体摩耗と腐食の相互作用による損傷;

- 液胞の崩壊1GPaを超える衝撃圧力が発生し、表面の剥がれが生じる。

侵食-腐食は、上記の要因をコントロールすることによって防ぐことができる。侵食-腐食は、水の流速を減らすか、水質を維持するか、あるいはその両方によって、大幅に減らすことができる。水質の改善とは、pHをできるだけ中性(<9)に近づけ、シリカと炭酸塩のレベルを下げることである。

11.腐食疲労

疲労は、放置すると製品の完全な故障につながることがよく知られている。アルミニウムの場合、疲労亀裂は孔食の開始点として機能します。

腐食疲労は、アルミニウムが低い応力を長期間繰り返し受けると発生する。海水や塩水などの腐食環境では、亀裂の発生と拡大が起こりやすくなります。

交互荷重と腐食性媒体による疲労限度の相乗的低下:

- 3.5% NaCl溶液では、2024-T3アルミ合金の疲労寿命は乾燥環境で10%まで低下する;

- き裂進展速度は、ΔK(応力拡大係数振幅)と周波数(臨界しきい値10Hz)によって制御される。

腐食疲労は、大気中に水が存在しなければ進行しない。また、き裂の伝 播は主に結晶を通るため、応力の方向にはほとんど依存しない。したがって、SCCの場合とは異なり、応力はその伝播に影響しない。

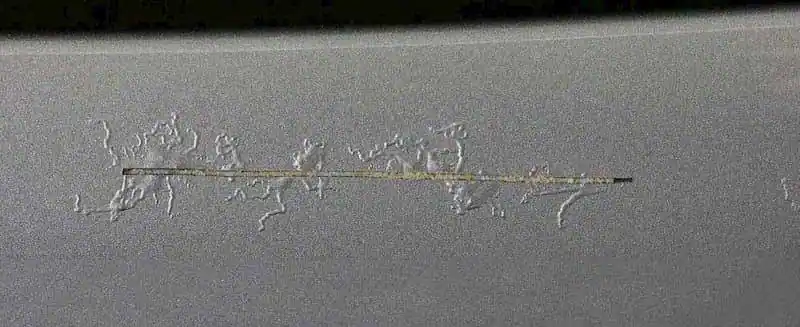

12.糸状腐食

糸状腐食またはウォーム腐食は孔食として始まる。アルミニウム表面の塗装が剥がれたところから始まる。その原因は、表面の傷や擦り傷により、その下の金属表面が露出することです。

塩化物陰イオンと高湿度が存在すると、糸状腐食が容易に発生し、広がる。最初は塩水孔食として始まるが、隙間腐食として広がる。

ミミズの頭部は酸性で、塩化物を多く含む。酸素を吸収し、陽極として働く。ミミズの軌跡の後半は陰極として働き、反応が起こる。

塗膜の欠陥に形成された自走式腐食:

- 頭部の酸性ゾーン(pH≈1-2)と尾部のアルカリ性ゾーン(pH≈10-12)が電気化学的勾配を形成している;

- 伸長速度は0.1~0.5mm/日、経路はマトリックスの織り方によって制御される。

フィラメント状腐食は、表面を傷つけず、小さな隙間はすべて塗料やワックスで密閉することで防ぐことができる。可能であれば、環境の相対湿度を下げなければならない。

13.微生物による腐食(総務省)

微生物誘起腐食(MIC)とは、微生物や菌類によって引き起こされる腐食のことである。このタイプの腐食は、燃料タンクや潤滑油タンクでよく見られる。

微生物や菌類は、油に含まれる水の存在下で繁殖する。これらの生物の中には、油を消費して酸を排泄し、貯蔵用のアルミ容器を腐食させるものもある。

この酸はアルミ容器に孔食を引き起こし、最終的には漏れにつながる。

硫酸還元細菌(SRB)などの微生物代謝によって引き起こされる:

- 嫌気的環境はH₂Sを生成し、不動態化膜を破壊する;

- バイオフィルムは酸素濃縮細胞を形成する;

- 燃料システムの水相分離領域は、定期的な排水と殺生物剤の添加が必要な、発生率の高い領域である。

これを防ぐには、オイルを可能な限り浄化して水分を除去しなければならない。精製後のタンクからの定期的な排出も必要である。燃料の品質を改善できない場合は、殺生物剤を使用することで発芽を防ぐことができる。