穴加工方法の紹介 - ドリル加工、リーマ加工、皿穴加工、リーマ加工

发布时间2025-06-09 分类広報 浏览量4437

ドリルホール

ツイストドリルで固体材料に穴を加工する方法をドリリングという。一般的な加工は、寸法公差クラスIT14~IT11、表面粗さRa値50~12.5μmで行うことができます。

一般的に使用されるボール盤は、卓上ボール盤、立型ボール盤、ロッカーアーム型ボール盤である。

1.ボール盤

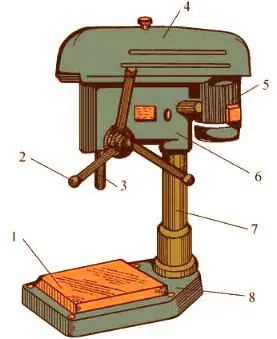

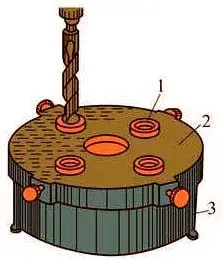

(1)デスクトップドリル(図1)と呼ばれる卓上ボール盤は、使用するクランプテーブルに配置され、小型の工作機械である。その掘削径は、一般的に12ミリメートル以下である。主に穴の様々な小さなワークを処理するために使用され、最も使用されるでクランプ。

図1 卓上ボール盤

1-テーブル 2-送りハンドル 3-スピンドル 4-ベルトカバー 5-モーター

6-スピンドルホルダー 7-コラム 8-ホルダー

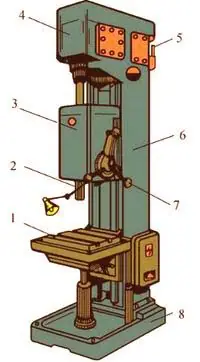

(2) 垂直穴あけ機 垂直穴あけ機 垂直穴あけ機(図2)と呼ばれ、一般的に中型ワークの穴あけに使用され、最大穴あけ直径とその仕様。一般的に使用される25mm、35mm、40mm、50mmなど。

図2 垂直ボール盤

1-テーブル 2-スピンドル 3-フィードボックス 4-スピンドルギアボックス

5-モーター 6-コラム 7-送りハンドル 8-マシンベース

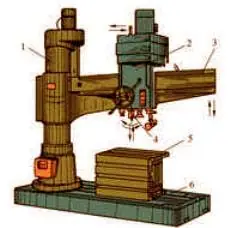

3) ロッカーアーム式ボール盤 ロッカーアーム式ボール盤は、コラムを中心にロッカーアームが回転する(図3)。スピンドルボックスはアーム上を横方向に移動でき、コラムに沿ってアームを上下に調整できるため、穴あけする穴の中心に簡単に合わせることができ、ワークも移動する必要がない。ロッカーアームの鋭い機械に処理の広い範囲があり、いろいろな種類の大きい工作物のねじ穴、通された穴およびオイルの穴をあけるのに使用することができる。

図3 ロッカーアーム式ボール盤

1-コラム 2-スピンドルボックス 3-スイングアーム 4-スピンドル 5-テーブル 6-マシンベース

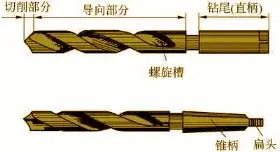

2、ツイストドリル

ツイストドリルは穴あけ用の主な工具で、図4に示すように切削部、ガイド部、シャンク部から構成される。直径が12mm以下の場合はストレートシャンクドリル、12mm以上の場合はテーパーシャンクドリルが一般的である。

図4 ツイストドリル

ツイストドリルには左右対称の螺旋状の溝が2本あり,これが切れ刃の形成と切削油剤の移送,切屑排出に使用される。前端部の切削部(図5)には左右対称の主切刃が2つあり、2つの切刃のなす角2φを鋭角と呼ぶ。2つの上面の交線は横刃と呼ばれる。ガイド部の2つのエッジバンドは切削時にガイドの役割を果たすと同時に、ドリルビットと被削材の穴壁との摩擦を低減する。

3.掘削作業

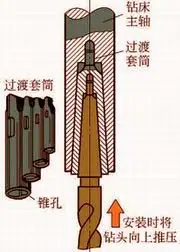

1) ドリルビットのクランプ ドリルビットのクランプ方法はシャンクの形状によって異なる。 テーパーシャンクのドリルはボール盤の主軸穴に直接取り付けることができ、小型のドリルはトランジションスリーブを用いて取り付けることができる(図6)。

図6 テーパーシャンクドリルの取り付け

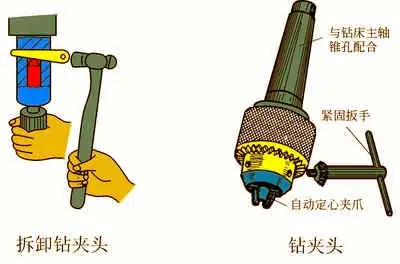

図7 図8

ドリルチャックまたはトランジションスリーブの取り外しは、丸みを帯びたエッジを上にしてドリルプレススピンドル側面のテーパー穴にウェッジを挿入し、左手でドリルチャックを持ち、右手でウェッジをハンマーで叩いてドリルチャックを取り外します(図8)。

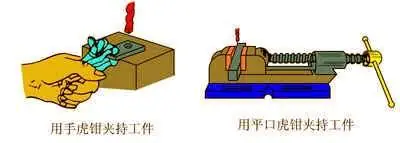

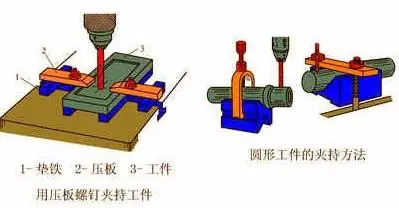

(2)ワークのクランプ 穴あけ加工における安全事故の多くは、ワークのクランプ方法が間違っていることに起因する。したがって、ワークのクランプに注意を払う必要がある。小物や薄肉部品の穴あけでは、ハンドバイスでワークをクランプする(図9)。中型部品は、平バイスでクランプする(図10)。バイスでのクランプに適さない大型のワークやその他のワークは、プラテンネジでドリルプレスのテーブルに直接固定することができます(図11)。丸シャフトやスリーブに穴をあける場合は、ワークをVアイアンに押し付けて穴をあける必要があります(図12)。バッチ生産や大量生産では、穴あけ治具が広く使われている(図13)。

図9 図10

図11 図12

図 13 穴あけ金型

1-ドリルスリーブ、2-ドリルモールド、3-ワークピース

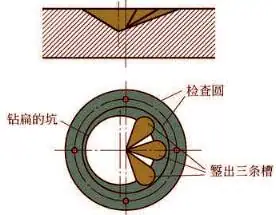

(3)ドリル前にライン掘削によると、バイアスのような浅いピットを掘削サンプルパンチング目のテストと整列し、まず第一に、サンプルパンチング目の中心にプレホール、穴あけでなければなりませんが、また、いくつかの溝(図14)のうちバーインバーインを修正するために使用することができます再パンチングサンプルを修正するために使用することができます。穴あけするとき、送り速度は均一であるべきである、貫通してあけられる、送り量を減らすべきである。切削油剤を使用してタフな材料を掘削します。深い穴(穴の深さLと直径dの比が5以上である)を掘削する場合、ドリルビットは、多くの場合、チップの除去を終了する必要があります。

図14 穴あけ偏差の場合のビュリン・フルート補正

リーム

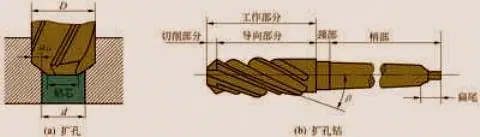

ドリルであけた穴をリーミングドリルで拡大することをリーミングと呼ぶ(図1b)。リーマ加工に使用する工具は、図1aに示すリーマドリルである。リーミングドリルは剛性が高く、横方向のエッジがなく、良好なガイドが得られるため、リーマ穴の寸法公差レベルは向上し、IT10~IT9、表面粗さRa値3.2μmに達する。リーマ加工は最終加工としてだけでなく、前加工前の穴のリーマ加工としても使用できる。

図1 リーミングドリルとリーミング

カウンターシンク

ある形状の穴やタブの平らな面を、穴の表面にさらえ彫りして加工することをさらえ彫りという。例えば、円筒形皿座ぐり、円錐形皿座ぐり、座金を入れるためのタブの平面の皿座ぐりなどがある。

リーム

リーミングとは穴の仕上げ加工である。リーマ加工は粗いリーマ加工と細かいリーマ加工に分けられる。図3aに示すように、ファインリーマは加工代が0.05~0.15mmと小さく、寸法公差はIT8~IT7、表面粗さRaは0.8μmまでである。

1、リーマー

リーマーには、ハンド・リーマーとマシン・リーマーの2種類がある(図3b)。ハンド・リーマーはシャンクがまっすぐで、加工部分が長い。マシンリーマは、ほとんどがテーパーシャンクで、ボール盤、旋盤、中ぐり盤に取り付けて穴あけ加工を行う。リーマの加工部分は、切削部分と仕上げ部分からなる。切削部分はテーパー状で切削作業を担い、研磨部分はガイドと研磨の役割を果たします。リーマには6~12個の刃があり、各刃の切削負荷は軽い。

2、円筒穴のハンド・リーミングの手順と方法

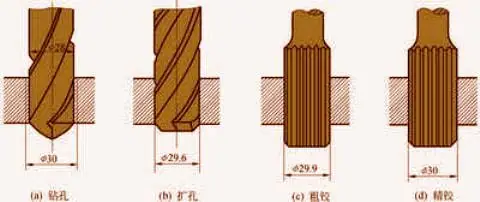

(1)穴径と穴精度の要求に応じて、穴加工方法と工程間の加工代を決定する。例えば、より精度の高いφ30の穴加工では図4のようになる。

図4 穴加工方法と加工代

2) ドリルで穴を開け、リーマ加工する。

(3)手のリーマは、両手の力が均等に、リーマの時計回りの方向によると、わずかに下向きの圧力を強制し、いつでも逆転させることができない、そうでなければ、チップ混雑リーマは、穴の壁を傷つけ、リーマの刃が欠け、穴からくり抜かれるように、滑らかではない、丸くない、不正確である。

(4)リーマ加工中、リーマが回らない場合は、強く捩らず、注意深くリーマを引き抜き、リーマが切り屑で詰まっていないか、硬いところに当たっていないかを確認する。そうしないとリーマが折れたり、刃先が欠けたりする。

(5)フィードのサイズは適切かつ均一でなければならず、常に冷却潤滑剤を加える。

6) リーマ穴あけ後、リーマを時計回りに回転させながら抜ける。