Анализ причин дробеструйного упрочнения и рекомендуемые решения для литья под давлением изделий из алюминиевого сплава ADC12

发布时间:2025-04-07 分类:общественная информация 浏览量:.9445

В данной статье проводится систематический анализ взаимосвязи между свойствами материала литейного алюминиевого сплава ADC12 и процессом дробеструйной обработки, а также предлагается многоаспектное решение проблемы дробеструйного отслаивания, часто встречающегося в промышленности. В статье, прежде всего, раскрывается прямое влияние химического состава ADC12 на свойства материала, выявляется внутренняя корреляция между колебаниями содержания кремния, меди, магния и других элементов и текучестью, прочностью и коррозионной стойкостью сплава. Основываясь на принципе процесса дробеструйного упрочнения, в статье анализируется количественное влияние основных переменных, таких как параметры дроби и скорость выброса, на эффект обработки поверхности, и указывается на общие недостатки современной промышленности, которая фокусируется только на адгезии, но пренебрегает стандартизацией качества поверхности. Благодаря анализу потока в пресс-форме, оптимизации параметров процесса и экспериментальной проверке мы создали инновационную систему совершенствования всей цепочки - от контроля источника материала до проектирования пресс-формы и обслуживания оборудования, а на примере корпуса двигателя мы доказали эффективность таких ключевых мер, как оптимизация выпускного канала и регулировка давления в энергоаккумуляторе. Исследование не только дает количественные технические возможности для улучшения качества дробеструйной обработки ADC12, но и открывает новое направление оптимизации процессов на основе технологии искусственного интеллекта на основе больших данных, что имеет практическое значение для снижения затрат и повышения эффективности в литейной промышленности.

Свойства материала литого алюминиевого сплава ADC12

1. Химический состав

Основные элементы и их роль

ADC12 содержит в основном кремний (Si), медь (Cu), магний (Mg), марганец (Mn), железо (Fe), цинк (Zn), алюминий (Al). Среди них:

Кремний: содержание допускается 9,5~11,5%, если оно ниже 9,5%, то будет плохая текучесть сплава и неполное заполнение изделия, если оно выше 11,5%, то легко возникнет чрезмерная сегрегация или образование пластинчатых кристаллов с ферро-алюминием, что дестабилизирует организацию сплава и сделает изделие рыхлым;

Медь: содержание допускается 1,5~3,5%, если оно ниже 1,5%, то снижается прочность и твердость изделия, если оно выше 3,5%, то снижается коррозионная стойкость;

Магний: содержание составляет 0,1~0,3%, если содержание магния ниже 0,1%, произойдет снижение прочности и твердости изделия, если выше 0,3%, это приведет к таким дефектам, как термическое растрескивание изделия при литье под давлением;

Марганец: содержание 0,2 ~ 0,5%, если ниже 0,2%, будет зерно сплава грубость, прочность на растяжение и предел текучести в то же время уменьшить, если выше 0,5%, будет сплав твердый хрупкость увеличить, трудно обрабатывать, легко хрупкого разрушения;

Железо: содержание в 0,6 ~ 1,2%, если ниже 0,6%, легко прилипают формы, образуют деформацию продукта, если выше 1,2%, будет сплав из-за жесткой хрупкости и трещин; (железо и кремний в то же время ультра-высокий, легко образуются хлопьевидные кристаллы кремния-железа-алюминия, что приводит к межкристаллитной коррозии, снижению прочности сплава)

Цинк: содержание ≤ 1,2%, поэтому цинк может отсутствовать в сплаве ADC12 (его трудно удалить при рафинировании других сплавов), а если присутствует, то должен быть менее 1,2%.

Кроме того, очень важно соотношение материалов, входящих в состав огнеупоров, если их будет слишком много, это приведет к измельчению зерна кристаллизации, снижению прочности и твердости изделия.

В целом, химический состав (процентное содержание) сплава в основном определяет его механические свойства, а также внешний вид и внутреннюю кристаллическую организацию изделия.

2、Физические свойства

Алюминиевый сплав ADC12Плотность около 2,7 г/см³(математика) родТемпература плавления 580~620°CВажно отметить, что значения этих физических свойств могут варьироваться в зависимости от таких факторов, как специфические различия в составе и производственные процессы.

АЦП12Коэффициент теплового расширенияОтносительно большая, эта характеристика в некоторой степени связана с процессом взрывных работ.

3. механические свойства

Показатели механических свойств алюминиевого сплава ADC12 обычно следующие:

Прочность на разрыв: около 228~296 МПа;

Предел текучести: около 140~170 МПа;

Твердость по Бринеллю: около 70~95HB.

Удлинение: 1~3%

Конкретные показатели эффективности также могут варьироваться в зависимости от таких факторов, как различия в составе и производственных процессах.

Обзор процесса дробеструйного упрочнения

1、Принцип дробеструйной обработки

Механизм работы дробеметного оборудования

Рабочий механизм дробеструйной обработки состоит из следующих основных частей:

Системы хранения и транспортировки дроби: дробь обычно хранится в специальных бункерах и транспортируется к дробеметной установке с помощью конвейера (например, винтового);

Дробеметная установка: это основной компонент дробеметного оборудования, дробеметная установка внутри высокоскоростного вращения крыльчатки, крыльчатка имеет ряд лопастей, когда крыльчатка вращается на высокой скорости, лопасти приводят снаряд в ускорение и выбрасываются на высокой скорости;

Система транспортировки заготовок: используется для подачи обрабатываемых заготовок в зону обработки и отправки их после завершения обработки. Обычно используются гусеничные транспортеры, крюковые транспортеры, роликовые транспортеры и т.д;

Система пылеудаления: в процессе струйной обработки образуется большое количество пыли и примесей, система пылеудаления с помощью вентилятора создает отрицательное давление, пыль всасывается в пылесборник для фильтрации и очистки, чтобы обеспечить чистоту рабочей среды и соответствие экологическим требованиям.

Дробеструйная обработка является технологией обработки поверхности, принцип в основном использование высокоскоростного вращения крыльчатки будет снаряд (обычно стальная дробь, стальная проволока вырезать выстрел и т.д.) на поверхность обрабатываемой заготовки на очень высокой скорости; в процессе дробеструйной обработки, снаряд имеет большую кинетическую энергию воздействия на поверхность заготовки, чтобы произвести сильный удар и скребковый эффект, это воздействие может удалить поверхность заготовки оксида, ржавчины, грязи и других адгезий, и в то же время в поверхности заготовки В то же время в поверхности заготовки создается сжимающее напряжение, так что поверхность укрепляется. Улучшение усталостной прочности и устойчивости к коррозии под напряжением; в частности, крыльчатка в дробеструйном оборудовании в двигателе привода высокоскоростного вращения, снаряд ускоряется крыльчаткой, брошенной в определенном направлении, когда удар снаряда по поверхности заготовки приведет к поверхности материала заготовки, чтобы произвести пластическую деформацию и отпасть, так что для достижения эффекта очистки и укрепления.

Эффект дробеструйной обработки зависит от материала снаряда, формы, размера, скорости, угла взрыва, а также времени дробеструйной обработки и многих других факторов, для различных заготовок и требований к обработке необходимо выбирать соответствующие параметры дробеструйного процесса, чтобы достичь желаемого качества и эффективности обработки.

2, параметры процесса дробеструйной обработки

Материал и размер дробеструйной обработки: для дробеструйной обработки алюминиевого сплава ADC12 обычно используется дробь из нержавеющей стали 304 или дробь из стальной проволоки; диаметр дроби составляет 0,2 ~ 0,6 мм;

Скорость обработки: Скорость обработки алюминиевых сплавов ADC12 обычно составляет 50-70 м/с;

Угол абразивной обработки: обычно 30 ~ 75 градусов;

Время дробеструйной обработки: в зависимости от размера, формы и состояния поверхности заготовки, обычно 5~15 минут;

Расход дроби: в зависимости от дробеметного оборудования и заготовки, обычно в диапазоне 90 ~ 280 кг/мин;

Принцип настройки: в реальном производстве, путем тестирования и проверки качества, чтобы определить наиболее подходящие для обрабатываемой детали параметры процесса дробеструйной обработки, чтобы получить желаемый эффект обработки поверхности и избежать отслаивания, сморщивания и других проблем, чтобы получить идеальный эффект обработки поверхности с наименьшим параметром является высшей целью настройки параметров дробеструйной обработки, но и одним из способов максимизации выгоды.

3, процесс дробеструйной обработки при литье под давлением изделий из алюминиевого сплава ADC12 в применении к текущей ситуации

Общепринятая практика в отрасли

Цель дробеструйной обработки заготовок заключается только в повышении адгезии краски для выпечки или пластикового напыления, использование грубых дробеструйных гранул, время дробеструйной обработки короче, дробеструйная обработка заготовок с использованием повторной шлифовки, без тонкого исследования причин таких проблем, как дробеструйная обработка заготовок, а также разработка программ улучшения;

Строгие требования к качеству поверхности заготовки после дробеструйной обработки, такие как разница в цвете (стандартом является серебристо-белый), обдирка (не отрывать нерегулярные куски, подвешенные на поверхности изделия), морщины (поверхность дробеструйной обработки морщин), деформация и другие дефекты в получении стандартизации нижнего предела; так что процесс литья под давлением всех причин продукта воздушные отверстия, рыхление, холодная сегрегация, следы потока (застой) и другие дефекты в анализе причин, и разработка мер по улучшению дробеструйной машины, некоторые из особенностей модернизации и непрерывной оптимизации. Некоторые из функций дробеметной установки для модернизации, непрерывной оптимизации, стремление к качеству поверхности дробеметной обработки для достижения цели 0 дефектов.

Проблемы и задачи

Высококачественные квалифицированные дробеметные детали из алюминиевого сплава ADC12 являются высококачественными квалифицированными литыми заготовками в завершении обработки дробеметного оборудования, если на дробеметных деталях появляются обдирки и другие проблемы, в конце обратного анализа причин: дробеметное оборудование не повреждено? → Подходит ли использование дробеметных частиц? → Время, скорость и расход дробеструйной обработки соответствуют требованиям? → Соответствует ли шлифовка литейной заготовки требованиям? → Имеет ли заготовка для литья под давлением дефекты внешнего вида (холодная сегрегация, следы течения, пятна, поры, трещины и т.д.)? → Производство литья под давлением, литьевая машина и периферийное оборудование исправны? → Параметры процесса (давление выталкивания, скорость выталкивания, температура заливки, концентрация покрытия и объем распыления и т.д.) оптимальны? → Система литья в форму, система охлаждения, механизм выталкивателя, отделка полости, уклон выпуска полости формы, твердость частей полости, закругленный угол полости и т.д.) соответствует требованиям? → Работает ли подвижный механизм литейной формы стабильно и надежно? → Параметры процесса плавки (материал печи, температура плавления, температура рафинирования, соотношение доз рафинирующего агента, давление и расход азота и т.д.) оптимальны? → Соответствуют ли химические элементы ADC12 установленным требованиям?

В реальном производстве может быть проанализировано, что существует проблема в определенном звене, но при решении проблемы необходимо всесторонне рассмотреть, не приведет ли это к другим проблемам, поэтому требуется командное общение и сотрудничество, а также многогранная аргументация и многократная экспериментальная проверка.

03.

Анализ причин дробеструйного упрочнения литых изделий из алюминиевого сплава ADC12

1. источник-ADC12 материальные факторы

Содержание кремния (Si) ≥ 11,5%: железа (Fe) ≥ 1,2%, что приводит к избыточному хемосинтезу, а также к пластинчатой организации, рыхлой организации поверхности и отслаиванию под воздействием дробеструйной обработки и скребков;

Магний (Mg) ≥ 0,3%: марганец (Mn) ≥ 0,5%, цинк (Zn) ≥ 1,2%; образуются твердые хрупкие поверхности или поверхности с трещинами, под воздействием дробеструйной обработки произойдет серьезное отслоение и отсутствие материала;

Медь (Cu) ≤ 1,5%: поверхностная прочность и твердость изделия недостаточны, под воздействием дробеструйной обработки и шабрения произойдет вогнутая деформация и обдирка или сморщивание;

Соотношение возвратного материала печи ≥ 50%: удаление плавильного шлака и дегазация очень трудны, физические свойства и механические свойства будут снижены, литые под давлением изделия трудно достичь хорошей поверхности (пористость и примеси, присутствующие в продукте, заполняют конечную поверхность), дробеструйная обработка легко обдирается.

2. Факторы конструкции литейной формы

Соотношение сечения прямого канала заливки и поперечного канала заливки не соответствует требованиям, общее сечение поперечного канала заливки больше, чем сечение прямого канала заливки, в поперечном канале заливки при отрицательном давлении объем газа, газ попадает в полость формы для увеличения нагрузки на выпускной канал, газ легко остается в изделии, образуются воздушные отверстия, распределение воздушных отверстий по неглубокой поверхности изделия, дробеструйная обработка будет зачищена или образуются волдыри;

Многониточная ветвь литника, расстояние между литниками слишком велико, две нити литника в середине образуют рефлюкс, в котором задерживается газ; две или более нитей литника меняют направление заполнения, образуется турбулентный поток, поверхность изделия будет иметь воздушные отверстия (обычно известные как застойные опухоли), под воздействием дробеструйной силы она будет ошкуриваться;

Конструкция пресс-формы циркулирует по охлаждающему водоводу, достигнув конца заполнения литника, в результате чего температура пресс-формы всегда находится в низком состоянии, на поверхности изделия появляется холодная сегрегация, следы течения, выбоины и другие рыхлые условия, воздействие дробеструйной силы, это будет серьезное обдирание;

Конструкция вытяжного канала пресс-формы не может удовлетворить потребности в выхлопе (скорость выхлопа более 350 м/с), расположение переливного канала не в конце заполнения или дефектное положение, в результате чего выхлоп и шлак выходят неравномерно и задерживают воздух, продукт заполняется в конце расположения мелкого поверхностного слоя воздушных отверстий, дробеметное усилие удара, обдирка;

Поперечное сечение литника и внутреннего затвора слишком мало, давление заполнения блокируется, увеличиваются трудности с передачей давления, изделие получается рыхлым - прочность и твердость не соответствуют требованиям к воздействию абразивной силы, оно будет ошкурено или деформировано.

3, литьевая машина и периферийное оборудование факторы

Машина для литья под давлением типа плиты параллельность и плоскостность (≤ 0,5) ошибка велика, зажим не твердый, в результате чего на поверхности разбора бежит алюминиевая вода, давление литья истощается, прочность и твердость продукта снижается, влияние дробеструйной обработки силы, продукт ошкуривания

Эксцентриситет между центром выталкивающего механизма и центром выталкивающего отверстия неподвижной модельной пластины, что приводит к застою выталкивающего пуансона, снижению давления, уменьшению прочности и твердости изделия, влиянию силы абразивной обработки и ошкуриванию изделия;

Чрезмерный зазор между пуансоном и плавильным стаканом, обратный ход алюминиевой воды во время впрыска при сжатии, что приводит к застою пуансона, снижению давления, снижению прочности и твердости изделия, воздействию дробеструйной обработки, отслоению изделия.

Литье под давлением вокруг вакуумной машины-вакуумный клапан забивается, вакуум не работает, продукт задерживает газ, на поверхности продукта появляется холодная сегрегация, следы потока, питтинг и другие рыхлые условия, воздействие дробеструйной силы, это будет серьезное обдирание;

Точка охлаждения машины неисправности, давление охлаждающей воды недостаточно, недостаточный поток, в результате чего перегрев формы тепловой концентрации частей, продукт должен быть частью теплового сжатия и оксида кожи слоя, воздействие дробеструйной силы, продукт обдирки.

4、 Факторы настройки процесса литья

Температура печи низкая (≤ 640 ° C), легко осаждается кремний, легко заполняется алюминиевой жидкостью, подвижность жидкости снижается, легко заполнить продукт не полностью, продукт неглубокий поверхностный слой холодной сегрегации, следы потока, выбоины и другие рыхлые условия, под воздействием дробеструйной обработки, будет серьезное ошкуривание;

При низком давлении литья и скорости разливки снижается прочность и твердость изделия, влияние дробеструйной обработки, ошкуривание изделия;

Заполнение высокоскоростной начальной точки расположение не установлено должным образом: 1. Высокоскоростной начальной точки расположение до плавления чашки воздуха будет участвовать в полости, выхлопной канал выхлопной нагрузки увеличивается, газ трудно выдохнуть, заполнение конца будет производить воздушные отверстия, мелкая поверхность продукта воздушные отверстия под воздействием дробеструйной обработки, пилинг; 2. Высокоскоростной начальной точки расположение после жидкого алюминия в полость на медленный темп, он будет быстро охлаждается, продукт будет образование многослойных слоев (холодной сегрегации), рыхлая, воздействие дробеструйной силы, продукт пилинг. Ошкуривание изделия;

Слишком долгое время напыления приводит к низкой температуре формы (185~230°C) или тепловому дисбалансу, в результате чего на изделии появляются холодная сегрегация, следы потеков, выбоины и другие рыхлые состояния, под воздействием дробеструйной силы происходит серьезное обдирание;

Высокое давление точки холодного набора воды время (стандарт для конца давления впрыска задержки 3 ~ 8 секунд) слишком долго, в результате чего низкая местная температура (185 ~ 230 ° C) или тепловой дисбаланс в форме, продукт будет появляться холодный сегрегации, следы потока, карманы и другие свободные условия, под воздействием дробеструйной силы, будет серьезное пилинг;

Время начала и окончания вакуума вакуумной машины не установлено должным образом, что приводит к нарушению вакуума, полости задерживают газ, продукт неглубокий поверхностный слой воздушных отверстий под воздействием дробеструйной силы, будет серьезное ошкуривание;

5, коэффициент шлифования заготовок для литья под давлением

Летучие кромки заготовок для литья под давлением и других материалов не очищены и не отполированы, а после абразивной обработки остаются остатки летучей шкурки;

Заготовки для литья под давлением шлифуют чрезмерно, поверхность заготовки плотным слоем сходит со шлифовки, дробеструйная обработка ударяет, образуется шкурка.

6, факторы размера частиц дробеструйной обработки

Диаметр закупаемых дробеструйных гранул не совпадает и превышает установленный технологическим процессом размер диаметра, что приводит к увеличению силы абразивной обработки, которая влияет на отслоение продукта;

7, факторы настройки параметров процесса дробеструйной обработки

При слишком высокой скорости абразивной обработки сила удара увеличивается, что приводит к ошкуриванию изделий;

Слишком долгое время дробеструйной обработки, непрерывное ударное соскабливание, приводящее к отслоению плотного слоя продукта, его ошкуриванию;

Если поток дробеметного снаряда слишком велик, воздействие скребка усиливается, что приводит к отслоению плотного слоя продукта, его ошкуриванию.

8. экологические факторы

Среда для абразивной обработки не вентилируется, а температура высока, что приводит к размягчению поверхности изделия и отслаиванию абразива.

Рекомендуемые решения для дробеструйного упрочнения литых изделий из алюминиевого сплава ADC12.

1. Меры по улучшению качества материалов

Химический состав закупаемого сырья ADC12 максимально приближен к допустимым промежуточным значениям;

Регенерированный материал перерабатывается во вторичный регенерированный материал путем градиентной обработки, используется вместе с новым материалом, а доля регенерированного материала уменьшается.

2, меры по оптимизации литейного ряда и системы охлаждения литейной формы

С помощью анализа потока в пресс-форме можно найти мертвый угол заполнения литника, турбулентность воздуха отрицательного давления, конец пересечения и другие плохие режимы заполнения, оптимизировать режим заполнения литника, уменьшить рефлюкс мертвого угла, уменьшить объем воздуха отрицательного давления, увеличить настройки перелива и выхлопа;

Проведите анализ потока в форме, найдите окислительную шлаковую часть, тепловой узел, добавьте устройство (механизм) охлаждения точки формы, чтобы улучшить тепловой баланс формы.

3, проверка и обслуживание литейной машины и периферийного оборудования

Давление в системе машины для литья под давлением;

Усилие зажима в машинах для литья под давлением - сбалансированные усилия на четырех колоннах Геринга;

Точность давления, скорости и положения пуансона в системе выталкивания машины для литья под давлением;

Воздушный компрессор, вакуумная машина, точечный охладитель высокого давления, печь для выдержки, распылительная машина и т.д.

4、 Оптимизация параметров процесса литья под давлением

Настройка температуры печи 660°C±10°C

Высокоскоростная точка начала литья в теоретической высокоскоростной точке начала на основе 60 ~ 100 мм заранее, тест литья заготовки производства отправлены на дробеструйную обработку, чтобы убедиться, что лучшее положение;

Давление литья в зависимости от средней толщины стенки изделия рекомендуется принимать по верхнему пределу (1 ~ 3 мм - давление литья 45 ~ 60 МПа; 3 ~ 6 мм - давление литья 60 ~ 80 МПа; 6-10 мм - давление литья 80 ~ 110 МПа).

5、Очистка и полировка литейных заготовок - стандартное обновление

Заготовки для литья под давлением чистки и полировки стандартов, должны быть отполированы и очищены после образца, чтобы взять на дробеструйной проверки, не летающие края пилинг, полировка и очистка стандартного образца быть запечатаны, выпущен, и строго в соответствии с образцом полировать и очищать заготовки для литья под давлением.

6, дробеструйная установка выборочная проверка обслуживания

Дробеструйная установка должна соответствовать настройкам по каждому параметру процесса;

Данные, отображаемые на мониторе дробеструйной установки, должны быть точными.

7, выбор дробеструйных частиц, а также новых и старых коллокаций

Дробеметные окатыши должны быть просеяны с помощью специального сита, больше диаметра, предусмотренного технологическими требованиями, окатыши, отсеянные поставщиком окатышей, должны быть повторно измельчены перед использованием, и должны быть повторно просеяны; доля новых окатышей, добавленных не более 60%.

8. отверждение параметров процесса дробеструйной обработки

Параметры дробеструйного процесса должны быть сначала в соответствии с относительно низкой скоростью и дробеструйным потоком снаряда, время дробеструйной обработки как можно короче, после проверки пробного выстрела, чтобы подтвердить, что продукт соответствует качеству дробеструйной обработки (без обдирки, без разницы в цвете), чтобы затвердить параметры процесса.

9, контроль температуры среды для струйной обработки

Среда для абразивной обработки должна быть сухой и проветриваемой, а температура должна контролироваться в пределах 30°C.

Экспериментальные примеры проверки

Литье под давлением ADC12 - список проблем, связанных с отслаиванием заготовки корпуса двигателя

1. анализ причин возникновения каждой части кожи

Позиция ① ② ③ - конец заполнения, выхлопные газы не ровные и давление заполнения мало - это основная причина, за которой следует низкая температура заливки алюминия; позиция ② показывает, что время дробеструйной обработки слишком долгое, на поверхности появляются морщины, по сути, прочность и твердость продукта неравномерная и низкая (литая заготовка вблизи отслоения с холодной сегрегацией и следами течения).

2、Разработайте меры по улучшению для каждого участка кожи.

(1) Разблокируйте выпускной канал и углубите его на 0,05 мм.

(2) Оптимизация параметров процесса литья под давлением ~ два быстрых аккумулятора для добавления азота (с 11,5МПа до 12МПа), увеличение давления хранения энергии (с 13,5МПа до 14,5МПа); увеличение температуры в печи выдержки (с 645°C до 660°C);

(3) Оптимизация параметров процесса дробеструйной обработки ~ сокращение времени обработки (с 6 до 5 минут для односторонней обработки открытых подвесок).

3. Мероприятия по выполнению командных заданий

(1) Команда по ремонту пресс-формы для ремонта выпускной плиты пресс-формы, углубление выпускной плиты на 0,05 мм

(2) группа процесса литья под давлением в соответствии с мерами по улучшению, чтобы сбросить параметры второго быстрого хранения давления 14,5MPa, температура печи выдерживания установлена на 660 ° C;.

(3) Команда, занимающаяся процессом литья под давлением, сбросила время обработки до 5 минут.

4. Реализация и тестирование мер

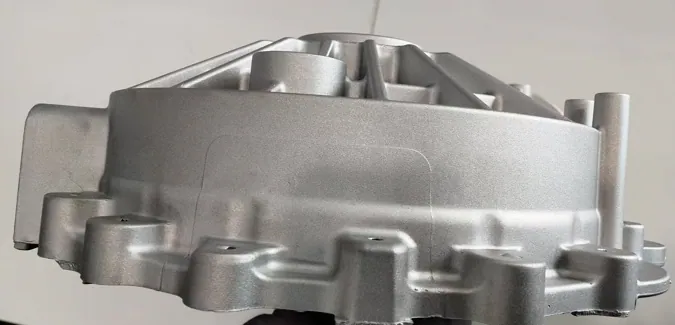

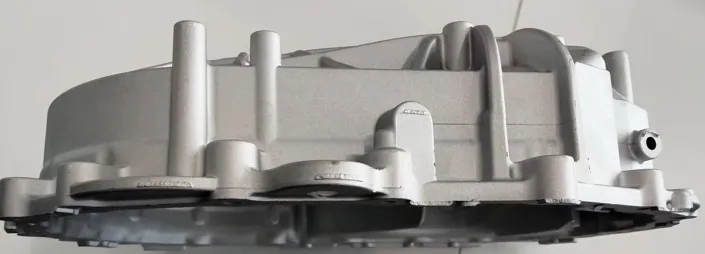

После внедрения мер по улучшению, он был проверен дробеструйной обработкой и признан квалифицированным по результатам проверки отдела качества, как показано на рисунке ниже:

Обобщение результатов улучшений

Использование метода устранения для поиска точной причины упрочнения, а затем формулирование соответствующих мер для решения проблемы упрочнения изделий из сплава ADC12 при небольших экспериментальных затратах, этот результат является стремлением индустрии литья под давлением, но также и целью.

Выводы и перспективы

1. Выводы по результатам исследования

Через анализ химического состава, физических свойств, механических свойств алюминиевого сплава ADC12 материала, через анализ процесса литья под давлением, суммируется, чтобы обеспечить прочность и твердость ADC12 алюминиевого сплава продуктов необходимые условия, через понимание дробеструйной дроби, через анализ процесса дробеструйной обработки, суммируется дробеструйной обработки на продукт с ударом и скребком силы, комплексный анализ для: если ADC12 Алюминиевый сплав прочность и твердость не соответствует стандартам, дробеструйной обработки легко кожи; если дробеструйные частицы, дробеструйной снаряда потока, дробеструйной время слишком долго, ADC12 сплава продукты дробеструйной обработки также легко кожи, так что необходимость баланса между двумя.

Как уже говорилось выше, прочность и твердость продукта не соответствовали стандарту, и прочность и твердость были улучшены путем усовершенствования, а время дробеструйной обработки было слишком долгим, и время дробеструйной обработки было сокращено путем усовершенствования, и в итоге мы получили квалифицированные продукты дробеструйной обработки для сплава ADC12.

2. Недостатки и перспективы исследования

Недостатки процесса исследования: из-за малого количества экспериментов и трудно обнаружить локальную прочность изделия, поэтому не удалось действительно найти прочность и твердость изделия, адаптированного к дробеструйной обработке без ошкуривания критической точки (данные), не удалось достичь наименьшей стоимости достижения прочности и твердости изделия из сплава ADC12 и дробеструйного удара и силы скребка баланса.

Перспективы будущего направления исследований: с развитием технологии ИИ больших данных, я считаю, что в этой же отрасли проблема упрочнения сплава ADC12 будет решаться более тщательно, тратить меньше средств и пожинать больше плодов.

общие проблемы

- В: Каковы преимущества литья ADC12?

A: Отличная текучесть, легко формовать сложные точные детали, сильная коррозионная стойкость, подходит для массового производства. - В: Как избежать абразивного пилинга?

О: Необходим всесторонний контроль состава материала, конструкции выхлопа формы, параметров процесса литья под давлением (например, температуры, давления) и параметров дробеструйной обработки. - В: Как устанавливаются параметры процесса дробеструйной обработки?

A: Материал дроби (например, дробь из нержавеющей стали), скорость (50 ~ 70 м/с), время (5 ~ 15 минут) должны быть отрегулированы в соответствии с характеристиками заготовки. - Вопрос: Какие дефекты часто встречаются после абразивной обработки ADC12?

A: Отслаивание, сморщивание, деформация и т. д. в основном вызваны чрезмерным составом материала, плохой конструкцией формы или неправильными параметрами абразивной обработки. - В: Каковы направления оптимизации пресс-форм?

A: Улучшите конструкцию литника с помощью анализа течения формы, увеличьте выпускной и переливной каналы, чтобы избежать воздушных отверстий и холодной сегрегации. - В: Как регулируется процесс литья под давлением?

A: Увеличьте температуру печи выдержки (660°C ± 10°C), чтобы оптимизировать давление литья и скорость заполнения для получения плотного продукта. - Вопрос: Как выбираются дробины для упрочнения?

A: Используйте гранулы из нержавеющей стали диаметром 0,2~0,6 мм, просеивайте для удаления крупных частиц и пропорционально смешивайте новые и старые гранулы. - Вопрос: Каковы наилучшие методы определения параметров абразивной обработки?

A: Начальные параметры устанавливаются на низкую скорость, короткое время и низкий поток дроби, постепенно регулируются до тех пор, пока не будет достигнуто качество поверхности и отсутствие обдирки.