Формы для литья под низким давлением

发布时间:2025-02-25 分类:общественная информация 浏览量:.7241

Литье под низким давлением - это метод литья, при котором расплавленный металл впрыскивается в полость формы под давлением газа. По сравнению с литьем под высоким давлением, литье под низким давлением позволяет улучшить качество поверхности отливок, уменьшить пористость и подходит для литья более сложных форм. В процессе литья под низким давлением решающее значение имеют состав и конструкция формы, которые напрямую влияют на качество отливок, эффективность производства и срок службы формы. В этой статье мы рассмотрим основные компоненты форм для литья под низким давлением и их влияние на качество отливок.

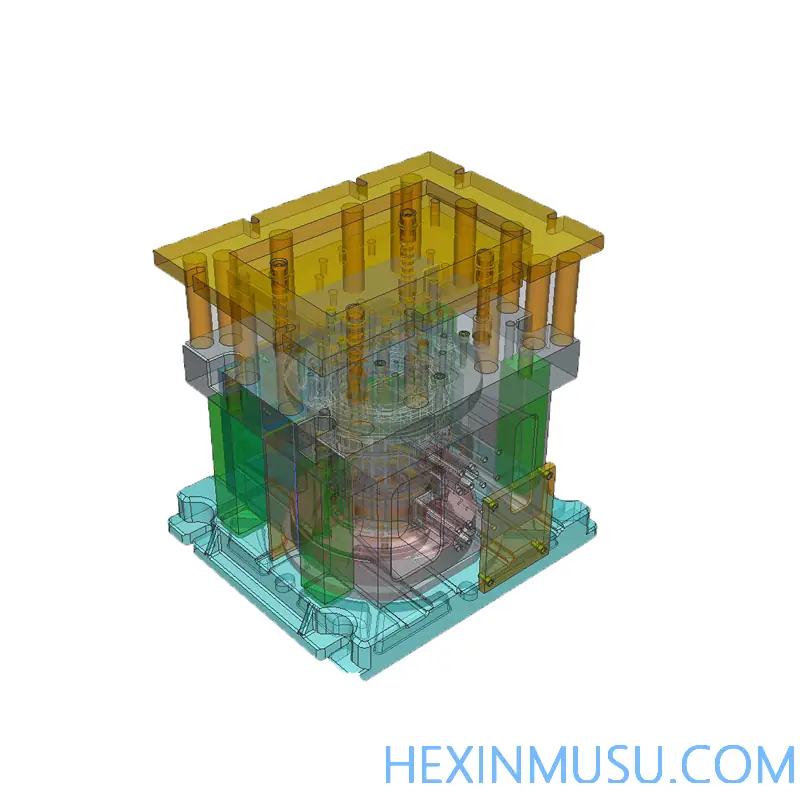

Основные компоненты формы для литья под низким давлением

Формы для литья под низким давлением с шестью основными компонентами синергии: полость формы как ядро формирования, используя H13 горячей обработки стали формы точность обработки, чтобы обеспечить ± 0,15 мм допуск размеров и Ra ≤ 0,8 мкм отделки поверхности; порт впрыска через 60 ° конической тангенциальной конструкции для достижения ламинарного потока заполнения, контроль скорости потока на 0,8-1,2 м / с, чтобы избежать объема газа; выхлопной системы интеграции поверхности разбора микро-зазор ( 0,05-0,08 мм), вакуумной канавки и пористых керамических пробок, чтобы уменьшить пористость дефектов более 80%; система охлаждения встроенный профилирования с формой водовода, 8-12 мм от поверхности расположение, в сочетании с клапаном управления потоком, чтобы сделать форму градиент температуры <15 ℃; рама формы принимает QT600 ковкого железа структуры коробки, эластичность деформации <0,02 мм/1000kN; система уплотнения через высокую температуру фтор резиновое кольцо и металл жесткое уплотнение. Система уплотнения сочетает в себе высокотемпературное кольцо из фторкаучука и металлическое жесткое уплотнение, скорость утечки составляет <0.5Pa-m³/s, что гарантирует стабильную работу 150,000 пресс-форм.

Ключевые соображения при проектировании формы для литья под низким давлением

При проектировании пресс-формы требуется комплексный баланс свойств материалов, механики конструкции и стоимости обслуживания. Приоритет отдается стали H13 (твердость HRC48-52) или SKD61 (обработка поверхности TD), чтобы справиться с вымыванием алюминия и термическими нагрузками; MAGMAsoft используется для многопольного моделирования процесса зарядки-отверждения, чтобы обеспечить разницу температур между фронтами металла 1,5; модульная конструкция используется для быстрой замены вставок и в сочетании с тензометрическими датчиками для мониторинга расширения усталостных трещин в пресс-форме в режиме реального времени. Схема контура охлаждающей воды должна быть оптимизирована с помощью термодинамики ANSYS, чтобы разница температур между локальными горячими точками контролировалась в пределах ±3℃; в то же время, предварительно установленная гидравлическая система домкратных штанг (плотность 1/100см²) и интерфейс нулевого позиционирования позволяют сократить время простоя в обслуживании до 12 минут.

Преимущества и области применения форм для литья под низким давлением

Формы для литья под низким давлением в автомобильном и авиационном секторах демонстрируют уникальные преимущества: благодаря технологии обработки припуска 0,3 мм, близкого к сетчатому формованию, рычаг управления нового энергетического автомобиля экономит 62% затрат на обработку; вакуумное литье позволяет повысить квалификацию тонкостенных деталей 1,2 мм до 98%, по сравнению с традиционным процессом для снижения веса на 35%; технология градиентного температурного контроля позволяет увеличить размер зерна алюминиевого сплава до 7 (ASTM) E112), а усталостная долговечность колесного литья увеличивается в 3 раза. В области авиации форма для отливки люка из титанового сплава Ti6Al4V достигает предела прочности на растяжение >950 МПа, а доля столбчатых кристаллов в форме для отливки лопаток направленного затвердевания составляет более 80%. По сравнению с литьем под высоким давлением, стоимость материала для одной детали снижается на 29% ($85 против $120), а срок службы формы увеличивается на 87,5% (150 000 раз против 80 000 раз).

Основные характеристики форм для литья под низким давлением

Технология сочетает в себе экономическую эффективность и точность производства: сокращение цикла разработки пресс-формы на 40% (цифровой двойник требует всего 2 испытаний), шероховатость поверхности до Ra0,8μm (лучше, чем 1,6μm у литья под высоким давлением); адаптация к диапазону толщины стенок 0,8-150 мм, особенно хороша для сложных внутренних полостей, таких как блоки двигателя; полностью автоматизированное производство благодаря интеграции ПЛК с производственным ритмом ≤90 секунд на деталь, экономия 45% на трудозатратах; использование материала до 95% (30% выше, чем у литья в песок); дальнейшее снижение углеродного следа с применением переработанного алюминия. Экономия 45%; коэффициент использования материала до 95% (30% выше, чем при литье в песчаные формы); применение переработанного алюминия для дальнейшего снижения углеродного следа.

Часто задаваемые вопросы (FAQ)

Как выбрать между формовочной сталью H13 и SKD61?

Сталь H13 (твердость HRC48-52) подходит для условий высокотемпературного циклирования (например, для пресс-форм блока двигателя), а ее сопротивление термической усталости на 30% выше, чем у SKD61; в то время как SKD61 с ванадиевой инфильтрационной обработкой TD имеет поверхностную твердость HV1800, которая больше подходит для систем выталкивающих штифтов с высокими требованиями к износостойкости, и может увеличить срок службы до более чем 200 000 циклов пресс-форм.

2. Как решить проблему прилипания алюминия к форме?

Использование технологии лазерного гравирования (шероховатость поверхности Sa 2,5 мкм) в сочетании с покрытием из аморфного углерода (коэффициент трения 0,1), а также количественное распыление разделительных средств (3-5 г/м²) позволяет снизить степень прилипания алюминия до менее чем 0,1%. После нанесения покрытия на форму корпуса коробки передач время очистки сократилось с 30 минут на форму до 5 минут.

3. Как можно оптимизировать систему охлаждения пресс-формы?

Использование 3D-печати с формой контура охлаждающей воды, расстояние от поверхности формы сокращено до 5 мм, с динамическим управлением потоком (PID алгоритм регулирования), может сделать локальную разницу температуры формы от ± 15 ℃ до ± 3 ℃, время затвердевания отливки сокращается на 25%, выход увеличивается на 12%.

4. какова разница в стоимости между формами для литья под низким и высоким давлением?

Первоначальные инвестиции в форму при литье под низким давлением ниже на 40% (около 500 000 юаней против 850 000 юаней), но стоимость материала на одну деталь снижается на 29% (85 юаней против 120 юаней). При годовой производственной мощности в 100 000 штук общая стоимость процесса литья под низким давлением может быть снижена на 2,1 миллиона юаней.

5. Как продлить срок службы пресс-формы?

Азотирование (толщина белого блестящего слоя 0,08-0,12 мм) в сочетании с отжигом под напряжением (300°C x 4 часа) через каждые 50 000 циклов формования позволяет увеличить срок службы форм из стали H13 со 100 000 до 180 000 циклов формования, при этом общие эксплуатационные расходы снижаются на 35%.

6. как обеспечить качество тонкостенных отливок (<1,5 мм)?

Используя вакуумную технологию (вакуум в полости ≤ 50 мбар), наложенную на экструзию и усадку (давление 80-100 МПа), можно добиться стабильного производства деталей из алюминиевого сплава с толщиной стенки 1,2 мм, со степенью пористости <0,5% и увеличением прочности 20%.

7. Каковы будущие технологические тенденции?

В 2026 году начнется массовое производство интеллектуальных форм (оснащенных оптоволоконными датчиками для мониторинга напряжений в режиме реального времени) и самовосстанавливающихся покрытий (микрокапсул, выделяющих реставрационные вещества), которые, как ожидается, сократят расходы на обслуживание форм еще на 40%. Технология полутвердого литья позволит снизить предельную толщину стенок до 0,5 мм, что ускорит снижение веса новых энергетических автомобилей более чем на 15%.

вынести вердикт

Состав формы для литья под низким давлением напрямую определяет качество и производительность отливок. Благодаря разумной конструкции различных компонентов формы, включая полость формы, отверстие для впрыска, систему выпуска, систему охлаждения и т.д., можно значительно улучшить качество поверхности отливки, уменьшить количество дефектов и продлить срок службы формы. С развитием технологий материал и конструкция форм для литья под низким давлением продолжают совершенствоваться, и в будущем они будут играть важную роль во многих областях.