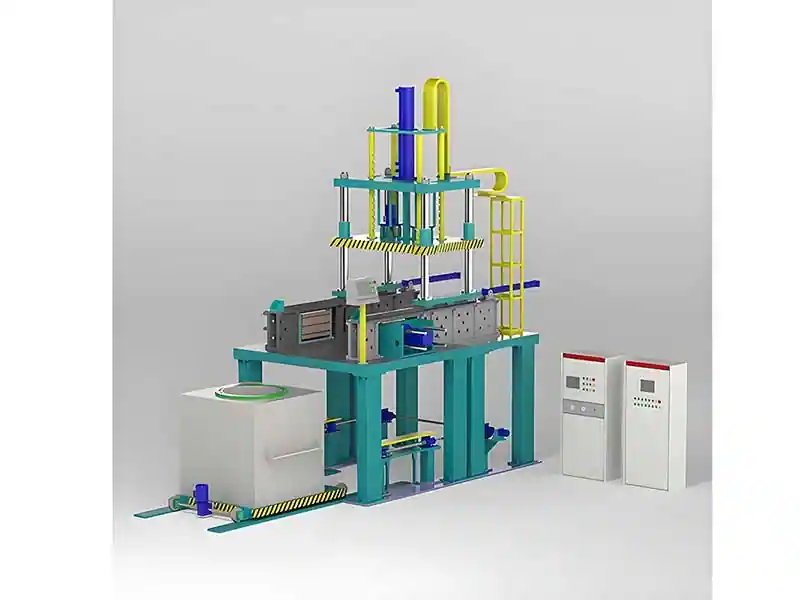

Спецификация работы машины для литья под низким давлением

发布时间:2025-02-26 分类:общественная информация 浏览量:.11368

В современную эпоху стремительного развития обрабатывающей промышленности технология литья под низким давлением стала одним из основных процессов производства высококачественных металлических деталей. Превосходная работа оборудования неотделима от стандартизированной эксплуатации и отточенного управления. Эта спецификация операцийПовышение урожайности и безопасности производстваСочетая многолетний практический опыт с новейшими технологическими стандартами, руководство систематизирует рабочие моменты всей цепочки - от ежедневного запуска, производственного процесса до обслуживания оборудования. Независимо от того, являетесь ли вы новичком в этом оборудовании или техническим специалистом, желающим оптимизировать свой производственный процесс, это руководство станет для вас четким и практичным справочником.

Ежедневный запуск и производство

- защита безопасности::

- Наденьте комбинезон, защитную обувь, перчатки и защитные очки.

- Проверки и настройки::

- Проверьте главный пульт управления на наличие аварийных сигналов и замените термопару, если есть сигнал о неисправности термопары.

- Проверьте индикатор температуры на главном шкафу управления (на холостом ходу он должен быть 950°C), а разница температур двух термопар не должна превышать 10°C.

- Установите рабочую температуру и температуру регулятора безопасности.

- Проверка расплавленного металла в печи::

- Проверьте уровень расплавленного металла в печи, высота уровня жидкости должна составлять около 20 мм от верха шлака до крышки, добавьте медные слитки, когда уровень жидкости снизится (не добавляйте более 20 кг каждый раз).

- Проверка и подготовка подъемных труб::

- Убедитесь, что на подъемной трубе нет трещин, что она чистая и хорошо покрыта, а также что она полностью сухая и предварительно нагрета в печи.

- Снимите крышку восходящей трубки.

- Удалите шлак из положения восходящей трубы или протолкните его.

- Установите асбестовую шайбу с графитовым покрытием в положение восходящей трубки.

- Установите подъемную трубу и затяните ее.

- Отопление и запуск::

- Включите газ, зажгите нагревательное кольцо и включите сжатый воздух.

- Нагрейте восходящую трубку до оранжевого цвета.

- Включите гидравлические насосы и насосы графитового бака на главном шкафу управления.

- Проверьте форму, при необходимости очистите и разогрейте ее.

- Формы обмакивают в графит.

- Проверьте температуру формы, во время производства она должна составлять 110℃-120℃.

- Проверка во время нагрева::

- Снимите термопару и очистите ее стальной щеткой.

- Концентрацию графита проверяли с помощью центрифуги.

- Проверьте параметры литья.

- Осмотрите подвал и проверьте водопровод, винты и вытяжные трубы, чтобы убедиться, что все в порядке.

- Подготовка к производству::

- Когда подъемная труба и форма достигнут нужной температуры, очистите подъемную трубу.

- Медленно затяните восходящую трубку.

- После проведения вышеуказанных подготовительных работ можно приступать к производству, заливка первой формы без испытания давлением, заливка должна быть особенно тщательной, после обнаружения проблем немедленно прекратить.

Рутинные операции во время производства

- При необходимости очищайте подъемную трубу каждые 30 минут.

- При необходимости очистите внутренние полости и литники формы стальной щеткой.

- Очистите форму с помощью пескоструйного аппарата (интервал очистки составляет около 30 форм, в случае очень грязной формы количество раз очистки формы должно быть увеличено).

- Как можно чаще проверяйте отливки на наличие дефектов.

- Температура графитовой воды должна контролироваться на уровне 30-60°C. Высота графитовой воды должна быть на 10-15 мм выше задней части погружаемой формы.

Ежедневное закрытие

- Установка температуры и уборка::

- Установите температуру рабочего и предохранительного регулятора на 950°C.

- Очистите форму и закройте клапан для заливки.

- Закрыть и удалить::

- Отключите подачу сжатого воздуха и газа в нагревательное кольцо восходящей трубы.

- Ослабьте подъемную трубу, снимите и удалите прокладку.

- Установите крышку трубки для жидкости.

- Ослабьте наливную трубку.

- Обработка металла и крышек печи::

- Отделите шлак от расплавленного металла, сохранив около 20 мм в качестве изоляции.

- Добавить медный слиток для повышения уровня жидкости, немного ниже нормального уровня (20 мм от крышки печи) можно, обратите внимание, что каждый раз добавлять лучше не более 20 кг.

- Очистите трубку наддува крышки печи и установите трубку наддува.

- Расчистка и закрытие::

- Очистите термопару стальной щеткой.

- Уберите с крышки духовки неиспользуемые предметы.

- Выключите гидравлический насос и насос графитового элемента.

- Уборка вокруг машины.

- Выключите подачу воздуха и пылесос.

Основные операции и параметры для поддержания выхода отливок

Проводите ежедневные эксперименты с полировкой, чтобы убедиться в надежности материала.

Эффективная очистка::

Эффективная очистка формы (включая очистку пескоструйным аппаратом, чистку стальными щетками и т.д.).

Эффективная очистка подъемной трубы.

Зарядка и обработка::

Эффективный шип.

Непрерывная бесперебойная работа.

Температура и высота над уровнем моря::

Правильная температура формы (120°C).

Подходящая высота графитовой воды (10~15 мм над погружной формой).

Концентрация и чистота графитовой воды::

Подходящая концентрация графитовой воды (12-20% в зависимости от размера формы).

Чистая графитовая вода (без песка, масла и т.д.) обычно фильтруется раз в неделю, а графит заменяется каждые 600 часов.

Температурные и металлические характеристики::

Подходящая температура воды для графита (30°C-60°C).

Правильная температура металлической жидкости (995°C - 1010°C).

Правильная спецификация металла.

Другие ключевые параметры::

B добавляется без твердых участков (если обработка зерна не проводилась в слитке) для улучшения текучести и получения хорошей структуры зерна, уменьшения усадки и трещин.

Fe и Sn должны быть менее 0,21 TP3T (Fe, Sn должны быть оба менее 0,21 TP3T).

Содержание алюминия не менее 0,6%.

Расстояние от металлического шлака до дна крышки составляет 20-40 мм.

Обратите внимание, что высота отливки и высота стояка становятся меньше, и увеличьте давление, если это необходимо.

Часто задаваемые вопросы (FAQ)

Как следует устанавливать температуру формы в соответствии с новым стандартом 2025 года? В чем отличия от старой версии?

- Новые требования национального стандарта: Температура формы должна строго контролироваться при110°C-120°C(Более ранние версии допускали колебания ±15°C), с модулем контроля температуры AI для калибровки в реальном времени.

- Обработка исключений: Если температура выходит за пределы спецификации, в первую очередь проверьте контактные точки термопары и очистите остатки графита на поверхности пресс-формы (неисправность температурного контроля в модели 80% возникла именно здесь).

При какой температуре восходящая трубка нагревается до "оранжевого цвета"? Как избежать растрескивания?

- Если цвет не меняется после 5 минут нагрева, проверьте, соответствует ли давление газа ≥0,2 МПа.

- Основные средства защиты от взлома::

- Перед ежедневным применением используйтеОчистка оксидного слоя стальной щеткой

- Обязательная замена при интенсивности износа покрытия >30%

Как снизить ежемесячные расходы на газ?

Измеренные данные за 2025 год показывают, что экономия может быть достигнута при использовании следующих сценариев23% Потребление энергии::

- этап предварительного нагрева: Предварительный подогрев медных слитков с помощью установки рекуперации отработанного тепла (снижение потребления газа на 15%)

- стадия производства: Включить режим динамического давления (см. главу 6, "Пакет параметров энергосбережения").

- этап вывода из эксплуатации: Уровень жидкости опускается на расстояние40 мм(сохраняет на 20 мм больше изоляции, чем старый стандарт)