Процесс и принцип литья под дифференциальным давлением

发布时间:2024-11-27 分类:общественная информация 浏览量:.8396

Что такое литье по перепаду давления?

Литье под дифференциальным давлением (также известное как литье под противодавлением), представляет собой жидкий металл в перепаде давления, заполненный до определенного давления перед литьем, кристаллизацией, затвердеванием и получением отливок в результате одного процесса. Является комбинацией литья под низким давлением и кристаллизации под давлением и затвердевания двух процессов..

Процесс может быть основан на форме отливки, технологических требований и характеристик литья, регулировать давление в полости, так что жидкий металл контролируется для потока в литье, и при условии, не меняя состояние силы литья, так что литье затвердевает при более высоком давлении, литье трудно использовать другие методы формирования для получения сложных, тонкостенных, цельных алюминиевых отливок, чтобы решить технологию литья литья, основной ключ!.

Принцип действия литья по перепаду давления.

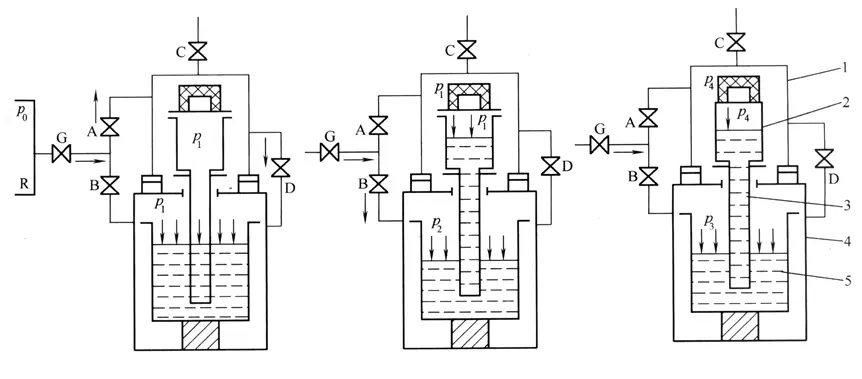

A. Надувные

B. Разгерметизация

C. Снижение стресса

Пресс-форма помещается в верхний цилиндр давления, тигельная печь - в нижний цилиндр давления, верхний и нижний цилиндры давления разделены распоркой, а трубка для подъема жидкости соединяет пресс-форму с печью для выдержки.

К методам розлива металлических жидкостей относятся:

1) Метод нагнетания давления:

2) Закон о снижении стресса:

Характеристики процесса литья под дифференциальным давлением:

Поскольку при литье под дифференциальным давлением металлическая жидкость находится под определенным давлением заполнения, то возникает ряд факторов, способствующих получению высококачественных отливок.

(1) Скорость зарядки можно регулировать; для достижения оптимальной скорости зарядки можно получить различную разность давлений ⊿P-скорость зарядки;

(2) Можно добиться наилучшего качества жидкости для заполнения формы и избежать попадания в нее посторонних включений.

(3) Благодаря кристаллизации и затвердеванию под высоким давлением, улучшаются условия литья, что значительно повышает плотность отливки; отливка может иметь толщину до 0,25 мм на месте и четкие контуры.

(4) в период сохранения давления, отливка все еще находится в состоянии высокого давления, под действием внешнего давления, будет производить небольшое количество пластической деформации, тем самым уменьшая "микроусадку", улучшая механические свойства отливки; по сравнению с отливкой под низким давлением, прочность отливки на растяжение при дифференциальном давлении может быть увеличена на 10-50 процентов, удлинение может быть увеличено на 25-50 процентов.

(5) Кристаллизация и затвердевание под высоким давлением могут увеличить растворимость газа в металлической жидкости, что может значительно уменьшить дефекты "пористости" и "проколов" при литье.

(6) Улучшение качества поверхности отливки ---- Благодаря возможности регулировки перепада давления ⊿P, можно уменьшить "холодную сегрегацию" и "механическое налипание песка" с помощью перепада давления ⊿P;

(7) Возможна заливка в контролируемой атмосфере;

(8) Способствует механизации и автоматизации, повышает производительность труда, снижает трудозатраты на уборку и улучшает условия труда.

Сравнение механических свойств алюминиевых сплавов при литье под дифференциальным давлением и литье под низким давлением

| Метод литья | механическое свойство | ZL101 | ZL102 | ||

| Толщина стенок 5 мм | Толщина стенок 20 мм | Толщина стенок 5 мм | Толщина стенок 20 мм | ||

| дифференциальное литьё | Прочность на разрыв σb/Мпа | 171 | 190 | 190 | 184 |

| Удлинение при разрыве δ/% | 8.0 | 7.2 | 6.5 | 6.5 | |

| литье под низким давлением | Прочность на разрыв σb /Мпа | 171 | 132 | 168 | 143 |

| Удлинение при разрыве δ/% | 4.0 | 2.0 | 4.0 | 2.0 | |

Конструктивное исполнение оборудования для литья под перепадом давления

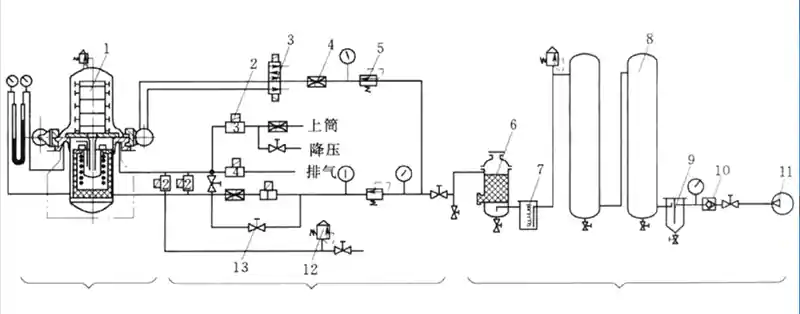

Оборудование для литья под дифференциальным давлением состоит из трех основных компонентов: центрального блока, системы управления давлением, системы подачи воздуха

Профиль оборудования для литья под дифференциальным давлением

Секция основного оборудования

Секция регулирования давления

компонент подачи воздуха

1) Конструкция напорного бака: головная часть

2) Запорный механизм

(3) Метод надувания: пневматическая система управления и вспомогательные устройства

Проектирование процесса литья под дифференциальным давлением

1) Выбор позиции для отливки

Установите позицию заливки, чтобы сделать отливку от литника первым затвердеванием, литник последним затвердеванием, чтобы достичь последовательности литья затвердевания, часто литье тонкостенных частей от литника, так что жидкий металл вводится из толстостенных, и низкое давление литья позиции литья же, как выбор выбора места заливки.

2) Припуски на обработку и технологические припуски

Для отливок с равномерной толщиной стенки, чтобы добиться последовательного затвердевания в направлении литника, можно увеличить припуск на механическую обработку, а необработанные плоскости использовать с технологическим припуском, чтобы толщина стенки отливки увеличивалась в направлении литника.

3) Выбор системы литья

(1) Требования, которым должна отвечать разумная система литья

① Исходя из условия обеспечения плавного заполнения металла жидкостью, заполнение должно быть быстрым.

② Благоприятствует блокированию и отводу шлака.

(iii) Предпочитает последовательное затвердевание отливок.

(2) Форма литейной системы

Как правило, используется система заливки с нижним впрыском, для отливок из алюминиевых и магниевых сплавов часто используется открытая система заливки, для отливок высотой более 300 мм можно выбрать систему заливки щелевого типа.

4) Рейсеры и холодное железо

Литье под дифференциальным давлением эффективно усиливает дополнительную усадку стояка, поэтому для отдельных толстых горячих соединений, как правило, необходимо использовать только темный стояк. Холодный чугун часто используется в сочетании со стояками и литником для ускорения скорости охлаждения отливки на локальных горячих стыках, так что горячие стыки и прилегающие к ним соединительные стенки затвердевают одновременно, чтобы достичь цели последовательного затвердевания всей отливки.

Процесс заливки литья под дифференциальным давлением

(1) Характеристики процесса заливки при литье под дифференциальным давлением

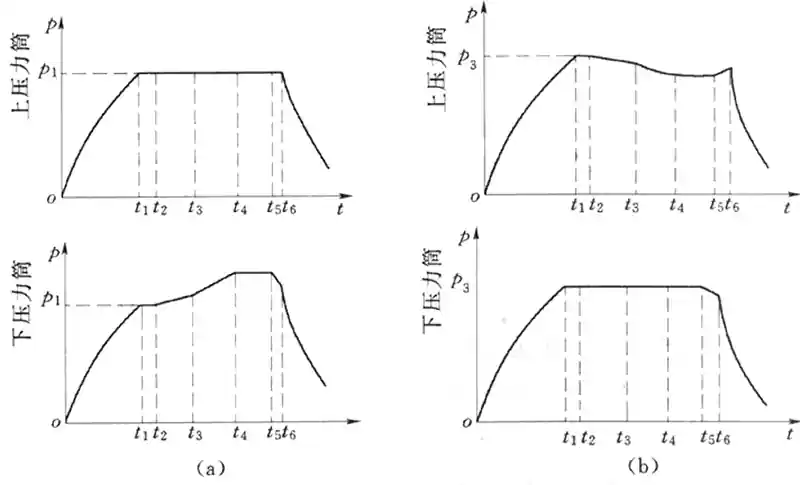

Дифференциальное литье под давлением состоит из 6 этапов

От 0 до t1: фаза инфляции

t1 - t2: фаза равновесия давления

t2 - t3: Фаза подъема жидкости

t3 - t4: стадия заполнения

t4 - t5: ступень давления удержания

t5 - t6: Фаза соединения

нагнетание

график декомпрессии

Сравнение методов повышения и понижения давления

Метод форсирования: Из характеристической кривой видно, что кривая форсирования a'b' имеет плохую сегментацию, и скорость заполнения жидким металлом будет колебаться.

Метод декомпрессии: участок ab составляет небольшую часть всей кривой и очень близок к прямой линии, поэтому металлическая жидкость плавно поднимается при методе декомпрессии.

Выбор параметров процесса

(1) Разница давления заряда Δp

Можно рассчитать как p=HρK/10200

(2) Давление кристаллизации

Чем выше давление кристаллизации, тем плотнее отливка и тем лучше ее механические свойства. Давление кристаллизации и структура отливки, характеристики кристаллизации сплава и другие факторы.

(3) Скорость подъема

Чтобы металлическая жидкость поднималась плавно и медленно. Чтобы избежать разбрызгивания, жидкость следует поднимать медленно.

(4) Скорость зарядки

Скорость заполнения должна быть выше скорости подъема жидкости, но не должна быть слишком быстрой, чтобы предотвратить образование вторичных включений. Скорость заполнения и сложность отливки, толщина стенки, размер и тип сплава зависят от типа используемой отливки.

(5) Время выдержки

Время выдержки должно быть примерно таким же, как время затвердевания отливки. Время выдержки и размер отливки, толщина стенки, тип сплава и давление кристаллизации. Чем больше толщина стенок отливки, тем шире диапазон температур кристаллизации сплава, тем больше время выдержки.

(6) Температура заливки

Дифференциальное давление литья температура заливки, чем общая гравитационного литья может быть ниже. Алюминиевый сплав, температура заливки может быть 306 ~ 0 ℃ ниже.

Применение литья под дифференциальным давлением

Дифференциальное литье под давлением подходит в дополнение к доступным песок, также может быть использован для металла типа. В единичном, мелкосерийном производстве может быть использован песок, в производстве больших партий может быть использован металлический тип. Вес отливок может быть от менее 1 кг до более 100 кг.

В настоящее время в Китае производится самое большое литье диаметром 540 мм, высотой 890 мм, толщиной стенки 8 ~ 10 мм для крупных сложных тонкостенных отливок для целых кабин. Сплавы, доступные для литья, включают алюминиевый сплав, цинковый сплав, магниевый сплав, медный сплав и литую сталь. Производимые отливки включают в себя корпуса двигателей, клапаны, крыльчатки, цилиндры, ступицы колес, направляющие колеса танков, корпуса судов и так далее.

Отливки, которые ограничены площадью выступа или толщиной стенки на машине для литья под давлением, могут быть получены методом литья под дифференциальным давлением..