Экструзия алюминиевых сплавов: принципы, оптимизация процесса и перспективы применения в будущем

发布时间:2024-12-04 分类:общественная информация 浏览量:.7346

Классификация алюминиевых сплавов

Классификация вареного алюминия

(a) Классификация по легирующим элементам

1. x x x Указывает на детали и панели из чистого алюминия 99,0% или выше 85/кг.

2. x x x указывает на алюминиево-медный сплав

3. x x x указывает на алюминиево-марганцевые сплавы

4. x x x указывает на алюминиево-кремниевые сплавы

5. x x x указывает на алюминиево-магниевый сплав (импортируется из Швейцарии)

6. x x x указывает на алюминиево-магниево-кремниевый сплав T5 6063 6061

7. x x x указывает на сплавы алюминия-цинка-магния

8. x x x обозначает сплавы систем, отличных от вышеуказанных

9. x x x указывает на номер альтернативной классификации.

(b) Классификация по механизму усиления

1.Деформационное упрочнение алюминиевого сплава: 1××××, 3××××, 4××××, 5×××

2. термически обрабатываемые усиленные алюминиевые сплавы: 2××××, 6××××, 7×××

Классификация литых алюминиевых сплавов

| Al (содержание Al не менее 99,0% или более) | 1 ××-× |

| Сплавы Al-Cu | 2 ××-× |

| Сплавы Al-Si с Cu и Mg или Mg | 3 ××-× |

| Сплавы Al-Si | 3 ××-× |

| Al-Mg сплавы | 4 ××-× |

| Неиспользуемые системы | 5 ××-× |

| Al-Zn сплавы | 7 ××-× |

| сплав Al-Su | 8 ××-× |

Введение в экструзию алюминия (тянутый алюминий):

А. Принципы обработки:

Размягченные при высокой температуре алюминиевые слитки проходят через алюминиевую экструзионную головку под сильным давлением алюминиевого экструдера и образуют алюминиевые профильные изделия требуемой формы.

B. Применение и примеры экструзии алюминия:

Строительные материалы, аэрокосмическая промышленность, промышленность средств к существованию людей, точная электроника, оптические детали, автомобильная промышленность, информационная промышленность и т.д.

Примеры: Алюминиевые двери и окна, навесные строительные материалы

Установка устройств для предотвращения падения на пилонах и конструкциях

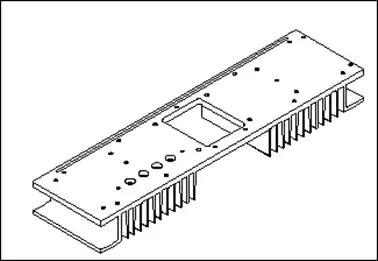

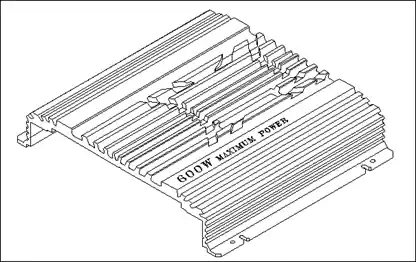

Радиаторы и внешние детали для электронных компонентов

Алюминиевая лестница

Парковые и садовые сиденья и перила

Рекламные щиты и вывески

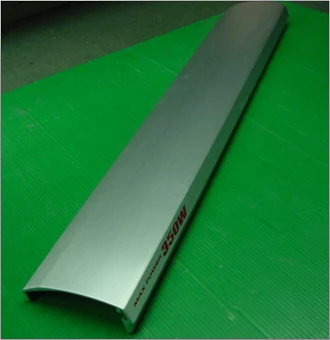

Случай I.

Теплоотводы для автомобилей, электронных компонентов, компьютерных процессоров и т.д.

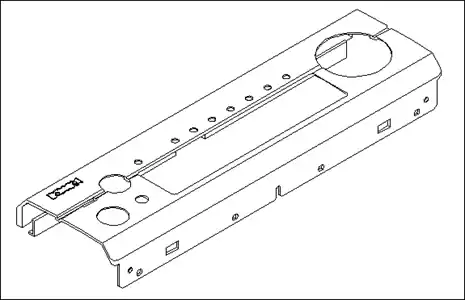

Случай II.

Аудио трубки динамики, DVD усилитель оболочки и другие продукты внешний вид, теперь постепенно применяется к MP4, MP3, мобильный телефон оболочки и другие небольшие электронные продукты оболочки выше.

Экструдированный алюминий Распространенные материалы

Экструзия алюминия 6063: (один из сплавов AL-Mg-Si)

Химический состав (%)

| Кремний (Si) | Железо (Fe) | Медь (Cu) | Марганец (Mn) | Магний (Mg) | Хром (Cr) | Цинк (Zn) | Титан (Ti) | Другие элементы | Алюминий (Al) | |

| различные | Всего | |||||||||

| 0.20.1¯ | 0.35¯ | 0.1¯ | 0.1¯ | 0.60.45 | -0.9¯ | 0.1¯ | 0.1¯ | 0.05¯ | 0.15¯ | балансы |

Термическая обработка T5.

Относится к экструдированному материалу, полученному в процессе высокотемпературной экструзии после охлаждения, холодной обработки и искусственной возрастной закалки.

Обработка плавлением 520°C, старение 205°C в течение примерно 2 часов

Механические свойства 6063-T5 экструдированного типа.

| Прочность на разрыв кг/мм2 | Предел текучести кг/мм2 | Удлинение % |

| 15 и более | 11+ | 8 и более |

Вышеуказанные стандарты основаны на китайских национальных стандартах CN82068 и 2257.

Процесс производства алюминиевых экструзионных профилей:

Дозирование→Мелтинг и литье→Анализ состава→Экструзионное формование→Инспекция процесса→Стратификация→Пиление→Инспекция процесса→Старение→Инспекция готовой продукции→Упаковка и хранение→Торговля

Внедрение алюминиевых экструзионных форм

Экструзионные формы подразделяются на плоские формы, мостовые формы и полые формы.

Сталь, используемая в пресс-форме

1.SKD-61 Япония высокочастотный 2.Hitachi DAC

3.Швеция ASSB 4.Швеция QRO-90

Конструкция загрузочного отверстия.

Загрузочное отверстие фильеры определяется, например, размером цилиндра слитка.

Станок 1500T, с использованием шпинделя Φ6" -Φ140 мм

Станок 2350T, используя шпиндель Φ8" -Φ190 мм, Φ9" -Φ210 мм.

Чтобы поверхность слитка не проникала в приемное отверстие, входное отверстие обычно должно быть толще контейнера со слитком не менее чем на 1,5 мм с каждой стороны.

10 ~ 15 мм меньше.

Размер уменьшения.

Увеличьте размер пресс-формы на 1% в соответствии с фактическим размером экструдера.

Краткое описание дизайна

A. Коэффициент статики.

Площадь сечения профиля полой формы: площадь сечения цилиндра слитка = (40-60):1

Твердые формы находятся в диапазоне 80-100 с хорошей экструзией.

B. Взаимосвязь между толщиной плоти профиля и легированием

| Тип сплава | Экструдированный внешний диаметр круга набора | Минимальная толщина мяса, необходимая для экструзии |

| 6063 | 0~75 мм | 0,85 мм |

| 75~100 мм | 1,15 мм | |

| 100~150mm | 1,60 мм | |

| 150~200 мм | 2.00 мм | |

| 200~250 мм | 2,50 мм | |

| 6061 | 0~75 мм | 1,30 мм |

| 75~100 мм | 1,60 мм | |

| 100~150mm | 2.00 мм | |

| 150~200 мм | 3.00 мм | |

| 200~250 мм | 4,80 мм |

Сырье (слитки) и нагрев слитков

(Температура материала 480+/-20 градусов)

Экструзионные формы и нагрев форм

(Температура формы 470+/-10 градусов, время выдержки 2-4 часа)

корм

сжимает

(Машина должна быть разогрета до 380+/-10 градусов)

Подверженный воздействию ветра

(Температура ниже 300 градусов)

разрезать

после резки

Внедрение алюминиевых экструзионных форм

Экструзионные формы подразделяются на плоские формы, мостовые формы и полые формы.

Сталь, используемая в пресс-форме

1.SKD-61 Япония высокочастотный 2.Hitachi DAC

3.Швеция ASSB 4.Швеция QRO-90

Конструкция загрузочного отверстия.

Загрузочное отверстие фильеры определяется, например, размером цилиндра слитка.

Станок 1500T, с использованием шпинделя Φ6" -Φ140 мм

Станок 2350T, используя шпиндель Φ8" -Φ190 мм, Φ9" -Φ210 мм.

Чтобы поверхность слитка не проникала в приемное отверстие, входное отверстие обычно должно быть толще контейнера со слитком не менее чем на 1,5 мм с каждой стороны.

10 ~ 15 мм меньше.

Размер уменьшения.

Увеличьте размер пресс-формы на 1% в соответствии с фактическим размером экструдера.

Краткое описание дизайна:

a. Коэффициент ставки.

Площадь сечения профиля полой формы: площадь сечения цилиндра слитка = (40-60):1

Твердые формы находятся в диапазоне 80-100 с хорошей экструзией.

b. Взаимосвязь между толщиной профиля и сплавом.

| Тип сплава | Экструдированный внешний диаметр круга набора | Минимальная толщина мяса, необходимая для экструзии |

| 6063 | 0~75 мм | 0,85 мм |

| 75~100 мм | 1,15 мм | |

| 100~150mm | 1,60 мм | |

| 150~200 мм | 2.00 мм | |

| 200~250 мм | 2,50 мм | |

| 6061 | 0~75 мм | 1,30 мм |

| 75~100 мм | 1,60 мм | |

| 100~150mm | 2.00 мм | |

| 150~200 мм | 3.00 мм | |

| 200~250 мм | 4,80 мм |

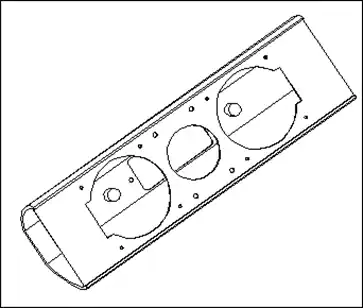

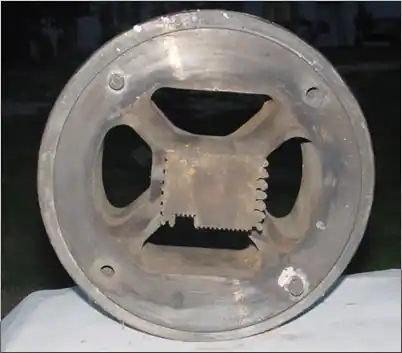

На этой фотографии изображена матрица для полого алюминиевого экструдера.

Слева вверху - полная форма, посередине - верхняя часть формы, справа - нижняя часть формы

Твердость алюминиевых профилей

Алюминиевые профили обычно используются материал 6063-T5, твердость регулируется и контролируется последующей обработки старения (т.е. тепловой обработки: предварительный нагрев в течение 3 часов, температура до 195 ± 10 ℃, изоляция в течение 3 часов, а затем из воздушного охлаждения). В соответствии с последующей обработкой продукта, требования к твердости приведены в таблице ниже:

| Тип | твердость |

| Экструзия общего назначения | WB11-13 |

| Экструдированные формы, требующие обработки пазов и фрезерования | WB11-13 |

| Экструдированная форма, при которой диаметр отверстия находится близко к краю, а пробитое отверстие подвержено вмятинам и деформации. | WB5-8 |

| Экструдированные с потайными отверстиями, выдвижные отверстия | WB8-10 |

| Алюминиевые листы для гибки, экструзии | WB5-8 |

| Алюминиевый лист 1050/1100 | WB5-8 |

| Алюминиевая экструзия 6063-T5 | WB11-13 |

| Алюминиевая экструзия 6061-T6 | WB13-15 |

Стандарты контроля экструдированных алюминиевых материалов

Стандарты проверки материалов алюминиевой экструзии приведены в таблице ниже. Алюминиевый экструзионный профиль для деталей мобильных телефонов относится к категории труб и трубок, внутренние размеры и кривизна проверяются с помощью специально изготовленного приспособления для проверки внутренней полости, а внешний вид определяется пробной шлифовкой и оксидированием.

Возможности производителей экструзии по обеспечению технологических допусков

| Дунфэн | Золотой мост |

| Допуск по толщине: 1,5-5 ±0,1 5-10 ±0,15 10+ ±0,2 Допуск на внешние размеры: Ниже 30 ±0,15 30-60 ±0,2 60-120 ±0,3 Выше 120 ±0,4 Плоскостность: ниже 50 0,1 50-100 0,2 100-200 0,3 Угол: ±0,5° Допуск на диаметр экструдированного отверстия: ±0,08 Экструзионное отверстие мин: ø1,3 Может открывать максимальный диапазон типа экструдера: В пределах 200 мм от внешней окружности | Минимальный допуск по толщине: ±0,1 Допуск формы и положения мин: ±0,1 Габаритные размеры: 0-6 ±0,15 6-30 ±0,2 30-120 ±0,3 120-315 ±0,4 Выше 315 ±0,5 Плоскостность: Ниже 50 0,1 50-200 0,2 Выше 200 0,25-0,3 Угол: ±0,5° Допуск на диаметр экструдированного отверстия: ±0,08 Экструзионное отверстие мин: ø1,6 Может открывать максимальный диапазон типа экструдера: В пределах 310 мм по диагонали |

Конструктивные особенности алюминиевой экструзии

Экструзионные формы подразделяются на плоские формы, мостовые формы и полые формы.

. Допуск должен быть установлен с учетом производственных возможностей производителя, поскольку алюминиевая экструзия формуется под горячим давлением, допуск продукта относительно велик по сравнению с резиновыми деталями и фурнитурой, см. таблицу выше.

. Толщина материала не должна быть слишком тонкой, в принципе, более 0,8 мм, меньше деформации, лучше состояние экструзии и массовое производство.

. Разница в толщине материала полых труб не должна быть слишком большой, обычно не более чем в 4 раза, иначе форму будет сложнее обрезать и экструдировать.

. Перед официальным открытием формы, должны обеспечить подробный эффект процесса поверхности, потому что процесс обработки поверхности влияет на предварительное определение линии смыкания экструзионной формы, влияя на экструзионный штамп, оборудование штамповки штампа значение размера формы (распыление масла сделает отверстие продукта становится меньше, форма становится больше, внутренняя полость становится более узкой, а окисление наоборот; пескоструйная обработка может вызвать отверстие продукта становится больше, тело тонкое, или привести к деформации продукта; процесс рисования должен учитывать материал, чтобы позволить для маржи).

. Экструдированный материал не может делать абсолютно острые углы, дизайн острых углов призматических алюминиевых профилей будет иметь около 0. 3 R угол, после последующей полировки, оксидирования, распыления масла и других процессов, R угол будет достигать около 0. 4.

. Соотношение полых и сплошных частей алюминиевой экструзии не должно быть слишком большим или слишком сильно смещенным, в зависимости от фактической структуры.

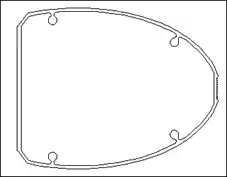

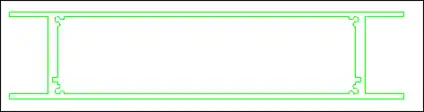

. Общая конструкция полой формы:

Полая трубка, показанная справа, может быть толщиной до 0,7, в зависимости от формы и размера конструкции.

Полая трубка, показанная на левой картинке, ширина четырех полос обычно составляет около одной толщины материала, не слишком широкая, слишком широкая приведет к появлению на поверхности вогнутых следов и водяных линий, в зависимости от структуры формы и размеров

Полая трубка, показанная справа, является общей структурой роговой трубки, а другие аксессуары фиксируются постукиванием по цилиндру, но размер цилиндра относительно велик, и он не подходит для деталей мобильных телефонов, MP3 и других небольших продуктов.

Левая полая трубка, также относится к общей структуре роговой трубки, фигурные отверстия могут быть вставлены в направляющую шину, направляющие другие аксессуары

Полая труба, показанная справа, также является общей структурой для развальцованных труб, а круглое отверстие может быть прорезано напрямую или вставлено в клепаный круглый стальной столб для крепления или направления других аксессуаров.

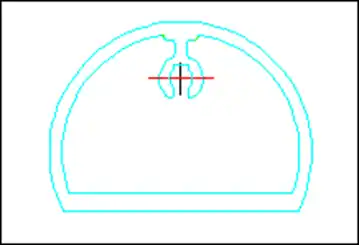

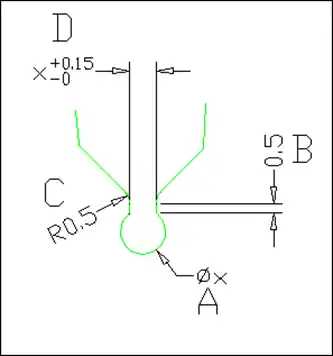

. Конструктивные особенности экструдированных отверстий

Например, маркировка экструдированных отверстий справа

A шоу: экструзионное отверстие (клепка PIN или винты) минимального диаметра отверстия справочное значение 1,3 (разные производители различных машин тоннаж минимальное значение не то же самое, в зависимости от формы структуры), отверстия полосы допуска должны быть не менее 0,15 диапазон;

B на выставке: необходимо оставить толщину стены, толщина стены значение, как правило, около 0,5, не слишком мало, для того, чтобы предотвратить винты или PIN ударил вниз после расширения, наружу позволяя

C показывает: здесь добавляется угол R R0,5 или около того, что хорошо для срока службы экструзионной головки и потока материала;

D: Этот размер должен учитывать производственную целесообразность экструдера, допуск может быть принят в качестве верхнего предела, A для ø2.0, необходимо принять 1.2-1.5 мм, A для ø1.5, необходимо принять 0.8-1.0 мм.

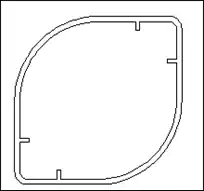

Входное отверстие для полых форм

. Проблемы замыкания линий в алюминиевых экструдированных полых формах:

Как показано на рисунке, материал полых форм выдавливается из четырех или двух (в зависимости от размера изделия) загрузочных отверстий, четыре нити материала внутри формы в конечном итоге сплавляются вместе, но на месте сплавления четырех нитей материала образуется темная линия, которая называется линией закрытия формы. На линии смыкания формы в материале легко появляются пузырьки, водяные линии, примеси и другие неприятные внешние признаки.

Для обработки поверхности шлифования, окисления типа внешнего вида полых трубных изделий (роговая труба, оболочка MP3 и т.д.), из-за требований к внешнему виду, при открытии экструзионной матрицы необходимо сообщить, чтобы подтвердить расположение линии смыкания и важный внешний вид защитной поверхности и общий вид поверхности, так что экструдеры могут открыть форму, чтобы организовать линию смыкания в не появлении внешнего вида поверхности и внешнего вида поверхности вторичного, а также Отдел I шлифовки процесса с использованием специальных методов обработки для того, чтобы минимизировать и устранить следы линии смыкания. следы линии формовки.

Процесс обработки поверхности при экструзии алюминия

Постобработка алюминиевых экструзий полностью совместима с обработкой деталей из листового алюминия.

Алюминиевые экструдированные встроенные детали обычно используют процесс обезжиривания и очистки; внешний вид деталей в этом процессе: шлифовка, пескоструйная обработка, оксидирование, глянцевание, шелкография, лазер, масляное напыление, вторичное оксидирование и так далее.

Рисование + пескоструйная обработка + оксидирование + шелкография