Литье и механическая обработка: как сделать лучший выбор?

发布时间:2025-07-15 分类:общественная информация 浏览量:.7003

В мире производства.литьеответить пениемобработкаэто две самые основные и широко используемые технологии формообразования деталей. Как сделать обоснованный выбор между ними, когда перед вами стоит задача изготовить конкретную деталь? Это напрямую связано с качеством, стоимостью и сроками изготовления изделия. В этой статье мы проанализируем основные принципы, преимущества и недостатки, ключевые различия и сценарии применения литья и механической обработки, чтобы помочь вам принять точное решение.

Что такое кастинг?

Литье - это проверенный временем производственный процесс, в основе которого лежитЗаливка расплавленного металла (или сплава) в заранее подготовленные полости (формы). Металл охлаждается и застывает в форме, образуя в итоге цельную деталь, имеющую форму полости формы. Полученная деталь называется "отливкой".

Как происходит кастинг?

Алюминиевое литье высокого давления литья под давлением производства

Процесс литья состоит из нескольких ключевых этапов:

- Производство пресс-форм: Форма (модель), соответствующая форме детали, изготавливается из дерева, металла или других материалов в соответствии с чертежом детали. Для деталей с полостью необходимо также изготовить сердечник, образующий внутреннюю полость.

- Стилизация: Форму помещают в ящик с песком и плотно заполняют песком (или другим формовочным материалом) вокруг формы, чтобы образовалась полость для отливки. Когда форму извлекают, форма полости становится отрицательной формой желаемой детали.

- Гаплотипы и подготовка: В нижний песочный ящик помещается керн (если требуется), затем верхний и нижний песочные ящики аккуратно соединяются и фиксируются, образуя цельную отливку, подлежащую заливке.

- Плавится и льется: Заливочная система, которая нагревает металлический материал выше температуры плавления, чтобы расплавить его до жидкого состояния, а затем плавно выливает расплавленный металл в форму для литья.

- Охлаждение и затвердевание: Расплавленный металл остывает в литейной форме и постепенно переходит из жидкого состояния в твердое.

- Высыпка и уборка песка: После полного застывания и охлаждения металла песчаную форму разбивают (или открывают металлическую форму) и извлекают отливку. Затем выполняется ряд работ по последующей обработке, таких как удаление литника, шлифовка заусенцев на летучей кромке, очистка песка, обработка поверхности и т. д.

Преимущества литья

- Высокая сложность формы: Возможность изготовления деталей со сложными полостями, криволинейными поверхностями и фасонными конструкциями (например, блоков двигателей, корпусов насосов, артефактов).

- Широкий выбор материалов: Подходит для всех видов металлов и сплавов, особенно для некоторых труднообрабатываемых материалов.

- Производство крупных деталей: Это предпочтительный метод для производства крупных деталей весом от нескольких граммов до сотен тонн.

- Экономическая эффективность серийного производства: Стоимость одной детали при больших объемах производства обычно ниже, чем при механической обработке.

- Хорошие общие механические свойства: Отливки могут иметь практически изотропные свойства.

- Можно добиться чистой или близкой к чистой формы: Некоторые методы точного литья (например, литье по выплавляемым моделям, литье под давлением) позволяют получать отливки с точными размерами и чистыми поверхностями, что снижает необходимость в последующей механической обработке.

Недостатки литья

- Относительно низкое качество и точность поверхности: По сравнению с механической обработкой, обычное литье имеет более шероховатые поверхности и, как правило, более низкую точность размеров и геометрических параметров (за исключением точного литья).

- Риск внутренних дефектов: Возможны внутренние дефекты, такие как пористость, усадка, смятие, включения, трещины и т. д., которые влияют на прочность и герметичность.

- Высокая стоимость пресс-формы: Изготовление металлических форм (особенно литье под давлением, литье по выплавляемым моделям) или сложных деревянных форм является более дорогостоящим и подходит для массового производства.

- Более длительные сроки изготовления: Изготовление пресс-форм и формовка занимают много времени, особенно при производстве отдельных деталей или небольших партий.

- Ограничения по материалу: Некоторые тугоплавкие металлы и сплавы с высокой температурой плавления трудно поддаются литью.

- Воздействие на окружающую среду: Процесс плавления является энергоемким и может приводить к образованию дыма и выхлопных газов, а утилизация отработанного песка также проблематична.

Что такое механическая обработка?

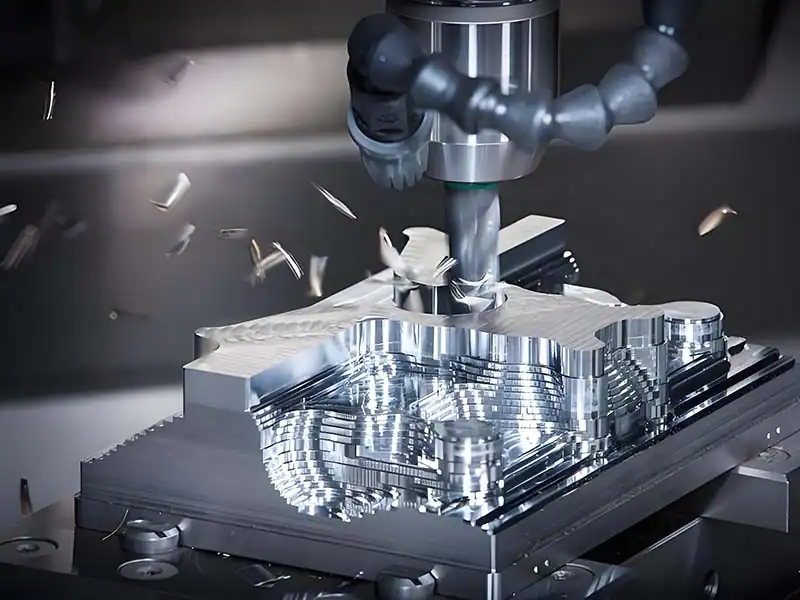

Производство механической обработки

Механическая обработка (или обработка, резка) - это видПостепенное удаление избыточного материала из заготовок (например, прутков, поковок, отливок) механическим усилием с помощью режущих инструментовЭто метод обработки для получения геометрической формы, точности размеров и качества поверхности, требуемых проектом. Общее оборудование включает токарные, фрезерные, сверлильные, шлифовальные станки, обрабатывающие центры и т. д.

Преимущества механической обработки

- Высокая точность и высокое качество поверхности: Достигается очень высокая точность размеров и геометрии, а также превосходная обработка поверхности.

- Гибкость дизайна: Программирование (ЧПУ) позволяет быстро адаптироваться к изменениям в конструкции и обрабатывать сложные поверхности и прецизионные детали.

- Широкая применимость материалов: Он может обрабатывать все виды металлов, пластиков и композитных материалов.

- Последовательность и повторяемость - это хорошо: Обработка с ЧПУ, в частности, обеспечивает высокую степень согласованности при изготовлении большого количества деталей.

- Отличные механические свойства деталей: Процесс резания обычно не приводит к существенному изменению свойств матрицы материала (за исключением шлифования), а упрочнение иногда повышает твердость поверхности.

- Гибкость при мелкосерийном производстве: Не требуется дорогостоящей оснастки, что делает его особенно подходящим для создания прототипов, мелкосерийного производства и изготовления деталей по индивидуальным заказам.

Недостатки механической обработки

- Много отходов материалов: При удалении большого количества материала образуется стружка и относительно низкое использование материала.

- Сложность обработки сложных внутренних полостей и крупных тонкостенных деталей: Ограниченный доступ к инструменту, трудно обрабатывать закрытые полости; большие тонкостенные детали подвержены деформации.

- Производственные затраты растут с увеличением сложности: Чем сложнее форма и выше требуемая точность, тем больше процессов обработки, больше времени и выше стоимость.

- Стоимость серийного производства может быть выше: При больших объемах производства стоимость человеко-часа может быть выше, чем при литье.

- Возможно возникновение остаточных напряжений: В процессе резания на поверхности и подповерхностях заготовки возникают остаточные напряжения, которые могут повлиять на стабильность размеров или усталостную прочность.

- Стоимость и износ инструмента: Инструменты - это расходные материалы, особенно при обработке твердых материалов, они быстро изнашиваются, и их стоимость нельзя игнорировать.

Обработка и литье: виды и технологии

Виды механической обработки

- Поворот: Заготовка вращается, а инструмент движется по прямой линии. Используется для обработки цилиндрических, конических, торцевых поверхностей, резьбы и т. д.

- Фрезерование: Инструмент вращается, а заготовка перемещается. Он используется для обработки плоских поверхностей, пазов, зубчатых колес, сложных криволинейных поверхностей и т. д. и является чрезвычайно универсальным.

- Бурение: Вращающееся сверло проделывает в заготовке круглые отверстия.

- Скучно: Увеличение или отделка существующих отверстий в заготовке для повышения точности и качества обработки.

- Измельчение: Финишная обработка с помощью высокоскоростных вращающихся шлифовальных кругов для сверхвысокой точности и чистоты обработки.

- Специальная обработка: Например, электроэрозионная обработка (EDM), лазерная резка, гидроабразивная резка и т. д. для обработки сверхтвердых материалов или сложных форм.

Виды литья

- Литье в песок: Самый распространенный, гибкий и недорогой метод, использующий песок в качестве формовочного материала. Точность и качество поверхности средние.

- Литье под давлением: Расплавленный металл вдавливается в полость прецизионной металлической формы на высокой скорости и под высоким давлением. Подходит для изготовления большого количества, малых и средних тонкостенных деталей сложной формы, с хорошей точностью и качеством поверхности.

- Инвестиционное литье: Форма изготовлена из легкоплавкого материала, оболочка - из многослойного огнеупорного материала, форма заливается после плавления. Высокая точность, гладкая поверхность, может отливать сложные детали, подходит для высокотемпературных сплавов.

- Тип металла - литье: Использование многоразовых металлических форм (гравитационное литье). Качество отливок превосходит песчаные формы, а эффективность производства высока.

- Литье под низким давлением/дифференциальным давлением: Затвердевание при низком давлении или разности давлений, высокая плотность отливок.

- Центробежное литье: Жидкий металл заливается в высокоскоростную вращающуюся форму и формуется под действием центробежной силы. Используется для изготовления трубчатых и кольцеобразных деталей.

Основные различия между механической обработкой и литьем

- Формы:

- Кастинг: обязательно Форма (песчаная, металлическая и т. д.) используется для формирования формы детали. Стоимость формы - это основные первоначальные инвестиции.

- Обработка: ненужный Специальная форма, соответствующая форме детали. Достаточно универсальных приспособлений и режущих инструментов. Первоначальные затраты в основном приходятся на оборудование и программирование.

- Точность и аккуратность:

- Кастинг: Обычные методы (например, литье в песчаную форму) отличаются более низкой точностью (допуски на уровне миллиметра) и более шероховатыми поверхностями. Точное литье (литье под давлением, формовка) позволяет достичь более высокой точности (допуск 0,1 мм) и чистоты обработки, но все же в целом ниже, чем механическая обработка.

- Обработка: Высочайшая точностьСтандартная обработка может достичь точности класса IT7-IT8 (допуск 0,01-0,05 мм). Обычная обработка может достичь уровня точности IT7-IT8 (допуск 0,01-0,05 мм), тонкая шлифовка и т.д. может достичь уровня IT5 или даже выше (микронный уровень). Шероховатость поверхности может достигать зеркального эффекта.

- Совместимость материалов:

- Кастинг: способный справитьсяхорошая подвижностьметаллические сплавы. Некоторые сплавы с высокой температурой плавления, тугоплавкие и окисляющиеся, трудно поддаются литью. Пластмассы также могут быть отлиты под давлением (аналогично литью).

- Обработка: Чрезвычайно широкий выбор подходящих материаловКроме того, почти все твердые материалы (металлы, пластмассы, дерево, композиты) можно обрабатывать при условии, что инструмент достаточно твердый. Обработка сверхтвердых материалов (например, твердого сплава, керамики) неэффективна и дорогостояща.

- Сложность конструкции и размер детали:

- Кастинг: Специализируется на производстве чрезвычайно сложныхформ, особенно деталей со сложными полостями, криволинейными поверхностями и тонкостенными конструкциями. Это лучший способ изготовленияКрупные детали(например, станины станков, блоки судовых двигателей)главныйнастолько, чтоуникальныйМетоды.

- Обработка: работа (машин)Сложные внутренние полости и глубокие отверстия очень трудны(ограничено длиной, диаметром и доступностью инструмента).Большие тонкостенные детали подвержены деформации. Лучше обрабатывает внешние геометрические особенности или относительно открытые внутренние особенности.

- Объем и скорость производства:

- Кастинг: Чрезвычайно быстрое серийное производство(особенно литье под давлением) с коротким временем цикла изготовления отдельных деталей.Медленно и неэкономично производить небольшими партиями(Распределение затрат на высокую форму).

- Обработка: Гибкое и быстрое мелкосерийное производство(без плесени).Относительно медленное массовое производствоВремя обработки одной детали велико. Многоосевое ЧПУ и автоматизированные производственные линии могут повысить эффективность.

- Сила части:

- Кастинг: Отливка может иметь дефекты, такие как пористость, усадка и т.д., которые снижают усталостную прочность, являясь местом концентрации напряжений. Зернистая структура не такая плотная, как у поковок. Но целостность хорошая.

- Обработка: Обычно используются катаные и кованые заготовки, имеющие плотный, волокнистый материал и механические свойства (особенно прочность, вязкость, усталостную прочность)Обычно лучше, чем отливки. Однако резка может привести к повреждению линии потока волокон.

- Подходит для создания прототипов:

- Кастинг: ПрототипированиеВысокая стоимость и длительное время выполнения заказа(сначала необходимо изготовить формы), если только не используется техника быстрого литья, например, 3D-печатные формы для песка/расплава. Не подходит для создания прототипов отдельных деталей.

- Обработка: Отлично подходит для создания прототипов. Формы не требуются, а программирование позволяет быстро превратить дизайн в физические объекты, что облегчает итеративную проверку дизайна.

- Производственные затраты:

- Кастинг: Высокие первоначальные затраты на оснастку + более низкие предельные затраты. В массовом производствеСамая низкая стоимость единицы продукции. Очень высокая стоимость за штуку в небольших количествах.

- Обработка: Низкие первоначальные затраты (отсутствие пресс-форм) + более высокие предельные затраты (человеко-часы, инструменты). Мелкосерийное производствоХорошая экономия. Стоимость одной детали может быть выше, чем при литье больших партий.

- *Ключевой момент: точка безубыточности затрат. Обычно существует порог "экономически выгодной партии продукции". Ниже этой точки экономичнее механическая обработка, выше - литье. Этот порог зависит от сложности детали, материала, требований к точности.

Области применения для литья и механической обработки

- Кастинг: Блоки автомобильных двигателей/головки цилиндров/корпуса коробок передач, корпуса насосов и клапанов, лопатки турбин (литьевые формы), основания/каркасы крупного оборудования, трубопроводная арматура, художественные изделия, посуда, аэрокосмические конструктивные элементы.

- Обработка: Прецизионные шестерни, детали валов, пресс-формы, детали точных приборов, основания оптических приборов, блоки гидравлических клапанов, соединители, оснастка и приспособления, детали, требующие высокоточных сопрягаемых поверхностей, и процессы финишной обработки для всех типов деталей.

Что мне выбрать? Механическая обработка или литье?

Не существует универсального ответа. Принятие решения требует всесторонней оценки следующих основных факторов:

- Объем производства:

- Очень маленькие партии (1 - десятки штук): Почти всегда выбирают механическую обработку. Избегайте высоких затрат на изготовление форм.

- Небольшие и средние партии (десятки - сотни штук): Часто более экономичны в обработке. Стоимость пресс-формы при распределении может оказаться выше, чем общая стоимость обработки.

- Большие количества (тысячи штук): Литье (особенно литье под давлением) часто является наиболее экономически эффективным.. Затраты на пресс-формы значительно снижены, при этом себестоимость производства одной детали самая низкая.

- *Внимание: Существует огромная разница в пороговых значениях экономического размера партии для сложных и простых деталей. Простые детали могут быть пригодны для литья в количестве нескольких сотен штук, в то время как для сложных деталей может потребоваться более нескольких тысяч штук.

- Сложность деталей:

- Высокая сложность (особенно при наличии сложных полостей, криволинейных поверхностей, тонких стенок): Предпочтение отдается литью. Механическая обработка может быть невозможна или может быть очень дорогостоящей.

- Относительно простые (преобладают внешние признаки, такие как валы, диски, блоки): Обработка стала более гибкой и эффективнойСамое главное, что нужно помнить, - это то, что он подходит не только для небольших партий, но и для небольших объемов.

- Умеренно сложный: Для сравнения этих двух процессов необходим детальный анализ затрат.

- Требуемая точность и повторяемость:

- Требуется чрезвычайно высокая точность (микронный уровень) и идеальные поверхности: Необходимо выбрать способ обработки(особенно шлифование, тонкое фрезерование и токарная обработка).

- Требуется высокая точность и хорошая поверхность: Точное литье (литье под давлением, литье по выплавляемым моделям) может соответствовать требованиямЛивийская Арабская ДжамахирияОбработка становится проще и надежнее.

- Требования к точности средние (допуск > 0,2 мм): Достаточно обычного литья (формовки в песчаной форме)Стоимость ниже.

- Тип материала:

- Хорошая текучесть материала, пригодного для литья (например, алюминиевые сплавы, цинковые сплавы, чугун, медные сплавы): Литье - хороший вариант.

- Материал тугоплавкий, легко окисляется или обладает плохими литейными свойствами (например, некоторые титановые сплавы, сплавы с высокой температурой плавления): Механическая обработка может быть более целесообразной.

- Требуется обработка неметаллических материалов (пластиков, композитов): Обработка является основным вариантом(Литье пластмасс похоже на литье).

- Материал очень дорогой: Литье (форма, близкая к сетке) может уменьшить отходы материалаНо при этом необходимо учитывать количество брака;Большое количество отходов при обработкено с высокой доходностью. Требуются всесторонние расчеты.

- Отходы материалов:

- Стремиться к максимальному использованию материалов: отливка в форме, близкой к сетке(например, литьевые формы, прецизионные песчаные формы) менее расточительны.

- Стоимость материалов чрезвычайно высока: Необходимо учитывать как литейный лом (включая заливочные стояки), так и стружку от механической обработки. Необходим подробный учет чистого расхода материалов и количества брака для обоих процессов.

- Скорость производства (время выполнения заказа):

- Срочно требуются прототипы или небольшие партии: Ускоренная обработка(Отсутствие времени цикла изготовления пресс-формы).

- Большие партии быстро раскупаются: После установки форм литье (особенно литье под давлением) происходит очень быстро.Общий цикл поставки может быть короче.

вынести вердикт

Литье и механическая обработка являются скорее взаимодополняющими, чем конкурирующими технологиями основного производства. Литье, как и формовка "с нуля", обеспечивает эффективное изготовление сложных крупных деталей при низкой стоимости одной детали, особенно в крупносерийном производстве. Механическая обработка, с другой стороны, является скульптором "совершенства", придавая деталям непревзойденную точность, чистоту и свободу дизайна, и незаменима в малосерийном производстве и производстве прототипов.

Мудрый выбор начинается с глубокого понимания требований к деталям: Глубокий анализ объемов производства, геометрической сложности, требований к точности, свойств материалов, стоимости и сроков изготовления. Литье часто является экономичным выбором для крупносерийного производства сложных форм с менее жесткими требованиями к точности. При небольших партиях, высокой точности, частых итерациях конструкции или при использовании материалов, трудно поддающихся литью, выгоднее использовать механическую обработку. Во многих реальных приложениях сочетание двух вариантов (литые заготовки + механическая обработка) часто дает максимальные преимущества, обеспечивая оптимальный баланс между стоимостью, эффективностью и качеством.

Часто задаваемые вопросы (FAQ)

- В: Можно ли совмещать литье и механическую обработку?

О: Очень часто и рекомендуется! Подавляющее большинство литых деталей подвергается механической обработке для достижения окончательной точности размеров, чистоты поверхности и критических сопрягаемых поверхностей (например, сверление отверстий, фрезерование плоских поверхностей, нарезание резьбы). Литье обеспечивает заготовку практически чистой формы, а механическая обработка завершает отделку. Это стандартная практика, позволяющая использовать преимущества обеих технологий. - В: Заменит ли 3D-печать (аддитивное производство) литье и механическую обработку?

О: В краткосрочной перспективе не будет полной замены, а скорее дополнения. 3D-печать отлично подходит для мелкосерийного производства чрезвычайно сложных, индивидуальных прототипов и деталей из труднообрабатываемых материалов. Однако литье и механическая обработка (субтрактивные материалы) по-прежнему имеют незаменимые преимущества с точки зрения крупносерийного производства, экономичности, выбора материалов, механических свойств деталей (особенно металлов) и изготовления негабаритных деталей. 3D-печать также часто используется для изготовления форм или стержней для литья (быстрое литье). - В: Для небольших, но очень сложных деталей есть ли другие варианты, кроме механической обработки?

О: Да. Подумайте об этом:- Технология быстрого литья: Использование 3D-печати для непосредственного изготовления восковых/резиновых форм для литья в песчаные формы или по выплавляемым моделям позволяет сократить время и затраты на изготовление традиционных форм и сделать литье пригодным для небольших количеств сложных деталей.

- Металлическая 3D-печать: Прямая печать металлических деталей особенно подходит для создания чрезвычайно сложных конструкций (например, каналов охлаждения), которые невозможно изготовить обычными методами. Однако все еще существуют ограничения по стоимости, скорости, размерам и свойствам материала.

- Вопрос: Какой процесс позволяет получить более прочные детали?

О: Как правило, детали, обработанные из кованых или катаных заготовок, прочнее и плотнее (особенно с точки зрения усталостной прочности). Отливки могут иметь внутренние дефекты (пористость, усадка), которые влияют на прочность. Однако некоторые высокопроизводительные процессы литья (например, изотермическая ковка + точное литье) также могут приводить к получению высокопрочных деталей. Это зависит от материала, процесса и контроля качества. - Вопрос: Какие факторы наиболее важны при выборе?

О: Не существует какого-то одного наиболее важного фактора, но "размер производственной партии" и "геометрическая сложность детали" обычно являются наиболее важными отправными точками для определения рентабельности. Далее следуют требования к точности и материалы. Все соответствующие факторы должны быть взвешены при принятии окончательного решения. Для важных проектов необходим детальный анализ стоимости процесса (DFM - Design for Manufacturing).