Noções básicas de maquinagem

发布时间:2025-02-27 分类:informação pública 浏览量:7500

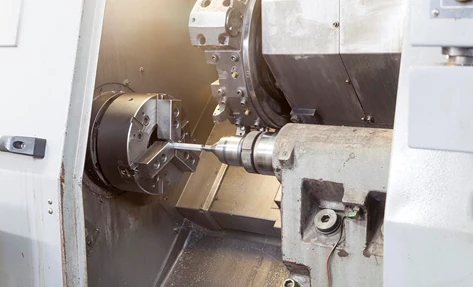

maquinagem

A maquinagem, enquanto tecnologia de base do fabrico moderno, através de tornos, fresadoras, rebarbadoras e outros equipamentos profissionais, em peças metálicas, plásticas e outras, para corte, retificação, perfuração e outros processos, controla com precisão a geometria das peças, as dimensões estruturais e o acabamento das superfícies, para garantir que, desde os componentes dos motores dos automóveis até às peças de precisão aeroespaciais, todo o sector do fabrico necessita de ser tratado. Com a integração profunda da tecnologia CNC e das linhas de produção automatizadas, o processo de maquinagem foi transformado e melhorado, passando da operação manual tradicional para o controlo de programação inteligente, o que melhora a eficiência da maquinagem e controla eficazmente os custos de produção. O sistema de controlo de qualidade, em estrita conformidade com as normas internacionais, garante a estabilidade do processo na produção em massa através da monitorização em tempo real do estado de desgaste das ferramentas e da otimização dos parâmetros de maquinagem. Sob a tendência atual da Indústria 4.0, a maquinação está a evoluir na direção da produção flexível e da gestão digital, fornecendo soluções fiáveis para a personalização de peças complexas.

maquinagem

maquinagem por controlo numérico

maquinagem por controlo numérico

A maquinagem CNC baseia-se na programação por computador para controlar com precisão a trajetória da máquina-ferramenta, através da execução automatizada de processos de torneamento, fresagem, perfuração e outros processos de maquinagem de precisão, o metal, os plásticos de engenharia e outras matérias-primas são transformados de forma eficiente em componentes complexos que cumprem as especificações do projeto. A sua principal vantagem reside na elevada precisão de repetição e na capacidade de ligação entre vários eixos, que podem ser adaptadas às necessidades de fabrico em grande escala, desde microcomponentes de dispositivos médicos a grandes peças estruturais de equipamento energético. As fábricas inteligentes modernas conseguem uma otimização dinâmica dos parâmetros de maquinagem e uma previsão inteligente da vida útil da ferramenta através da integração de sistemas de programação CAM e de dispositivos de inspeção em linha, assegurando a consistência dimensional na produção em massa e melhorando simultaneamente a eficiência da maquinagem em domínios de ponta como a indústria aeroespacial e os moldes para automóveis. Com a aplicação profunda da tecnologia IoT e do modelo de gémeo digital, a maquinagem CNC está a acelerar a evolução do fabrico colaborativo baseado na nuvem e o ajuste adaptativo do processo, fornecendo um apoio técnico fundamental para a ecologia do fabrico inteligente.

Classificação da maquinagem

viragem

O fuso do torno acciona a rotação da peça de trabalho, combinada com o movimento de avanço radial/axial da ferramenta, especializando-se na maquinação redonda interna e externa de veios, discos e mangas e outras peças rotativas, e demonstrando as vantagens do corte de alta eficiência na produção em massa de veios de transmissão automóvel, barris de cilindros hidráulicos, etc., e lidando com uma vasta gama de materiais, desde o aço carbono, ligas de alumínio a ligas de alta temperatura, e o torno NC pode também conseguir uma maquinação de precisão de torneamento de roscas e estruturas excêntricas.

fresagem

A utilização de fresadoras verticais/horizontais com ferramentas de corte multi-flauta para corte rotativo, capaz de cavidades complexas, processamento de formação de superfícies curvas tridimensionais, desde os insertos de moldes da superfície de partição até às juntas de robôs das juntas das juntas são cenários de aplicação típicos, tecnologia de fresagem CNC de ligação de cinco eixos para romper as limitações do ângulo espacial, na hélice, hélice e outras partes moldadas do campo de maquinação é insubstituível.

Retificação

A remoção de material de dimensão micrónica através de partículas de mós é o processo ideal para obter precisão espelhada em aço endurecido, cerâmica e outros materiais super-duros. As pistas de rolamentos no fabrico de fusos de precisão e o tratamento de superfície de articulações artificiais para dispositivos médicos dependem desta tecnologia, que assegura a estabilidade dimensional submicrónica através de um sistema de medição em linha e do controlo ambiental numa oficina com temperatura constante.

Perfuração, alargamento, roscagem e outros tratamentos

Abrangendo a solução completa de furos, desde a maquinagem básica de furos passantes até à formação de roscas de precisão, a tecnologia de perfuração profunda para satisfazer as necessidades de perfuração com pistola, oleodutos e gasodutos e outras relações L/D especiais, a aplicação de ferramentas compostas para realizar os processos de perfuração, alargamento e rosqueamento num único aperto, melhorando significativamente a eficiência do processamento de blocos de motor, blocos de válvulas hidráulicas e outras peças de sistemas com vários furos. Também é comummente utilizada no fabrico de moldes de fundição sob pressão.

Equipamento de maquinagem

tornos

Como equipamento central para a maquinagem de corpos rotativos, o torno faz com que a peça de trabalho em barra ou disco rode a alta velocidade através do fuso, e completa com precisão o torneamento cilíndrico, o corte de faces e a maquinagem de roscas, cooperando com o movimento de alimentação composto radial/axial da torre. O torno CNC moderno integra a ferramenta eléctrica e a função do eixo Y, que pode realizar a maquinagem composta de fresagem-torneamento para aço inoxidável, liga de titânio e outros materiais difíceis de cortar, e é amplamente utilizado na produção em massa de árvores de cames automóveis, núcleos de válvulas hidráulicas e outras peças de precisão, e o seu design de eixo duplo pode alcançar a maquinagem contínua automatizada.

centro de maquinagem

Com a capacidade de processamento espacial da ligação multi-eixo, a fresadora acciona a fresa de faceamento, a fresa esférica e outras ferramentas com a ajuda do eixo vertical/horizontal para realizar a formação de formas complexas, e a fresadora CNC de 5 eixos rompe a limitação do ângulo espacial através da oscilação da mesa para mostrar a insubstituibilidade na maquinação tridimensional de superfícies curvas das lâminas do motor aeronáutico e das inserções dos moldes de injeção de plástico. O centro de maquinação equipado com sistema de troca automática de ferramentas pode completar o processo completo de peças de estrutura de liga de alumínio, desde a maquinação em bruto até à fresagem de acabamento, de uma só vez.

máquina de perfuração

Como fornecedor profissional de soluções na área da maquinação de furos profundos, a máquina de perfuração acciona brocas helicoidais, brocas de furos profundos e outras ferramentas com um fuso de alta velocidade para conseguir uma maquinação precisa de furos, e a tecnologia de perfuração com pistola com um sistema de arrefecimento de alta pressão pode completar a perfuração de furos profundos com uma relação comprimento/diâmetro superior a 30:1. O centro de perfuração inteligente integra módulos de processo de alargamento e perfuração para satisfazer a procura de uma maquinação eficiente de furos multi-especificação, tais como placas de tubos de equipamentos de energia e carcaças de transmissão automóvel, e está equipado com um instrumento de ajuste de ferramentas a laser para conseguir uma compensação em tempo real do desgaste da broca.

triturador

A última linha de defesa da qualidade para o fabrico de precisão, a máquina de retificação adopta rebolos CBN ou rebolos de diamante para retificar materiais super-duros como o aço endurecido e o carboneto cimentado com uma precisão de nível nanométrico, e a máquina de retificação de perfis CNC pode manter de forma estável a precisão de contorno de nível micrométrico de pistas de rolamentos e roscas de parafusos através de um sistema de feedback de circuito fechado. A máquina de retificação sem centros, equipada com um sistema de medição em linha, fornece soluções de retificação totalmente automáticas para peças de grande volume e alta precisão, tais como pilares-guia de instrumentos ópticos e carretéis de válvulas hidráulicas, etc. O controlo ambiental da oficina a temperatura constante garante a estabilidade do processamento.

Outros equipamentos de maquinagem

Máquinas-ferramentas CNC

Como suporte central do fabrico inteligente, a máquina-ferramenta CNC liga-se perfeitamente ao sistema de programação CAM através da ligação multieixos para transformar diretamente os dados de modelação 3D de peças complexas em comandos de maquinagem de precisão, o que demonstra as suas vantagens técnicas na maquinagem integrada multiprocessos de peças estruturais aeroespaciais em liga de titânio e implantes de dispositivos médicos. As máquinas-ferramentas inteligentes equipadas com sistemas de controlo adaptativos podem detetar a flutuação da força de corte e o estado de desgaste da ferramenta em tempo real e combinar-se com a plataforma industrial da Internet das Coisas para conseguir uma iteração de otimização baseada na nuvem dos parâmetros de maquinagem, fornecendo soluções de produção flexíveis para moldes automóveis, dispositivos ópticos e outros campos de fabrico de precisão.

máquina de corte a laser

Baseando-se no laser de fibra de alta potência e na tecnologia de posicionamento por galvanómetro, a máquina de corte a laser consegue um corte de precisão ao nível do mícron de aço inoxidável, liga de alumínio e outras placas de metal através de um processamento sem contacto, e o seu sistema de monitorização inteligente pode identificar automaticamente a camada oxidada de aço carbono e ajustar a posição do foco, o que melhora significativamente a eficiência no processamento de tabuleiros de baterias de automóveis de nova energia e dissipadores de calor de componentes electrónicos. O equipamento de corte a laser de 10.000 watts rompe o estrangulamento do corte de chapas grossas e, com o braço robótico de carga e descarga automática, proporciona uma capacidade de funcionamento contínuo em todas as condições meteorológicas para as indústrias de maquinaria de construção e de construção naval, e a tecnologia de controlo da zona afetada pelo calor garante eficazmente a qualidade da soldadura subsequente de peças de precisão.

máquina de corte por jato de água

Adoptando o processo de corte a frio de jato de água a ultra-alta pressão misturado com areia granada, a máquina de corte a água mantém as propriedades originais do material no processamento de materiais compósitos de fibra de carbono e peças decorativas em forma de mármore, em virtude da vantagem única de não haver deformação térmica. A cabeça de corte dinâmica de cinco eixos consegue uma separação precisa dos contornos tridimensionais de revestimentos cerâmicos em pás de turbinas e recipientes de plástico de qualidade alimentar através da tecnologia de compensação de ângulos espaciais. As suas caraterísticas ecológicas eliminam completamente a poluição por poeiras gerada pelo corte tradicional, tornando-o o processo preferido para cenários de maquinação de alto padrão nas indústrias de consumíveis médicos e de fachadas arquitectónicas.

Processo de maquinagem

Princípios de corte

Princípios de corteO movimento de corte é o movimento relativo entre a ferramenta e a peça de trabalho, incluindo o movimento principal e o movimento de avanço.

velocidade de corteVelocidade de corte é a velocidade instantânea de um ponto selecionado da aresta de corte de uma ferramenta em relação à superfície da peça a maquinar na direção do movimento principal.

Profundidade de corteProfundidade de corte: A profundidade de corte é a distância vertical entre a superfície a maquinar e a superfície a maquinar.

Ferramentas de corte

Materiais para ferramentas de corte:: Os materiais de ferramentas habitualmente utilizados incluem o aço rápido, o carboneto cimentado, a cerâmica e os materiais super-duros.

Geometria da ferramentaOs parâmetros geométricos da ferramenta, incluindo os ângulos de ataque e de fuga, a deflexão principal e a curvatura, têm um efeito sobre as forças de corte, o calor de corte, a durabilidade e a qualidade da superfície da peça de trabalho, entre outros aspectos.

Afiação de ferramentas:: A afiação de ferramentas inclui a seleção da mó, o processo de afiação e a inspeção da qualidade da afiação.

fluido de corte

O papel dos fluidos de corte:: As funções dos fluidos de corte incluem o arrefecimento, a lubrificação, a limpeza e a prevenção da ferrugem.

Tipos de fluidos de corte:: Os tipos de fluidos de corte incluem emulsões, fluidos sintéticos e óleos de corte.

Seleção do fluido de corte:: A seleção do fluido de corte deve basear-se nos requisitos de processamento, nos materiais da peça, nos materiais da ferramenta e noutros factores.

Processo de maquinagem

Preparação bruta

Com base nas propriedades mecânicas das peças, as peças em bruto de forma quase líquida são preparadas por fundição, forjamento ou impressão 3D, o processo de prensagem isostática a quente é utilizado para eliminar defeitos internos das peças estruturais aeroespaciais em liga de titânio e as peças em bruto de fundição sob pressão em liga de alumínio têm de ser detectadas por raios X para garantir que a taxa de porosidade é <0,2%. A Oficina de Fabrico Inteligente faz corresponder automaticamente o lote de peças em bruto com as ordens de maquinação através do sistema MES, que permite o acompanhamento de todo o processo, desde as matérias-primas até à maquinação em bruto. Oficina de fabrico inteligente

Posicionamento da peça de trabalho

Utilizando o princípio de posicionamento de seis pontos para conceber um sistema de fixação modular, o mandril de expansão hidráulica garante uma precisão de excentricidade radial de 0,005 mm para peças cilíndricas de paredes finas e a ventosa de vácuo pentaédrica fornece uma solução de fixação não destrutiva para materiais compósitos moldados. Para o processamento de carcaças de motores de veículos de energia nova, a digitalização a laser e a tecnologia de controlo de força de fixação adaptável são adoptadas para compensar a influência da flutuação do tamanho da peça em bruto na referência de posicionamento.

Preparação de ferramentas

Com base nos dados de simulação de corte para prever a vida útil da ferramenta, as ferramentas de carboneto revestidas com PVD podem lidar com o corte intermitente de ligas de alta temperatura, e as brocas revestidas com diamante podem conseguir uma maquinação sem rebarbas de compósitos de fibra de carbono. O magazine inteligente de ferramentas identifica automaticamente os parâmetros da ferramenta através de um chip RFID e calibra de forma síncrona o valor de compensação da ferramenta durante a mudança de ferramenta no centro de maquinação para garantir a consistência dimensional da maquinação da cavidade do molde automóvel.

maquinagem

As máquinas-ferramentas CNC multieixos implementam uma estratégia de maquinação sequencial completa, o centro de fresagem-torneamento completa a maquinação do perfil interior e exterior do depósito do motor aeronáutico numa única fixação, a tecnologia de microlubrificação aumenta a eficiência de corte do material Inconel 718 em 40%. O centro de maquinação de 5 eixos aumenta a vida útil da ferramenta de maquinação de ranhuras profundas em 3 vezes através do processo de fresagem oscilante e trabalha em conjunto com o sistema de medição em linha para corrigir o desvio dos percursos da ferramenta em tempo real.

Inspeção da peça de trabalho

Máquina de medição por coordenadas (CMM) para construir um circuito fechado de inspeção digital, scanner de luz azul para captar o desvio do perfil da lâmina da turbina, ensaio não destrutivo de CT industrial de retração interna de fundição de liga de alumínio. Análise estatística do sistema SPC das dimensões-chave do valor CPK, inspeção visual AI da precisão de identificação de defeitos de superfície de 99,7%, os dados de inspeção são automaticamente carregados para o sistema QMS para gerar ficheiros de qualidade electrónicos.

Controlo da qualidade da maquinagem

Análise de erros de maquinagem

erro originalErros de fabrico e de montagem: relacionados com máquinas-ferramentas, dispositivos de fixação, ferramentas e a própria peça de trabalho, tais como erros de fabrico e de montagem.

erro de processamentoErros devidos a vários factores no processo de maquinagem, tais como forças de corte, calor de corte, desgaste da ferramenta, etc.

erro de deteçãoErros causados por factores como o equipamento de medição, os métodos de medição e o ambiente de medição durante o processo de medição.

Métodos de controlo da qualidade

controlo profilático:: Reduzir os erros e melhorar a qualidade dos produtos através da conceção e do controlo dos processos.

controlo do processo:: Assegurar uma qualidade consistente do produto, monitorizando e ajustando o processamento em tempo real.

Inspeção de produtos acabadosInspecionar e testar os produtos acabados para garantir que cumprem os requisitos especificados.

Qualidade da superfície maquinada

rugosidade da superfícieAltura da irregularidade microscópica da superfície, que afecta a resistência ao desgaste e a resistência à fadiga da peça.

Grau de ondulação da superfícieForma e tamanho das ondulações da superfície, que afectam a resistência à fadiga e a vedação da peça.

Acabamento da superfície Textura:: A maquinagem de superfícies deixa marcas e texturas que afectam o aspeto e a precisão de ajuste da peça.

Controlo da precisão dimensional da maquinagem

Precisão dimensionalGrau de conformidade das dimensões reais de uma peça maquinada com as dimensões especificadas.

precisão da posiçãoA precisão do posicionamento da peça em relação à máquina-ferramenta durante a maquinagem afecta a precisão da montagem da peça.

Repetir a precisão do posicionamentoPrecisão do posicionamento repetido de uma máquina-ferramenta nas mesmas condições, reflectindo a estabilidade e a fiabilidade da máquina-ferramenta.

Arranque de peças maquinadas por medida

A Ningbo Hersin fornece soluções completas de maquinação CNC para peças complexas, oferecendo serviços de maquinação de precisão de ciclo completo, desde a prototipagem rápida até à produção em massa. Apoiando-se em centros de maquinação de cinco eixos interligados, grupos de equipamento de fresagem-torneamento e máquinas-ferramentas de ultra-precisão Swiss Baume, a Hersin é especializada na produção de peças para automóveis e outros produtos. Carregue os seus desenhos para o nosso sistema de cotação inteligente e obtenha um relatório atuarial com otimização DFM e análise do desgaste das ferramentas.Contactar-nos

Regulamentos de segurança para equipamentos de processamento

Inspeção do equipamento antes do arranque

Verificar a estabilidade da pressão do sistema hidráulico (20-25MPa) e a vedação da tubagem pneumática, utilizar a termografia de infravermelhos para detetar a anomalia de temperatura do enrolamento do motor do fuso e verificar as definições de proteção dupla do sistema CNC para limite suave e limite rígido. Para centros de maquinagem de cinco eixos, o mecanismo de bloqueio da mesa rotativa deve ser verificado adicionalmente, o erro de precisão de posicionamento da guia deve ser detectado por interferómetro laser ≤ 0,02 mm e a força magnética remanescente das ventosas magnéticas deve ser ≤ 5 gauss quando a peça de aço carbono é fixada.

Procedimentos de funcionamento do equipamento

Implementar rigorosamente a especificação de definição de parâmetros SOP: a velocidade de corte de fresagem em desbaste de ferro fundido é limitada a 150-220m/min, e a taxa de avanço da ferramenta de carboneto é ajustada de acordo com o gradiente de ap=2mm×ae=35mm. Ao maquinar liga de titânio, o sistema de micro lubrificação (MQL) deve ser ativado e a concentração de fumo na área de corte deve ser monitorizada, o operador deve usar uma máscara resistente ao impacto e vestuário ignífugo, e o botão do travão de emergência deve ser acionado imediatamente em caso de alarme de sobrecarga do fuso.

Manutenção do equipamento após a paragem

Limpeza em circuito fechado de detritos metálicos no tanque de fluido de corte e teste do valor de pH (8,5-9,2), utilizando máquina de limpeza ultra-sónica para remover resíduos de película de óleo de tamanho micron na superfície cónica da haste da ferramenta. Efetuar mensalmente a compensação da folga do fuso de esferas (compensação do fuso de precisão de grau C3 ≤ 0,015 mm), prever a vida útil do rolamento do fuso através da análise do espetro de vibração e o volume de enchimento de massa lubrificante tem uma precisão de ±0,5 ml.

Estudo de caso de acidente de maquinagem

Caso de acidente I

Incêndio de superaquecimento do eixo do torno CNC de uma fábrica de autopeças: o operador violou o desligamento do refrigerante para torneamento contínuo de aço inoxidável, a temperatura de corte excedeu 900 ℃ névoa de combustível induzida. Após o acidente, foi obrigatório instalar um sistema de monitorização de imagens térmicas e implantar um modelo termodinâmico de corte no PLC para conseguir o controlo da ligação temperatura-velocidade.

Caso de acidente II

Falha no intertravamento da porta de proteção da máquina de fresagem de pórtico causada por deficiência: renovação do equipamento protegendo sinais de grade de segurança, limalha de ferro espirra através do deflector de acrílico de 5 mm. Programa de retificação atualizado para o nível de proteção IP67 de tapetes sensíveis à pressão e grelha de circuito duplo, tempo de resposta do gatilho ≤ 0,3 segundos.

Tendências e desafios do desenvolvimento da maquinagem

Tendência de desenvolvimento da tecnologia de maquinagem

- Unidade dupla digital: mapeamento em tempo real do estado da máquina-ferramenta para a nuvem, precisão de previsão de erros de maquinagem de 99,2%

- Revolução na maquinação de compostos: o equipamento integrado de torneamento, fresagem, perfuração e retificação reduz o número de tempos de fixação e diminui o tempo do ciclo de maquinação do impulsor em 60%

- Fabrico ecológico: a tecnologia de corte com hidrogénio substitui a emulsão e reduz a pegada de carbono por 45%

Desafios da indústria de maquinagem

- Falta de talentos altamente qualificados: escassez de técnicos de programação de 5 eixos de 37%, necessidade de sistema de orientação remota AR para preencher a lacuna

- Gargalo do processamento de materiais superduros: vida útil da ferramenta de maquinagem de espelhos de carboneto de silício de apenas 15 minutos, necessidade urgente de avanços na tecnologia de corte assistido por plasma

- Risco para a segurança dos dados: a vulnerabilidade do sistema CNC leva à adulteração do código G, sendo necessária a transmissão encriptada da cadeia de blocos

Perspectivas de desenvolvimento da tecnologia de maquinagem

A tecnologia de medição quântica aumenta a precisão da inspeção dimensional para o nível nanométrico, os algoritmos auto-evolutivos de IA aumentam a eficiência da otimização dinâmica dos parâmetros de corte em 300%. Até 2030, o controlo por gestos baseado na interface cérebro-computador das máquinas-ferramentas e os centros de maquinagem a seco com emissões zero tornar-se-ão a norma para o fabrico de alta qualidade, e o modelo de microfábrica reestruturará a cadeia de abastecimento aeroespacial.