Análise das causas do shot peening e soluções recomendadas para produtos de fundição injectada em liga de alumínio ADC12

发布时间:2025-04-07 分类:informação pública 浏览量:9444

Este artigo analisa sistematicamente a correlação entre as propriedades materiais da liga de alumínio fundido sob pressão ADC12 e o processo de granalhagem, e apresenta uma solução multidimensional para o problema da descamação por granalhagem que ocorre frequentemente na indústria. O artigo começa por elucidar a influência direta da composição química da liga ADC12 nas propriedades do material, revelando a correlação intrínseca entre as flutuações no teor de silício, cobre, magnésio e outros elementos e a fluidez, força e resistência à corrosão da liga. Com base no princípio do processo de shot peening, o artigo analisa o efeito quantitativo das principais variáveis, como os parâmetros de disparo e a velocidade de ejeção, no efeito do tratamento de superfície, e salienta que existem deficiências comuns na indústria atual, que se concentra apenas na adesão, mas negligencia a normalização da qualidade da superfície. Através da análise do fluxo do molde, da otimização dos parâmetros do processo e da verificação experimental, construímos, de forma inovadora, um sistema de melhoria de toda a cadeia, desde o controlo da origem dos materiais até à conceção do molde e à manutenção do equipamento, e, em combinação com o caso do invólucro do motor, provámos a eficácia de medidas-chave como a otimização do canal de escape e o ajuste da pressão de armazenamento de energia. A investigação não só fornece um caminho técnico quantificável para a melhoria da qualidade da granalhagem ADC12, como também aguarda com expetativa a nova direção da otimização de processos com base na tecnologia de IA de grandes volumes de dados, que tem um significado de orientação prática para promover a redução de custos e o aumento da eficiência na indústria de fundição injetada.

Propriedades do material da liga de alumínio fundido ADC12

1. composição química

Principais elementos e respectivas funções

O ADC12 contém principalmente silício (Si), cobre (Cu), magnésio (Mg), manganês (Mn), ferro (Fe), zinco (Zn) e alumínio (Al). Entre eles:

Silício: o teor é permitido ser de 9,5~11,5%, se for inferior a 9,5%, haverá uma fraca fluidez da liga e um enchimento incompleto do produto, se for superior a 11,5%, será fácil ter uma segregação excessiva ou formar cristais lamelares com ferro-alumínio, o que desestabilizará a organização da liga e tornará o produto solto;

Cobre: o teor pode ser de 1,5~3,5%, se for inferior a 1,5%, haverá uma diminuição da resistência e da dureza do produto, se for superior a 3,5%, haverá uma diminuição da resistência à corrosão;

Magnésio: o teor é de 0,1~0,3%, se o teor de magnésio for inferior a 0,1%, haverá uma diminuição da resistência e da dureza do produto, se for superior a 0,3%, levará a que a fundição do produto produza fissuras térmicas e outros defeitos;

Manganês: o teor de 0,2 ~ 0,5%, se for inferior a 0,2%, haverá grosseirismo do grão da liga, a resistência à tração e a resistência ao escoamento serão simultaneamente reduzidas, se for superior a 0,5%, haverá um aumento da fragilidade da liga, difícil de processar, fácil de fraturar;

Ferro: teor em 0,6~1,2%, se inferior a 0,6%, fácil de aderir ao molde, a formação de deformação por tensão do produto, se superior a 1,2%, haverá liga devido a fragilidade e fissuração; (ferro e silício ao mesmo tempo ultra-elevado, fácil de formar cristais de silício-ferro-alumínio escamosos, resultando em corrosão intercristalina, o declínio na resistência da liga)

Zinco: teor ≤ 1,2%, pelo que o zinco pode estar ausente da liga ADC12 (difícil de remover na refinação de outras ligas) e, se estiver presente, deve ser inferior a 1,2%.

Além disso, o rácio de correspondência do material de recobrimento é também muito crítico. Se o material de recobrimento for demasiado elevado, provocará a cristalização do produto e a dureza e resistência do produto serão reduzidas.

Em suma, a composição química (teor percentual) de uma liga determina basicamente as suas propriedades mecânicas e rege também o aspeto e a organização cristalina interna do produto.

2、Propriedades físicas

Liga de alumínio ADC12Densidade de aproximadamente 2,7 g/cm³(matemática) géneroPonto de fusão 580~620°CÉ importante notar que os valores destas propriedades físicas podem variar em função de factores como as diferenças específicas de composição e os processos de produção.

ADC12'sCoeficiente de expansão térmicaRelativamente grande, esta caraterística está, de certa forma, relacionada com o processo de granalhagem.

3. propriedades mecânicas

Os índices de propriedades mecânicas da liga de alumínio ADC12 são geralmente os seguintes

Resistência à tração: aprox. 228~296MPa;

Resistência ao escoamento: aprox. 140~170MPa;

Dureza Brinell: cerca de 70~95HB.

Alongamento: 1~3%

Os indicadores de desempenho específicos podem também variar em função de factores como as diferenças de composição e os processos de produção.

Visão geral do processo de Shot Peening

1、O princípio da granalhagem

O mecanismo de funcionamento do equipamento de granalhagem

O mecanismo de funcionamento da granalhagem é constituído pelas seguintes partes principais:

Sistemas de armazenamento e transporte de granalha: As granalhas são normalmente armazenadas em funis específicos e transportadas para a máquina de jato de areia por meio de um transportador (por exemplo, um transportador helicoidal);

Máquina de jato de areia: este é o componente central do equipamento de jato de areia, a máquina de jato de areia dentro da rotação de alta velocidade do impulsor, o impulsor tem um número de lâminas, quando o impulsor roda a alta velocidade, as lâminas conduzem o projétil para acelerar e ejetar a alta velocidade;

Sistema de transporte da peça de trabalho: Utilizado para transportar a peça de trabalho a ser tratada para a área de granalhagem e enviá-la para fora depois de o tratamento estar concluído, os métodos de transporte normalmente utilizados são o tapete rolante, o tipo de gancho, o transportador de rolos e assim por diante;

Sistema de despoeiramento: no processo de jato de areia produz uma grande quantidade de poeira e impurezas, o sistema de despoeiramento através do ventilador gera pressão negativa, a poeira será aspirada para o coletor de poeira para filtragem e purificação, a fim de garantir que o ambiente de trabalho é limpo e em conformidade com os requisitos ambientais.

A granalhagem é uma tecnologia de tratamento de superfície, o princípio é principalmente a utilização de um impulsor rotativo de alta velocidade que projecta o projétil (geralmente granalha de aço, granalha de corte de fio de aço, etc.) para a superfície da peça a ser processada a uma velocidade muito elevada; no processo de granalhagem, o projétil tem um grande impacto de energia cinética na superfície da peça para produzir um forte impacto e efeito de raspagem, este impacto pode remover a superfície do óxido da peça, ferrugem, sujidade e outras aderências, e ao mesmo tempo na superfície da peça Ao mesmo tempo, na superfície da peça de trabalho para produzir tensão de compressão, de modo que a superfície é reforçada. Melhorar a resistência à fadiga e a resistência à corrosão sob tensão; especificamente, o impulsor no equipamento de jato de granalha na rotação de alta velocidade do motor, o projétil é acelerado pelo impulsor lançado numa direção específica, quando o impacto do projétil na superfície da peça de trabalho fará com que a superfície do material da peça de trabalho produza deformação plástica e caia, de modo a obter o efeito de limpeza e reforço.

O efeito da granalhagem depende do material do projétil, da forma, do tamanho, da velocidade, do ângulo de granalhagem, bem como do tempo de granalhagem e de muitos outros factores, sendo necessário escolher os parâmetros adequados do processo de granalhagem para obter a qualidade e a eficiência de tratamento desejadas.

2, parâmetros do processo de granalhagem

Material e tamanho da granalhagem: para o material de granalhagem da liga de alumínio ADC12, é habitualmente utilizada granalha de aço fundido de aço inoxidável 304 ou granalha de corte de fio de aço; o diâmetro da granalha é de 0,2 ~ 0,6 mm;

Velocidade de granalhagem: A velocidade de granalhagem utilizada para as ligas de alumínio ADC12 é normalmente de 50~70 m/s;

Ângulo de granalhagem: normalmente 30~75 graus;

Tempo de granalhagem: de acordo com o tamanho, a forma e o estado da superfície da peça de trabalho, geralmente 5 a 15 minutos;

Fluxo de granalha: de acordo com o equipamento de granalhagem e a peça de trabalho, normalmente entre 90 e 280 kg/min;

Princípio de definição: na produção real, através de testes e inspeção de qualidade para determinar o mais adequado para a peça de trabalho que está a ser submetida a parâmetros de processo de granalhagem, a fim de obter o efeito de tratamento de superfície desejado e evitar a descamação, o enrugamento e outros problemas, para obter o efeito de tratamento de superfície ideal com o parâmetro mais pequeno é a maior busca de definições de parâmetros de granalhagem, mas também uma das formas de maximizar os benefícios.

3, processo de granalhagem em produtos de fundição injectada de liga de alumínio ADC12 na aplicação da situação atual

Práticas comuns no sector

O objetivo da granalhagem da peça de trabalho é apenas aumentar a aderência da tinta de cozedura ou dos requisitos de pulverização de plástico, a utilização de grânulos de granalhagem grosseiros, o tempo de granalhagem é mais curto, a peça de trabalho com pele de granalhagem utiliza o tratamento de moagem de retrabalho, não há uma investigação fina das causas de problemas como a pele de granalhagem, bem como o desenvolvimento de programas de melhoria;

Requisitos rigorosos sobre a qualidade da superfície da peça de trabalho após a granalhagem, tais como a diferença de cor (a norma é branco-prateado), esfolamento (não fora das peças irregulares suspensas na superfície do produto), rugas (a superfície das rugas de granalhagem), deformação e outros defeitos na receção da normalização do limite inferior; de modo que o processo de fundição de todas as causas dos orifícios de ar do produto, frouxidão, segregação a frio, marcas de fluxo (estagnação) e outros defeitos na análise das causas, e o desenvolvimento de medidas para melhorar a máquina de granalhagem, algumas das caraterísticas de atualização e otimização contínua. Algumas das funções da máquina de jato de granalha para atualização, otimização contínua, a procura da qualidade da superfície de jato de granalha para atingir o objetivo de 0 defeitos.

Problemas e desafios

As peças de jateamento de liga de alumínio ADC12 qualificadas de alta qualidade são tarugos de fundição sob pressão qualificados de alta qualidade na conclusão do processamento de equipamentos de jateamento, se as peças de jateamento aparecerem esfoladas e outros problemas, o final da análise reversa dos motivos: o equipamento de jateamento está intacto? → O uso de partículas de jateamento é apropriado? → Definir o tempo, velocidade e fluxo de jateamento é apropriado? →A retificação da peça em bruto para fundição injetada está de acordo com os requisitos? → A peça vazada tem defeitos de aparência (segregação a frio, marcas de fluxo, manchas, poros, fissuras, etc.)? → A produção de fundição sob pressão, a máquina de fundição sob pressão e o equipamento periférico estão intactos? → Os parâmetros do processo (pressão de ejeção, velocidade de ejeção, temperatura de vazamento, concentração do revestimento e volume de pulverização, etc.) são óptimos? →O sistema de fundição do molde de fundição, o sistema de arrefecimento, o mecanismo ejetor, o acabamento da cavidade, a inclinação da cavidade de libertação do molde, a dureza das partes da cavidade, o canto arredondado da cavidade, etc.) estão de acordo com os requisitos? → O mecanismo móvel do molde de fundição sob pressão está a funcionar de forma estável e fiável? →Os parâmetros do processo de fusão (material do forno, temperatura de fusão, temperatura de refinação, relação de dosagem do agente de refinação, pressão e fluxo de azoto, etc.) são óptimos? →Os elementos químicos do ADC12 estão de acordo com os requisitos?

Na produção real, pode ser analisado que existe um problema numa determinada ligação, mas ao resolver o problema, deve ser considerado de forma abrangente se trará outros problemas, pelo que é necessária a comunicação e colaboração da equipa, bem como argumentação multifacetada e verificação experimental múltipla.

03.

Análise das causas do shot peening de produtos fundidos sob pressão em liga de alumínio ADC12

1) Factores materiais de origem-ADC12

Teor de silício (Si) ≥ 11,5%: Ferro (Fe) ≥ 1,2%, resultando em excesso de quimiossíntese, bem como organização lamelar, organização superficial frouxa e descamação sob o impacto de jato de areia e raspagem;

Magnésio (Mg) ≥ 0.3%: manganês (Mn) ≥ 0.5%, zinco (Zn) ≥ 1.2%; produzir superfícies duras e quebradiças ou superfícies rachadas, sob o impacto de jateamento, ocorrerá descamação grave e falta de material;

Cobre (Cu) ≤ 1.5%: A resistência da superfície e a dureza do produto são insuficientes, sob o impacto da granalhagem e raspagem, ocorrerá deformação côncava e esfolamento ou enrugamento;

Relação do material de retorno do forno ≥ 50%: a remoção da escória de fusão e a desgaseificação são muito difíceis, as propriedades físicas e mecânicas serão reduzidas, os produtos de fundição sob pressão são difíceis de obter uma boa superfície (porosidade e impurezas presentes na superfície final do produto), jateamento é fácil de esfolar.

2、Factores de conceção do molde de fundição

A secção transversal do canal de vazamento reto do molde e a relação da secção transversal do canal de vazamento reto não são apropriadas, a secção transversal total do canal de vazamento reto é maior do que a secção transversal do canal de vazamento reto, no canal de vazamento reto no volume de pressão negativa do gás, gás na cavidade do molde para aumentar a carga do canal de escape, o gás é fácil de residir no produto, a formação de orifícios de ar, a distribuição de orifícios de ar para a superfície rasa do produto, a granalhagem será esfolada ou com bolhas;

Enchimento do jito de ramificação múltipla, o espaçamento do jito é demasiado grande, dois fios de jito no meio da formação de gás preso por refluxo; dois ou mais fios de jito de enchimento de direção de cobertura, a formação de turbulência, a superfície do produto terá orifícios de ar (vulgarmente conhecido como tumor estagnado), pelo impacto da força de granalhagem, será esfolado;

A conceção do molde com circulação de água de arrefecimento, chegou ao fim do enchimento do jito, resultando em que a temperatura do molde está sempre num estado baixo, a superfície rasa do produto aparece segregação a frio, marcas de fluxo, marcas de pancada e outras condições soltas, o impacto da força de jato de granalha, será um esfolamento grave;

A conceção do molde do canal de exaustão não pode satisfazer a procura de exaustão (velocidade de exaustão superior a 350 m/s), a localização do canal de transbordo não está no final do enchimento ou posição defeituosa, resultando em exaustão e exaustão de escória não é suave e ar preso, o produto enchendo o final da localização da camada superficial rasa de orifícios de ar, impacto da força de jato de granalha, esfolamento;

A secção transversal do molde e do portão interior é demasiado pequena, a pressão de enchimento é bloqueada, aumentando as dificuldades de transferência de pressão, o produto está solto - a resistência e a dureza não estão à altura dos requisitos do impacto da força de jato, será esfolado ou deformado.

3, factores da máquina de fundição injetada e do equipamento periférico

O erro de paralelismo e planicidade da placa do tipo máquina de fundição sob pressão (≤ 0,5) é grande, a fixação não é sólida, resultando na superfície de separação da água de alumínio, esgotamento da pressão de fundição, declínio da resistência e dureza do produto, impacto da força de jateamento, esfolamento do produto

Excentricidade entre o centro de ejeção do mecanismo de ejeção e o centro do orifício de ejeção da placa-modelo fixa, resultando na estagnação do punção de ejeção, no esgotamento da pressão, na redução da resistência e da dureza do produto, no impacto da força de granalhagem e na esfola do produto;

Folga excessiva entre o punção e o copo de fusão, retorno da água de alumínio durante a injeção de compressão, resultando em estagnação do punção, esgotamento da pressão, diminuição da resistência e da dureza do produto, impacto da força de jato de granalha, descamação do produto.

A fundição sob pressão em torno da máquina de vácuo - entupimento da válvula de vácuo, falha de vácuo, o produto aprisiona o gás, a superfície do produto apresenta segregação a frio, marcas de fluxo, picadas e outras condições soltas, o impacto da força de jato de granalha, será uma esfoladura grave;

Falha da máquina de arrefecimento pontual, a pressão da água de arrefecimento é insuficiente, o fluxo é insuficiente, resultando no sobreaquecimento das peças de concentração de calor do molde, o produto deve fazer parte da contração do calor e da camada de pele de óxido, o impacto da força de jato de granalha, a pele do produto.

4 、 Fatores de configuração do processo de fundição sob pressão

A configuração da temperatura do forno de retenção é baixa (≤ 640 ° C), fácil de precipitar o silício, fácil de encher a mobilidade líquida líquida de alumínio é reduzida, fácil de encher o produto não está cheio, a camada superficial rasa do produto da segregação a frio, traços de fluxo, marcas de pancadas e outras condições soltas, pelo impacto da granalhagem, será uma pele séria;

A pressão de fundição e a velocidade de enchimento são baixas, a resistência e a dureza do produto diminuem, o impacto da força de granalhagem, o esfolamento do produto;

A localização do ponto de partida a alta velocidade não está corretamente definida: 1. A localização do ponto de partida a alta velocidade antes da fusão do copo de ar estará envolvida na cavidade, a carga de exaustão do canal de exaustão aumenta, o gás é difícil de exaurir, o enchimento da extremidade produzirá orifícios de ar, superfície rasa dos orifícios de ar do produto pelo impacto da granalhagem, descamação; 2. A localização do ponto de partida a alta velocidade após o alumínio líquido entrar na cavidade a um ritmo lento, será rapidamente arrefecido, o produto será a formação de camadas ensanduichadas (segregação a frio), solto, o impacto da força de granalhagem, a descamação do produto. Esfolamento do produto;

O tempo de pulverização é demasiado longo, resultando numa baixa temperatura do molde (185~230°C) ou num desequilíbrio térmico, o produto apresentará segregação a frio, marcas de fluxo, marcas de marcas e outras condições soltas, pelo impacto da força de jato de granalha, será gravemente esfolado;

O tempo de água fria do ponto de alta pressão (padrão para o final do atraso de injeção de pressão de 3 ~ 8 segundos) é demasiado longo, resultando em baixa temperatura local (185 ~ 230 ° C) ou desequilíbrio térmico no molde, o produto aparecerá segregação a frio, marcas de fluxo, marcas de marcas e outras condições soltas, pelo impacto da força de jateamento, será um descascamento sério;

A hora de início e a hora de fim do vácuo da máquina de vácuo não estão corretamente definidas, o que resulta numa falha de vácuo, gás aprisionado na cavidade, a camada superficial superficial do produto de orifícios de ar pelo impacto da força de jato de granalha, será uma esfoladura grave;

5, fator de moagem de peças em bruto de fundição sob pressão

Os rebordos dos espaços em branco da fundição injetada e os materiais múltiplos não são limpos e polidos, e a pele residual que voa após a decapagem - descamação;

Os espaços em branco de fundição injectada são excessivamente lixados, a superfície em branco da camada densa de lixagem, o impacto da força de jato de granalha, irá esfolar.

6, factores de dimensão das partículas de granalhagem

O diâmetro das pastilhas de granalhagem adquiridas é inconsistente e maior do que o diâmetro definido pelo processo, o que resulta num aumento da força de granalhagem, com impacto no produto a descascar;

7, factores de definição dos parâmetros do processo de granalhagem

Se a velocidade de granalhagem for demasiado elevada, a força de impacto aumenta, resultando na esfola do produto;

Definir o tempo de granalhagem demasiado longo, raspagem contínua por impacto, resultando na descamação da camada densa do produto, esfolamento do produto;

Se o fluxo do projétil de granalhagem for demasiado grande, o impacto da raspagem aumenta, o que resulta no descasque da camada densa do produto e no esfolamento do produto.

8) Factores ambientais

O ambiente de granalhagem não é ventilado e a temperatura é elevada, o que provoca o amolecimento da superfície do produto e o descolamento da granalha.

Soluções recomendadas para o shotpeening de produtos em liga de alumínio fundido ADC12.

1. medidas de melhoria do material

A composição química da matéria-prima ADC12 adquirida é levada, tanto quanto possível, para os valores intermédios permitidos;

O material recuperado é transformado em material recuperado secundário através de um tratamento gradual, utilizado com material novo, e a proporção de material recuperado é reduzida.

2, medidas de otimização da fileira de moldes de fundição sob pressão e do sistema de arrefecimento

Através da análise do fluxo do molde, encontrar o canto morto de enchimento do jito, a turbulência do ar de pressão negativa, o fim da intersecção e outro modo de enchimento incorreto, otimizar o modo de enchimento do jito, reduzir o refluxo do canto morto, reduzir o volume de ar de pressão negativa, aumentar as definições de transbordo e de escape;

Através da análise do fluxo do molde, encontrar a parte da escória de oxidação, nó térmico, adicionar o dispositivo de arrefecimento do ponto do molde (mecanismo), de modo a melhorar o equilíbrio térmico do molde.

3, inspeção e manutenção da máquina de fundição injetada e do equipamento periférico

Pressão do sistema da máquina de fundição injectada;

Força de aperto em máquinas de fundição injectada - forças equilibradas nas quatro colunas de Göring;

Precisão da pressão, velocidade e posição de funcionamento do punção do sistema de ejeção da máquina de fundição injetada;

Compressor de ar, máquina de vácuo, refrigerador de ponto de alta pressão, forno de espera, máquina de pulverização, etc.

4、Otimização dos parâmetros do processo de fundição sob pressão

Regulação da temperatura do forno de manutenção 660°C±10°C

Ponto de arranque da fundição injectada a alta velocidade no ponto de arranque teórico a alta velocidade com base em 60 ~ 100 mm de antecedência, teste de produção de peças em bruto de fundição injectada enviadas para a granalhagem para verificar se a melhor posição;

Pressão de fundição de acordo com a espessura média da parede do produto valor recomendado para tomar o limite superior (1 ~ 3mm - pressão de fundição 45 ~ 60MPa; 3 ~ 6mm - pressão de fundição 60 ~ 80MPa; 6-10mm - pressão de fundição 80 ~ 110MPa).

5 、 Atualização padrão dos fundamentos de limpeza e polimento em branco da fundição sob pressão

As normas de limpeza e polimento dos espaços em branco da fundição injectada devem ser polidas e limpas depois de a amostra ser levada para a verificação da granalhagem, sem descamação dos bordos, polimento e limpeza da amostra padrão a ser selada, libertada e estritamente de acordo com a amostra para polir e limpar os espaços em branco da fundição injectada.

6, manutenção de controlo pontual da máquina de granalhagem

A máquina de jato de areia tem de cumprir as definições para cada parâmetro do processo;

Os dados apresentados no monitor da máquina de jato de areia devem ser exactos.

7 、 Seleção de partículas de jateamento e colocação nova e antiga

As pelotas de granalha devem ser peneiradas com uma peneira especial, maior do que o diâmetro dos requisitos do processo das pelotas peneiradas pelo fornecedor de pelotas precisa ser retificado antes de usar, e precisa ser re-selecionado; a proporção de novas pelotas adicionadas não mais do que 60%.

8. cura dos parâmetros do processo de granalhagem

Os parâmetros do processo de granalhagem têm de ser, em primeiro lugar, de acordo com uma velocidade relativamente baixa e com um fluxo de projétil de granalhagem, o tempo de granalhagem é o mais curto possível, após a verificação do teste de granalhagem, para confirmar que o produto satisfaz a qualidade da granalhagem (sem esfolamento, sem diferença de cor), a fim de solidificar os parâmetros do processo.

9, o controlo da temperatura do ambiente de granalhagem

O ambiente de granalhagem deve ser mantido seco e ventilado, com a temperatura controlada a 30°C.

Casos de validação experimental

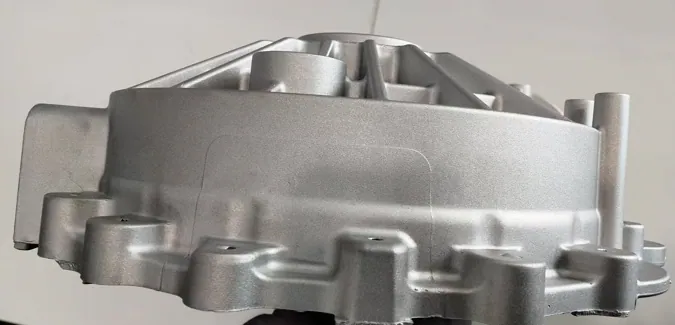

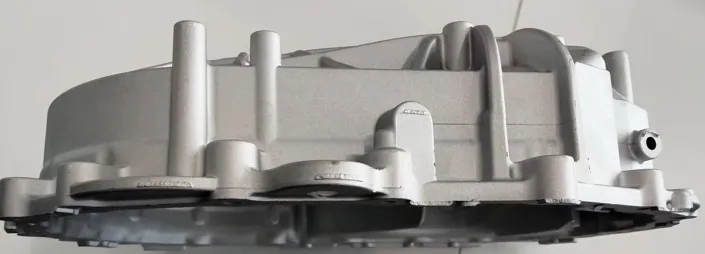

ADC12 Fundição injectada - Lista de problemas de descasque de injeção do invólucro do motor

1. análise das causas de cada parte esfolada

A posição de descascamento ① ② ③ está no final do enchimento, os gases de escape não são suaves e a pressão de enchimento é pequena é a principal razão, seguida pela temperatura de vazamento do alumínio é baixa; a posição ② mostra que o tempo de jateamento é muito longo, a superfície do fenômeno das rugas, em essência, a resistência e a dureza do produto são desiguais e baixas (tarugo de fundição sob pressão nas proximidades do descascamento com segregação a frio e marcas de fluxo).

2、Desenvolver medidas de melhoria para cada área esfolada.

(1) Desobstruir o canal de escape e aprofundá-lo em 0,05 mm.

(2) Otimização dos parâmetros do processo de fundição injetada ~ dois acumuladores rápidos para adicionar azoto (de 11,5 MPa para 12 MPa), aumento da pressão de armazenamento de energia (de 13,5 MPa para 14,5 MPa); aumento da temperatura do forno de retenção (de 645°C para 660°C);

(3) Otimização dos parâmetros do processo de granalhagem ~ redução do tempo de granalhagem (de 6 minutos para 5 minutos para a granalhagem de uma só face em revestimentos expostos).

3. medidas de execução tarefas da equipa

(1) Equipa de reparação do molde para reparar a placa de exaustão do molde, profundidade de exaustão de 0,05 mm

(2) grupo de processo de fundição sob pressão de acordo com as medidas de melhoria para redefinir os parâmetros da segunda pressão de armazenamento rápido de 14,5MPa, a temperatura do forno de retenção é definida para 660 ° C;.

(3) A equipa do processo de fundição injectada reposicionou o tempo de sopro para 5 minutos.

4. aplicação e teste das medidas

Após a implementação das medidas de melhoria, foi verificada por granalhagem e considerada qualificada pela inspeção do departamento de qualidade, como mostra a figura abaixo:

Síntese dos resultados das melhorias

Usando o método de eliminação para encontrar a causa exacta do shot peening e, em seguida, formular as medidas correspondentes para resolver o problema do peening de produtos de liga ADC12 a um pequeno custo experimental, este resultado é a busca da indústria de fundição sob pressão, mas também o objetivo.

Conclusões e perspectivas

1. conclusões do estudo

Através da análise da composição química, propriedades físicas, propriedades mecânicas do material de liga de alumínio ADC12, através da análise do processo de fundição sob pressão, resumiu-se para garantir que a força e a dureza dos produtos de liga de alumínio ADC12 condições necessárias, através da compreensão das pelotas de jateamento, através da análise do processo de jateamento, resumiu-se o processo de jateamento no produto com impacto e força de raspagem, a análise abrangente para: se ADC12 se a resistência e a dureza da liga de alumínio não cumprirem as normas, a granalhagem é fácil de esfolar; se as partículas de granalhagem, o fluxo do projétil de granalhagem, o tempo de granalhagem for demasiado longo, os produtos de liga ADC12 por granalhagem também são fáceis de esfolar, pelo que é necessário um equilíbrio entre os dois.

Tal como referido no caso anterior, a resistência e a dureza do produto não correspondiam às normas, e a resistência e a dureza foram melhoradas através de melhorias, e o tempo de granalhagem era demasiado longo, e o tempo de granalhagem foi encurtado através de melhorias, e finalmente obtivemos os produtos qualificados de granalhagem para a liga ADC12.

2. lacunas e perspectivas da investigação

Deficiências do processo de investigação: devido ao pequeno número de experiências e à dificuldade de detetar a resistência local do produto, não foi possível determinar a resistência e a dureza do produto adaptadas à granalhagem sem esfolar o ponto crítico (dados), não se conseguiu obter o custo mais baixo da resistência e da dureza do produto da liga ADC12 e do impacto da granalhagem e da força de raspagem da balança.

Perspectivas para a direção da investigação futura: com o desenvolvimento da tecnologia de IA de big data, acredito que a mesma indústria resolverá o problema de shot peening da liga ADC12 de forma mais completa, gastará menos custos e colherá mais benefícios.

problemas comuns

- P: Quais são as vantagens de desempenho de fundição do ADC12?

R: Excelente fluidez, fácil de moldar peças de precisão complexas e forte resistência à corrosão, adequada para a produção em massa. - P: Como é que posso evitar o peeling com jato de areia?

R: É necessário um controlo exaustivo da composição do material, da conceção do escape do molde, dos parâmetros do processo de fundição sob pressão (por exemplo, temperatura, pressão) e dos parâmetros de granalhagem. - P: Como são definidos os parâmetros do processo de granalhagem?

R: O material da granalha (por exemplo, granalha de aço inoxidável), a velocidade (50 ~ 70 m/s), o tempo (5 ~ 15 minutos) têm de ser ajustados de acordo com as caraterísticas da peça de trabalho. - P: Quais são os defeitos mais comuns após a decapagem ADC12?

R: Descascamento, enrugamento, deformação, etc., causados principalmente por uma composição excessiva do material, uma conceção deficiente do molde ou parâmetros de granalhagem inadequados. - P: Quais são as orientações para a otimização dos moldes?

R: Melhorar a conceção do jito através da análise do fluxo do molde, aumentar o canal de escape e o canal de transbordo para evitar orifícios de ar e segregação a frio. - P: Como é que o processo de fundição sob pressão é ajustado?

R: Aumentar a temperatura do forno de manutenção (660°C ± 10°C) para otimizar a pressão de fundição e a velocidade de enchimento para garantir um produto denso. - P: Como são selecionadas as pastilhas de shot peening?

R: Utilizar pellets de aço inoxidável com um diâmetro de 0,2 a 0,6 mm, peneirar para remover partículas de grandes dimensões e misturar proporcionalmente pellets novos e antigos. - P: Quais são as melhores práticas para definir os parâmetros de granalhagem?

R: Os parâmetros iniciais são definidos para baixa velocidade, tempo curto e baixo fluxo de injeção, gradualmente ajustados até que não se obtenha esfolamento e qualidade da superfície.