Composição e conceção de moldes de alumínio para fundição injectada

发布时间:2025-07-23 分类:informação pública 浏览量:10525

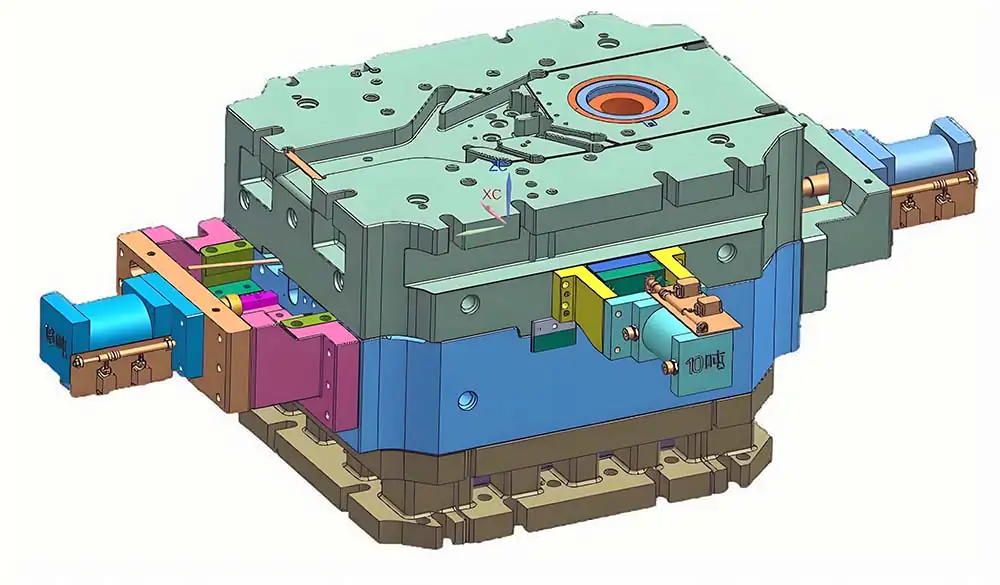

A fundição de alumínio sob pressão é um processo de fabrico altamente eficiente, normalmente utilizado para a produção em massa de peças fundidas de precisão em liga de alumínio. Em comparação com os métodos de fundição tradicionais, os moldes de fundição de alumínio sob pressão permitem obter uma maior eficiência de produção e dimensões de fundição mais finas. A conceção e a composição de um molde de fundição de alumínio sob pressão afectam diretamente a qualidade da fundição, o ciclo de produção e a vida útil do molde, pelo que é crucial conceber um molde de fundição de alumínio sob pressão de elevado desempenho. O molde de fundição sob pressão de alumínio refere-se à ferramenta utilizada para fabricar peças fundidas de alta pressão em liga de alumínio, que normalmente consiste em componentes como o núcleo do molde, a sede do molde, o núcleo do molde, o dispositivo de arrefecimento, o dispositivo deslizante, o dispositivo ejetor e assim por diante. Segue-se uma análise pormenorizada dos moldes de fundição sob pressão de alumínio:

Os principais componentes de um molde de alumínio para fundição injectada

- Cavidade do molde

- A cavidade do molde é a parte central de um molde de fundição de alumínio, que é utilizada para manter a liga de alumínio fundida e dar a forma final à fundição. A cavidade de uma matriz de fundição de alumínio é normalmente fabricada a partir de uma liga de aço de alta resistência para fazer face ao impacto de ligas de alumínio de alta pressão e ambientes de alta temperatura. O acabamento da superfície da cavidade é fundamental para a qualidade da superfície da peça de alumínio fundido sob pressão, pelo que é frequentemente maquinada com precisão e tratada à superfície para melhorar a sua durabilidade.

- Sistemas de comportas

- O sistema de porta é o canal através do qual o metal fundido flui para a cavidade do molde. O desenho da porta deve ser preciso para assegurar que a liga de alumínio fundido é injectada de forma suave e uniforme no molde, evitando assim a porosidade ou defeitos na peça fundida. Os tipos mais comuns de comportas incluem comportas rectas, laterais e quentes, etc. A escolha específica baseia-se na forma da peça fundida em alumínio e nos requisitos de conceção do molde.

- porta de injeção

- Na fundição sob pressão de alumínio, a liga de alumínio fundido é injectada no molde por uma unidade de injeção de alta pressão. A conceção da porta de injeção deve ser capaz de suportar uma pressão elevada e assegurar um fluxo suave do metal. A porta de injeção do molde de fundição de alumínio é geralmente feita de material resistente a altas temperaturas e a sua conceção deve garantir que a injeção a alta velocidade do metal fundido não produza bolhas ou marcas de fluxo.

- sistema de escape

- O sistema de exaustão é utilizado para remover o ar ou o gás da cavidade do molde durante o processo de fundição de alumínio sob pressão. Uma má exaustão conduzirá a porosidade, defeitos e outros problemas nas peças de alumínio fundido sob pressão. Por conseguinte, a conceção razoável do canal de exaustão e a garantia de um fluxo suave é a chave para melhorar a qualidade das peças de alumínio fundido sob pressão.

- sistema de arrefecimento

- O sistema de arrefecimento de um molde de fundição de alumínio é utilizado para controlar a temperatura do molde, de modo a garantir que a liga de alumínio possa solidificar rapidamente no molde para formar uma peça fundida de alta precisão. O sistema de arrefecimento consiste normalmente em tubos de água de arrefecimento incorporados ou canais de arrefecimento, que regulam a temperatura do molde através do fluxo de água de arrefecimento. Durante o projeto, o sistema de arrefecimento tem de ser estreitamente integrado na estrutura da cavidade do molde para garantir um arrefecimento uniforme e reduzir o stress térmico e a distorção.

- Moldura do molde

- A estrutura do molde é a parte de suporte estrutural do molde de fundição injectada de alumínio, que é normalmente feita de aço de alta resistência, capaz de suportar a elevada temperatura e pressão da liga de alumínio. A conceção da estrutura do molde tem de garantir que os componentes são alinhados com precisão e permanecem estáveis durante um longo período de tempo.

- Sistema de ejectores

- Os sistemas de ejeção são utilizados para ejetar peças fundidas de alumínio do molde depois de terem arrefecido e solidificado. O sistema ejetor é geralmente constituído por componentes como pinos ejectores e colunas de guia, que têm de ser concebidos para garantir que a peça fundida em alumínio não é danificada e, ao mesmo tempo, para melhorar a eficiência da ejeção. O papel do sistema ejetor tem um impacto direto na eficiência da produção e na qualidade das peças fundidas em alumínio.

- sistema de vedação

- O sistema de vedação é utilizado para garantir uma pressão estável no interior do molde de fundição de alumínio e evitar fugas de liga de alumínio fundido. A vedação do molde afecta diretamente a qualidade e a segurança da fundição de alumínio, pelo que os materiais de vedação de alta qualidade e o design razoável da vedação são cruciais.

Considerações fundamentais para a conceção de moldes de fundição sob pressão de alumínio

- Seleção de materiais

- A escolha do material para os moldes de fundição injectada de alumínio tem um impacto importante na durabilidade e produtividade dos moldes. O aço de liga de alta resistência (por exemplo, o aço H13) é normalmente utilizado como material do molde porque tem uma elevada resistência ao desgaste, ao calor e ao impacto. Além disso, a fim de melhorar a vida útil dos moldes, alguns deles são também tratados com revestimentos, como a cromagem, para aumentar ainda mais a resistência à corrosão.

- Otimização da estrutura do molde

- Uma estrutura de molde razoável pode melhorar efetivamente a precisão e a qualidade da superfície das peças de fundição sob pressão de alumínio. A otimização da estrutura do molde tem de ter em conta factores como as caraterísticas de fluxo da liga de alumínio, a distribuição da temperatura e a eficiência do arrefecimento. A utilização de ferramentas de conceção assistida por computador (CAD) e de engenharia assistida por computador (CAE) para a conceção do molde e a análise de simulação pode efetivamente evitar defeitos de conceção e otimizar o desempenho do molde.

- Manutenção e reparação de moldes

- O ambiente de trabalho de alta temperatura e alta pressão dos moldes de fundição sob pressão de alumínio torna-os susceptíveis ao desgaste. A limpeza, inspeção e substituição regulares das peças desgastadas do molde é a chave para manter o desempenho do molde. Especialmente quando o ciclo de produção é longo, a manutenção e reparação do molde é particularmente importante. A substituição regular de peças de desgaste, tais como linhas de arrefecimento, condutas de exaustão, etc., pode prolongar a vida útil do molde.

- Controlo do arrefecimento e da temperatura

- O sistema de controlo de temperatura do molde deve ser eficiente e preciso, e a tubagem de arrefecimento deve ser concebida tendo em conta a eficiência da troca de calor, para evitar o sobreaquecimento que leva à aderência da liga de alumínio ao molde ou a danos prematuros no molde. Um design de arrefecimento razoável ajuda a encurtar o tempo de arrefecimento da peça fundida, a reduzir o stress gerado durante o processo de arrefecimento e a garantir a precisão das peças fundidas em alumínio.

Classificação dos moldes de fundição injectada de alumínio

Os moldes de fundição sob pressão de alumínio e as máquinas de fundição sob pressão podem ser divididos em diferentes tipos:

Moldes de fundição sob pressão com câmara fria horizontal: os moldes para máquinas de fundição sob pressão são utilizados para colocar a câmara de fundição sob pressão horizontalmente, em contacto direto com a água de alumínio fundido.

Moldes de fundição sob pressão com câmara quente horizontal: moldes de máquinas de fundição sob pressão para colocação horizontal da câmara de fundição sob pressão e separação da água de alumínio fundido.

Moldes para máquinas de fundição injetada verticais: Moldes para máquinas de fundição injetada para equipamentos de pé, com abertura para cima e para baixo.

Princípio de funcionamento

No processo de produção de fundição injetada, o molde de fundição injetada é instalado na máquina de fundição injetada, e a máquina de fundição injetada forma um todo. Através da pressão da máquina de fundição injectada, o líquido metálico preenche a cavidade do molde sob alta pressão e alta velocidade, arrefece e solidifica sob alta pressão para obter peças fundidas. O trabalho do molde de fundição injetada é um ciclo cíclico de processos de trabalho, incluindo a síntese do molde, vazamento, compressão, abertura do molde, extração do núcleo, topo, extração, pulverização e ressíntese.

Domínios de aplicação

Os moldes de fundição sob pressão de alumínio são amplamente utilizados nas indústrias automóvel, eletrónica, de electrodomésticos, aeronáutica e outras. Seguem-se algumas áreas de aplicação típicas:

- indústria automóvel

- Na indústria automóvel, os moldes de fundição sob pressão de alumínio são amplamente utilizados no fabrico de peças de motores, caixas de velocidades, chassis de automóveis e outros componentes essenciais. As caraterísticas de leveza e as boas propriedades mecânicas da liga de alumínio fazem da fundição sob pressão de alumínio a escolha ideal para a produção de peças automóveis.

- produto eletrónico

- Os moldes de fundição sob pressão de alumínio são também amplamente utilizados na produção de invólucros para produtos electrónicos, tais como invólucros para telemóveis e invólucros para computadores portáteis. A excelente condutividade térmica e a resistência à corrosão da liga de alumínio garantem que os produtos electrónicos não serão afectados por temperaturas elevadas ou alterações do ambiente externo durante a utilização.

- aeroespacial

- No sector aeroespacial, os moldes de fundição sob pressão de alumínio são utilizados para produzir peças de liga de alumínio de alta precisão, tais como componentes de aeronaves e caixas de naves espaciais. Uma vez que as ligas de alumínio têm uma boa força e resistência à corrosão, são adequadas para os elevados requisitos do equipamento aeroespacial.

Vantagens e desvantagens do molde de alumínio para fundição injectada

Vantagens dos moldes de alumínio para fundição injectada

- Peças fundidas de alta precisão e de formas complexas

- Os moldes de fundição de alumínio sob pressão são capazes de produzir peças fundidas em liga de alumínio com elevada precisão e dimensões consistentes. Através da conceção de moldes de precisão, o processo de fundição de alumínio sob pressão pode atingir geometrias muito complexas, incluindo requisitos de paredes finas, cavidades internas complexas e superfícies finas. Isto faz com que a fundição sob pressão de alumínio seja amplamente utilizada na produção de muitas peças de alta precisão, especialmente nos sectores automóvel, eletrónico e dos electrodomésticos.

- Boa qualidade da superfície

- Devido à maquinação de precisão e ao arrefecimento rápido dos moldes de fundição sob pressão de alumínio, as peças de fundição sob pressão de alumínio têm normalmente um bom acabamento superficial e requerem pouca ou nenhuma maquinação secundária, o que poupa nos custos de maquinação subsequentes. Este facto confere à fundição sob pressão de alumínio uma grande vantagem em produtos com elevados requisitos estéticos, sendo particularmente adequada para aplicações que requerem um acabamento superficial estético.

- elevada produtividade

- O processo de fundição sob pressão de alumínio pode atingir uma produção em massa a alta velocidade, o molde tem uma longa vida útil e pode suportar um ciclo de produção elevado. Quando os moldes são corretamente concebidos, podem ser produzidas grandes quantidades de peças fundidas em liga de alumínio num curto espaço de tempo. Em comparação com outros processos de fundição, a fundição sob pressão de alumínio é geralmente mais eficiente e adequada para a produção em massa.

- Leve e com boas propriedades mecânicas

- As ligas de alumínio têm baixa densidade, elevada resistência, boa resistência à corrosão e condutividade térmica, o que torna as peças fundidas em alumínio ideais para a produção de peças que têm de ser leves e de elevada resistência, tais como componentes automóveis, peças aeroespaciais e caixas de produtos electrónicos.

- Redução da sucata e dos resíduos metálicos

- Os moldes de fundição sob pressão de alumínio são capazes de controlar com precisão a quantidade de metal injetado, reduzindo assim o desperdício de metal. Além disso, o sistema de reciclagem de metal utilizado na fundição injectada de alumínio também pode reciclar eficazmente os resíduos, fundindo-os novamente e reutilizando-os, reduzindo ainda mais os custos.

Desvantagens dos moldes de alumínio para fundição injectada

- Investimento inicial elevado

- A conceção e o processo de fabrico do molde de alumínio para fundição injectada requerem elevados requisitos técnicos e o investimento inicial do molde é relativamente elevado. A precisão da maquinação e a seleção de materiais do molde afectam diretamente o seu desempenho e vida útil, exigindo assim custos de fabrico mais elevados. Isto pode resultar num investimento inicial mais elevado para projectos de produção de pequenos lotes.

- Vida limitada do molde

- Embora os moldes de fundição sob pressão de alumínio sejam normalmente feitos de ligas de aço de alta resistência e outros materiais, mas no ambiente de alta pressão e alta temperatura durante um longo período de funcionamento, o molde irá inevitavelmente apresentar problemas de desgaste, fadiga e deformação, afectando a vida útil do molde. As formas especialmente complexas e os requisitos de alta precisão das peças fundidas em liga de alumínio podem acelerar o desgaste do molde.

- Dificuldade em conceber peças fundidas com formas complexas

- Embora a fundição de alumínio sob pressão seja capaz de produzir peças fundidas complexas em ligas de alumínio, em alguns casos, a conceção e o fabrico das ferramentas são muito complexos. Por exemplo, certos projectos de fundição internamente complexos podem resultar em moldes mais difíceis de maquinar ou mesmo exigir competências especiais de conceção e fabrico, o que pode dificultar a conceção e a produção.

- Materiais aplicáveis limitados

- Os moldes de fundição sob pressão de alumínio são utilizados principalmente para a fundição de materiais de liga de alumínio. Para a fundição de outros materiais metálicos (como o cobre, o ferro, etc.), os moldes de fundição sob pressão de alumínio não são adequados. Para além disso, a fundição de alumínio sob pressão para alguns materiais que contêm impurezas ou elevado ponto de fusão da liga de alumínio pode enfrentar alguns desafios técnicos.

- Elevadas exigências para o sistema de arrefecimento do molde

- O sistema de arrefecimento do molde de fundição de alumínio tem de ser concebido de forma muito razoável para garantir que a temperatura do molde possa ser reduzida rápida e uniformemente, a fim de evitar tensões térmicas e deformações causadas por uma diferença excessiva de temperatura. Uma conceção inadequada do sistema de arrefecimento pode levar a problemas de qualidade nas peças fundidas em liga de alumínio, tais como uma superfície não lisa e dimensões imprecisas.

- Elevados requisitos operacionais

- O funcionamento dos moldes de alumínio para fundição injetada requer um controlo e uma gestão rigorosos, especialmente na produção a alta velocidade e em grande escala, no controlo da temperatura do molde, no controlo da pressão e na regulação do fluxo de metal, etc., o que exige um elevado nível de competências operacionais. Se a operação não for correta, é fácil fazer com que as peças de alumínio fundido sob pressão produzam defeitos, como porosidade, fissuras, etc.

Em resumo, o molde de alumínio para fundição injetada é uma ferramenta importante para o fabrico de peças fundidas em liga de alumínio, com várias classificações, princípio de funcionamento complexo e ampla aplicação. Na seleção do material e no processo de produção, é necessário ter em conta vários factores para garantir o desempenho e a vida útil do molde.