Nozioni di base sulla lavorazione

发布时间:IL SUO NOME È UN'ALTRA COSA.2025-02-27 分类: 分类informazioni al pubblico 6D4F↩览量:IL MIO NOME È7496

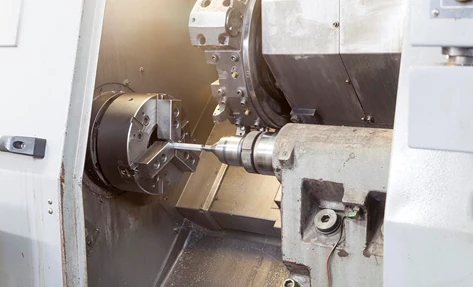

lavorazione

Lavorazione Come tecnologia di base della produzione moderna, attraverso torni, fresatrici, smerigliatrici e altre attrezzature professionali per il metallo, la plastica e altri pezzi come il taglio, la rettifica, la foratura e altri processi, il controllo preciso della geometria dei pezzi, la struttura delle dimensioni e la finitura superficiale, per garantire che dai componenti del motore automobilistico alle parti di precisione aerospaziale di tutto il campo delle esigenze di produzione. Con la profonda integrazione della tecnologia CNC e delle linee di produzione automatizzate, il processo di lavorazione ha realizzato la trasformazione e l'aggiornamento dal tradizionale funzionamento manuale al controllo intelligente della programmazione, che migliora l'efficienza della lavorazione e controlla efficacemente i costi di produzione. Il sistema di controllo della qualità, in stretta conformità con gli standard internazionali, garantisce la stabilità del processo nella produzione di massa attraverso il monitoraggio in tempo reale dello stato di usura degli utensili e l'ottimizzazione dei parametri di lavorazione. Nell'ambito dell'attuale tendenza dell'Industria 4.0, la lavorazione si sta evolvendo nella direzione della produzione flessibile e della gestione digitale, fornendo soluzioni affidabili per la personalizzazione di pezzi complessi.

lavorazione

lavorazione a controllo numerico

lavorazione a controllo numerico

La lavorazione CNC si basa sulla programmazione computerizzata per controllare con precisione la traiettoria della macchina utensile; attraverso l'esecuzione automatizzata di processi di tornitura, fresatura, alesatura e altri processi di lavorazione di precisione, il metallo, i tecnopolimeri e altre materie prime vengono trasformati in modo efficiente in componenti complessi che soddisfano le specifiche di progetto. Il suo vantaggio principale risiede nell'alta ripetibilità e nella capacità di collegamento multiasse, che può adattarsi alle esigenze di produzione su larga scala, dai microcomponenti di dispositivi medici alle grandi parti strutturali delle apparecchiature energetiche. Le moderne fabbriche intelligenti consentono di ottimizzare dinamicamente i parametri di lavorazione e di prevedere in modo intelligente la durata degli utensili integrando sistemi di programmazione CAM e dispositivi di ispezione online, garantendo la coerenza dimensionale nella produzione di massa e migliorando al contempo l'efficienza della lavorazione in settori di fascia alta come gli stampi per il settore aerospaziale e automobilistico. Con l'applicazione approfondita della tecnologia IoT e del modello gemello digitale, la lavorazione CNC sta accelerando l'evoluzione della produzione collaborativa basata su cloud e la regolazione adattiva dei processi, fornendo un supporto tecnico fondamentale per l'ecologia della produzione intelligente.

Classificazione della lavorazione

tornitura

Il mandrino del tornio aziona la rotazione del pezzo, combinata con il movimento di avanzamento radiale/assiale dell'utensile, specializzandosi nella lavorazione circolare interna ed esterna di alberi, dischi e manicotti e altre parti rotanti, e dimostrando i vantaggi del taglio ad alta efficienza nella produzione di massa di alberi di trasmissione per autoveicoli, canne di cilindri idraulici, ecc. e trattando un'ampia gamma di materiali, dall'acciaio al carbonio, alle leghe di alluminio, alle leghe ad alta temperatura.

fresatura

L'uso di fresatrici verticali/orizzontali con utensili da taglio rotativi a più taglienti, in grado di realizzare cavità complesse, superfici curve tridimensionali, dagli inserti di stampo della superficie di separazione ai giunti robotici delle articolazioni sono scenari applicativi tipici, la tecnologia di fresatura CNC a cinque assi di collegamento per superare le limitazioni dell'angolo spaziale, nella girante, nell'elica e in altre parti sagomate del campo di lavorazione è insostituibile.

Rettifica

L'asportazione di materiale di dimensioni microniche mediante particelle di mola è il processo definitivo per ottenere precisione a specchio su acciaio temprato, ceramica e altri materiali super duri. Le piste dei cuscinetti nella produzione di mandrini di precisione e il trattamento superficiale di articolazioni artificiali per dispositivi medici si affidano a questa tecnologia, che garantisce una stabilità dimensionale submicronica grazie a un sistema di misurazione online e al controllo ambientale in un'officina a temperatura costante.

Foratura, alesatura, maschiatura e altre lavorazioni

Copre la soluzione completa per i fori, dalla lavorazione di base dei fori passanti alla filettatura di precisione, la tecnologia di foratura profonda per soddisfare le esigenze di perforazione di cannoni, oleodotti e gasdotti e altri rapporti L/D speciali, l'applicazione di utensili compositi per completare i processi di foratura, alesatura e maschiatura in un unico serraggio, migliorando in modo significativo l'efficienza di lavorazione di blocchi motore, blocchi di valvole idrauliche e altre parti di sistemi multiforo. È inoltre comunemente utilizzato nella produzione di stampi per la pressofusione.

Attrezzature per la lavorazione

torni

Essendo l'attrezzatura principale per la lavorazione di carrozzerie rotanti, il tornio fa ruotare ad alta velocità il pezzo da lavorare su barra o su disco attraverso il mandrino e completa con precisione la tornitura cilindrica, la spianatura e la filettatura cooperando con il movimento di alimentazione composito radiale/assiale della torretta. Il moderno tornio CNC integra l'elettroutensile e la funzione dell'asse Y, in grado di eseguire lavorazioni composte di fresatura-tornitura per acciaio inossidabile, leghe di titanio e altri materiali difficili da tagliare, ed è ampiamente utilizzato nella produzione di massa di alberi a camme per autoveicoli, nuclei di valvole idrauliche e altri componenti di precisione.

centro di lavoro

Grazie alla capacità di elaborazione spaziale del collegamento multiasse, la fresatrice aziona la fresa frontale, la fresa a sfera e altri utensili con l'aiuto del mandrino verticale/orizzontale per realizzare la formatura di forme complesse, mentre la fresatrice CNC a 5 assi supera la limitazione dell'angolo spaziale grazie all'oscillazione della tavola per dimostrare l'insostituibilità nella lavorazione tridimensionale della superficie curva delle pale dei motori aeronautici e degli inserti degli stampi a iniezione di plastica. Il centro di lavoro, dotato di sistema di cambio utensile automatico, è in grado di completare l'intero processo di lavorazione di parti di telaio in lega di alluminio, dalla sgrossatura alla fresatura finale, in una sola volta.

macchina di perforazione

In qualità di fornitore di soluzioni professionali nel campo della lavorazione di fori profondi, la macchina di foratura aziona punte elicoidali, punte per fori profondi e altri utensili con un mandrino ad alta velocità per ottenere una lavorazione accurata dei fori, mentre la tecnologia di foratura a pistola con un sistema di raffreddamento ad alta pressione può completare la foratura di fori profondi con un rapporto lunghezza/diametro di oltre 30:1. Il centro di foratura intelligente integra moduli di processo di alesatura e foratura per soddisfare la richiesta di una lavorazione efficiente di fori multi-specifici, come le piastre tubolari delle apparecchiature energetiche e le scocche delle trasmissioni automobilistiche, ed è dotato di uno strumento di impostazione laser degli utensili per ottenere una compensazione in tempo reale dell'usura della punta.

smerigliatrice

Ultima linea di difesa della qualità per la produzione di precisione, la rettificatrice adotta mole in CBN o mole diamantate per rettificare con precisione nanometrica materiali durissimi come l'acciaio temprato e il carburo cementato, mentre la rettificatrice di profili CNC è in grado di mantenere stabilmente la precisione micrometrica dei contorni delle piste dei cuscinetti e delle filettature delle viti grazie a un sistema di feedback ad anello chiuso. La rettificatrice senza centri, dotata di un sistema di misurazione online, offre soluzioni di rettifica completamente automatiche per pezzi di grande volume ad alta precisione, come la colonna di guida di uno strumento ottico e il cursore di una valvola idraulica, ecc.

Altre attrezzature di lavorazione

Macchine utensili CNC

In quanto vettore centrale della produzione intelligente, la macchina utensile CNC si collega senza problemi al sistema di programmazione CAM attraverso il collegamento multiasse per trasformare direttamente i dati di modellazione 3D di parti complesse in comandi di lavorazione di precisione, il che dimostra i suoi vantaggi tecnici nella lavorazione integrata multi-processo di parti strutturali in lega di titanio del settore aerospaziale e di impianti di dispositivi medici. Le macchine utensili intelligenti dotate di sistemi di controllo adattivi sono in grado di rilevare in tempo reale le fluttuazioni della forza di taglio e lo stato di usura degli utensili, e si combinano con la piattaforma industriale Internet of Things per ottenere un'iterazione di ottimizzazione dei parametri di lavorazione basata su cloud, fornendo soluzioni di produzione flessibili per stampi automobilistici, dispositivi ottici e altri campi di produzione di precisione.

macchina per il taglio laser

Basandosi su un laser in fibra ad alta potenza e sulla tecnologia di posizionamento del galvanometro, la macchina per il taglio laser consente di ottenere un taglio di precisione a livello di micron di acciaio inossidabile, lega di alluminio e altre piastre metalliche mediante lavorazione senza contatto; inoltre, il suo sistema di monitoraggio intelligente è in grado di identificare automaticamente lo strato ossidato dell'acciaio al carbonio e di regolare la posizione di messa a fuoco, migliorando così in modo significativo l'efficienza nella lavorazione dei vassoi per batterie di automobili a nuova energia e dei dissipatori di calore per componenti elettronici. L'apparecchiatura di taglio laser da 10.000 watt supera il collo di bottiglia del taglio di lamiere spesse e, grazie al braccio robotico di carico e scarico automatico, offre la possibilità di operare ininterrottamente in tutte le condizioni atmosferiche per l'industria dei macchinari da costruzione e della cantieristica navale, mentre la tecnologia di controllo della zona interessata dal calore garantisce efficacemente la successiva qualità di saldatura dei pezzi di precisione.

macchina per il taglio a getto d'acqua

Adottando il processo di taglio a freddo del getto d'acqua ad altissima pressione miscelato con sabbia di granato, la macchina da taglio ad acqua mantiene le proprietà originali del materiale nella lavorazione dei materiali compositi in fibra di carbonio e delle parti decorative a forma di marmo, grazie al vantaggio unico di non subire deformazioni termiche. La testa di taglio dinamica a cinque assi consente di separare con precisione i contorni tridimensionali dei rivestimenti ceramici delle pale delle turbine e dei contenitori di plastica per alimenti grazie alla tecnologia di compensazione dell'angolo spaziale. Le sue caratteristiche ecologiche eliminano completamente l'inquinamento da polvere generato dal taglio tradizionale, rendendolo il processo preferito per gli scenari di lavorazione di alto livello nei settori dei materiali di consumo medicali e delle facciate continue architettoniche.

Processo di lavorazione

Principi di taglio

Principi di taglioIl movimento di taglio è il movimento relativo tra l'utensile e il pezzo, che comprende il movimento principale e il movimento di avanzamento.

velocità di taglioLa velocità di taglio è la velocità istantanea di un punto selezionato sul tagliente di un utensile rispetto alla superficie del pezzo da lavorare nella direzione del movimento principale.

Profondità di taglioLa profondità di taglio è la distanza verticale tra la superficie da lavorare e la superficie da lavorare.

Utensili da taglio

Materiali per utensili da taglio:: I materiali per utensili comunemente utilizzati includono acciaio ad alta velocità, metallo duro, ceramica e materiali super duri.

Geometria dell'utensileI parametri geometrici dell'utensile, compresi gli angoli di attacco e di uscita, la deflessione principale e la curvatura, hanno un effetto, tra l'altro, sulle forze di taglio, sul calore di taglio, sulla durata e sulla qualità della superficie del pezzo.

Affilatura degli utensili: L'affilatura degli utensili comprende la selezione delle mole, il processo di affilatura e il controllo della qualità dell'affilatura.

fluido da taglio

Il ruolo dei fluidi da taglio:: Il ruolo dei fluidi da taglio comprende il raffreddamento, la lubrificazione, la pulizia e la prevenzione della ruggine.

Tipi di fluidi da taglio:: I tipi di fluidi da taglio comprendono emulsioni, fluidi sintetici e oli da taglio.

Selezione del fluido da taglio: la scelta del fluido da taglio deve basarsi su fattori quali i requisiti di lavorazione, i materiali del pezzo e i materiali degli utensili.

Processo di lavorazione

Preparazione lorda

In base alle proprietà meccaniche dei pezzi, gli sbozzi di forma quasi netta vengono preparati mediante colata, forgiatura o stampa 3D, il processo di pressatura isostatica a caldo viene utilizzato per eliminare i difetti interni per le parti strutturali aerospaziali in lega di titanio, mentre gli sbozzi di pressofusione in lega di alluminio devono essere rilevati a raggi X per garantire che il tasso di porosità sia <0,2%. L'Intelligent Manufacturing Workshop abbina automaticamente i lotti di sbozzi agli ordini di lavorazione attraverso il sistema MES, che consente di seguire l'intero processo dalle materie prime alla lavorazione grezza. Officina di produzione intelligente

Posizionamento del pezzo

Utilizzando il principio di posizionamento a sei punti per progettare il sistema di fissaggio modulare, il mandrino a espansione idraulica garantisce una precisione di 0,005 mm di escursione radiale per i pezzi di cilindro a parete sottile, mentre la ventosa pentadica a vuoto fornisce una soluzione di serraggio non distruttiva per i materiali compositi sagomati. Per la lavorazione dell'alloggiamento del motore di un veicolo a nuova energia, vengono adottate la scansione laser e la tecnologia di controllo della forza di serraggio adattiva per compensare l'influenza della fluttuazione delle dimensioni del pezzo grezzo sul riferimento di posizionamento.

Preparazione degli utensili

Sulla base dei dati di simulazione del taglio per prevedere la durata dell'utensile, gli utensili in metallo duro rivestiti in PVD possono affrontare il taglio intermittente di leghe ad alta temperatura e le punte con rivestimento diamantato possono ottenere una lavorazione senza bave dei compositi in fibra di carbonio. Il magazzino utensili intelligente identifica automaticamente i parametri dell'utensile attraverso il chip RFID e calibra in modo sincrono il valore di compensazione dell'utensile durante il cambio di quest'ultimo nel centro di lavoro per garantire la coerenza dimensionale della lavorazione della cavità dello stampo automobilistico.

lavorazione

Le macchine utensili CNC multiasse implementano la strategia di lavorazione sequenziale completa, il centro di fresatura-tornitura completa la lavorazione del profilo interno ed esterno del caricatore di un motore aeronautico in un unico serraggio, la tecnologia di microlubrificazione aumenta l'efficienza di taglio del materiale Inconel 718 di 40%. Il centro di lavorazione a 5 assi prolunga la durata dell'utensile per la lavorazione di scanalature profonde di 3 volte grazie al processo di fresatura oscillante e collabora con il sistema di misurazione in linea per correggere la deviazione dei percorsi utensile in tempo reale.

Ispezione del pezzo

Macchina di misura a coordinate (CMM) per costruire un ciclo chiuso di ispezione digitale, scanner a luce blu per catturare la deviazione del profilo della pala della turbina, controllo non distruttivo CT industriale del ritiro interno della colata in lega di alluminio. Analisi statistica del sistema SPC delle dimensioni chiave del valore CPK, ispezione visiva AI dell'accuratezza di identificazione dei difetti superficiali di 99,7%, i dati di ispezione vengono caricati automaticamente nel sistema QMS per generare file elettronici di qualità.

Controllo qualità della lavorazione

Analisi degli errori di lavorazione

errore originale:: relativi alle macchine utensili, alle attrezzature, agli utensili e al pezzo stesso, come gli errori di produzione e di assemblaggio.

errore di elaborazioneErrori dovuti a vari fattori nel processo di lavorazione, come le forze di taglio, il calore di taglio, l'usura degli utensili, ecc.

errore di rilevamentoErrori causati da fattori quali l'apparecchiatura di misurazione, i metodi di misurazione e l'ambiente di misurazione durante il processo di misurazione.

Metodi di controllo della qualità

controllo profilattico: ridurre gli errori e migliorare la qualità dei prodotti attraverso la progettazione e il controllo dei processi.

controllo del processo: garantire una qualità costante del prodotto monitorando e regolando la lavorazione in tempo reale.

Ispezione del prodotto finitoIspezionare e testare i prodotti finiti per garantirne la conformità ai requisiti specificati.

Qualità della superficie lavorata

rugosità della superficie:: l'altezza delle irregolarità microscopiche della superficie, che influisce sulla resistenza all'usura e alla fatica del pezzo.

Grado di ondulazione della superficie: forma e dimensione delle ondulazioni superficiali, che influiscono sulla resistenza alla fatica e sulla tenuta del pezzo.

Finitura superficiale Struttura: la lavorazione superficiale lascia segni e texture che influiscono sull'aspetto e sulla precisione di montaggio del pezzo.

Controllo della precisione dimensionale della lavorazione

Precisione dimensionale: il grado di conformità delle dimensioni effettive di un pezzo lavorato con le dimensioni specificate.

precisione della posizioneLa precisione di posizionamento del pezzo rispetto alla macchina utensile durante la lavorazione influisce sulla precisione di assemblaggio del pezzo.

Precisione di posizionamento a ripetizione: precisione del posizionamento ripetuto di una macchina utensile nelle stesse condizioni, che riflette la stabilità e l'affidabilità della macchina utensile.

Avvio di parti lavorate personalizzate

Ningbo Hersin fornisce soluzioni di lavorazione CNC one-stop per parti complesse, offrendo servizi di lavorazione di precisione a ciclo completo, dalla prototipazione rapida alla produzione di massa. Affidandosi a centri di lavoro collegati a cinque assi, a gruppi di attrezzature di fresatura-tornitura e a macchine utensili di ultraprecisione Swiss Baume, Hersin è specializzata nella produzione di parti automobilistiche e altri prodotti. Caricate i vostri disegni sul nostro sistema di quotazione intelligente e ottenete un rapporto attuariale con ottimizzazione DFM e analisi dell'usura degli utensili.Contatto

Normativa sulla sicurezza delle apparecchiature di lavorazione

Ispezione pre-avvio delle apparecchiature

Verificare la stabilità della pressione del sistema idraulico (20-25MPa) e la tenuta della tubazione pneumatica, utilizzare la termografia a infrarossi per rilevare le anomalie di temperatura dell'avvolgimento del motore del mandrino e controllare le impostazioni della doppia protezione del sistema CNC per il soft limit e il hard limit. Per i centri di lavoro a cinque assi, è necessario verificare ulteriormente il meccanismo di bloccaggio della tavola rotante, rilevare con l'interferometro laser l'errore di precisione di posizionamento della guida ≤ 0,02 mm e verificare che la forza magnetica di ritorno delle ventose magnetiche sia ≤ 5 gauss quando viene bloccato il pezzo in acciaio al carbonio.

Procedure operative dell'apparecchiatura

Applicare rigorosamente le specifiche di impostazione dei parametri SOP: la velocità di taglio per la fresatura grezza della ghisa è limitata a 150-220 m/min, e la velocità di avanzamento dell'utensile in metallo duro è regolata in base al gradiente di ap=2mm×ae=35mm. Durante la lavorazione della lega di titanio, è necessario attivare il sistema di microlubrificazione (MQL) e monitorare la concentrazione di fumi nell'area di taglio, l'operatore deve indossare una maschera antiurto e indumenti ignifughi e il pulsante del freno di emergenza deve essere attivato immediatamente in caso di allarme di sovraccarico del mandrino.

Manutenzione delle apparecchiature dopo lo spegnimento

Pulizia a ciclo chiuso dei detriti metallici nel serbatoio del fluido di taglio e verifica del valore del pH (8,5-9,2), utilizzando una macchina di pulizia a ultrasuoni per rimuovere i residui di pellicola d'olio di dimensioni micron sulla superficie conica del gambo dell'utensile. Esecuzione della compensazione mensile del gioco della vite a sfere (compensazione di precisione della vite di grado C3 ≤ 0,015 mm), previsione della durata del cuscinetto del mandrino mediante l'analisi dello spettro delle vibrazioni e volume di riempimento del grasso preciso a ±0,5 ml.

Studio di caso di incidente di lavorazione

Caso di incidente I

Incendio per surriscaldamento del mandrino di un tornio CNC di una fabbrica di ricambi auto: l'operatore ha violato l'arresto del refrigerante per la tornitura continua dell'acciaio inossidabile, la temperatura di taglio ha superato i 900 ℃ inducendo una nebbia di carburante. Dopo l'incidente, è stato obbligatorio installare un sistema di monitoraggio a immagini termiche e impiantare un modello termodinamico di taglio nel PLC per ottenere il controllo del collegamento temperatura-velocità.

Caso di incidente II

Guasto della porta di protezione della fresatrice a portale causato da disabilità: rinnovamento dell'apparecchiatura, segnali della griglia di sicurezza di schermatura, spruzzi di limatura di ferro attraverso il deflettore acrilico di 5 mm. Programma di rettifica aggiornato al livello di protezione IP67 dei tappetini a pressione e della griglia a doppio circuito, tempo di risposta dell'attivazione ≤ 0,3 secondi.

Tendenze e sfide dello sviluppo della lavorazione

Tendenza di sviluppo della tecnologia di lavorazione

- Azionamento gemello digitale: mappatura in tempo reale dello stato della macchina utensile sul cloud, precisione di previsione dell'errore di lavorazione pari a 99,2%

- Rivoluzione nella lavorazione dei materiali compositi: l'attrezzatura integrata per la tornitura, la fresatura, l'alesatura e la rettifica riduce il numero di tempi di serraggio e il tempo di ciclo di lavorazione della girante di 60%

- Produzione ecologica: la tecnologia di taglio a idrogeno sostituisce l'emulsione e riduce l'impronta di carbonio di 45%

Le sfide dell'industria della lavorazione

- Difetto di talenti altamente qualificati: carenza di tecnici di programmazione a 5 assi di 37%, necessità di un sistema di guida remota AR per colmare il divario

- Il collo di bottiglia della lavorazione dei materiali superduri: la durata dell'utensile per la lavorazione degli specchi in carburo di silicio è di soli 15 minuti, è urgente la necessità di innovazioni tecnologiche per il taglio assistito da plasma

- Rischio per la sicurezza dei dati: la vulnerabilità del sistema CNC porta alla manomissione del codice G, è necessaria una trasmissione crittografata blockchain

Prospettive di sviluppo della tecnologia di lavorazione

La tecnologia di misurazione quantistica fa progredire la precisione del controllo dimensionale a livello nanometrico, gli algoritmi autoevolutivi dell'intelligenza artificiale aumentano l'efficienza dell'ottimizzazione dinamica dei parametri di taglio di 300%. Entro il 2030, il controllo gestuale delle macchine utensili basato sull'interfaccia cervello-computer e i centri di lavoro a secco a emissioni zero diventeranno lo standard per la produzione di fascia alta e il modello di microfabbrica ristrutturerà la catena di fornitura aerospaziale.