Difetti comuni e misure preventive nella fusione a gravità di leghe di alluminio

发布时间:IL SUO NOME È UN'ALTRA COSA.2025-01-21 分类: 分类informazioni al pubblico 6D4F↩览量:IL MIO NOME È7640

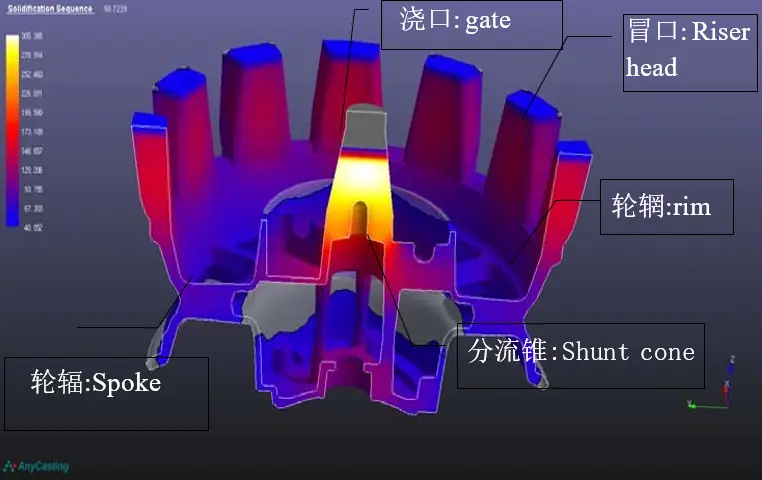

La colata a gravità è un processo di colata in cui la prima solidificazione del liquido metallico è dovuta all'espansione termica e alla contrazione del volume, per cui è necessario fare affidamento sulla parte superiore della gravità del liquido metallico solidificato per completare l'effetto del ritiro. La modalità di solidificazione della colata a gravità per l'ordine di solidificazione è l'intera parte della solidificazione in conformità con una certa sequenza di solidificazione successiva, la posizione di solidificazione relativamente arretrata può essere il ritiro complementare della parte anteriore relativa della posizione di solidificazione, in modo che i difetti finali della colata siano concentrati nelle ultime parti di raffreddamento (alzate, posizione delle porte), per ottenere getti di produzione qualificati. Sequenza di solidificazione dei getti del mozzo in lega di alluminio colati a gravità:

Cerchio - Raggi - Mozzo centrale (smussato) - Cono deviatore - Matrice (riser)

I parametri di progettazione del processo di colata includono le tolleranze di lavorazione, le tolleranze di processo (alzate, ecc. per compensare la posizione di ritiro), il ritiro del metallo (coefficiente di ritiro) e la pendenza dello stampo, il sistema di raffreddamento (per garantire che la colata della solidificazione sequenziale) e così via.

Quando la sequenza di solidificazione dei getti o i parametri di progettazione del processo non soddisfano i requisiti del prodotto, si verificano difetti di colata; i comuni difetti di colata dei getti in lega di alluminio e le misure preventive sono:

1. sottocosto .

Caratteristiche: nel processo di formatura della colata, alcune parti del riempimento sono incomplete.

Cause di formazione:

a. La fluidità dell'alluminio liquido non è forte, l'elevato contenuto di gas nel liquido, la pelle di ossido è maggiore;

b. Sistema di fusione scadente, sezione trasversale della porta interna troppo piccola;

c. Condizioni di scarico dello stampo inadeguate, scarico insufficiente, troppa vernice, temperatura dello stampo troppo elevata con conseguente pressione elevata dell'aria nella cavità che non può essere scaricata senza problemi.

Misure preventive: 1, migliorare la fluidità del liquido di alluminio, in particolare la raffinazione e lo slagging, aumentando opportunamente la temperatura dello stampo o la temperatura di colata (aumentare la velocità di colata, regolare la tolleranza dello spessore della parete, aprire il canale della barra ausiliaria); 2, aumentare l'area della sezione trasversale del cancello interno; 3, migliorare le condizioni di scarico, in base al fenomeno difettoso combinato con la situazione reale dello stampo, aumentare la scanalatura di traboccamento e la linea di scarico, le cavità concave profonde per aggiungere i tappi di scarico, riverniciare la vernice, in modo che la vernice sia sottile e uniforme, attendere l'asciugatura dello stampo e chiudere la produzione. Attendere l'asciugatura della vernice prima della produzione dello stampo.

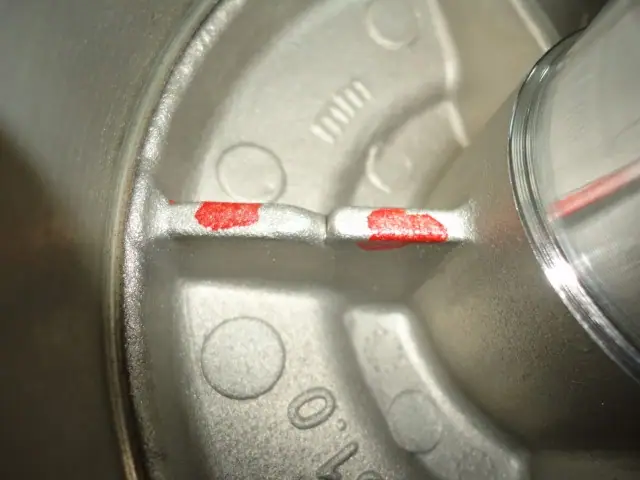

2. crepitii

Caratteristiche: lo spezzone è danneggiato o rotto, aperto in linee lunghe e sottili, status quo irregolare, penetrazione e non penetrazione di due tipi, sotto l'azione della forza esterna è la tendenza di sviluppo, freddo, caldo crepe, ma la differenza: crepe fredde al metallo non è ossidato, crepe calde al metallo è ossidato.

Cause di formazione:

a. La struttura della colata non è ragionevole, la contrazione è ostacolata, l'angolo rotondo di colata è piccolo;

b. L'unità di espulsione è deviata e caricata in modo non uniforme;

c. La temperatura dello stampo è troppo alta o troppo bassa e si verificano gravi tensioni e crepe durante l'apertura dello stampo;

d. Gli elementi nocivi nella lega superano lo standard e il tasso di allungamento diminuisce;

e. Scarsa ventilazione;

Misure preventive: 1, migliorare la struttura di colata, ridurre la differenza di spessore della parete dello stampo, aumentare la parte della crepa dell'angolo arrotondato o del raggio dell'arco; 2, correggere il sistema di espulsione dello stampo e i perni di bloccaggio dello stampo superiore e inferiore, le boccole, per garantire che l'espulsione del liscio; 3, regolare la temperatura dello stampo alla temperatura normale per eliminare lo stampo invertito e il fenomeno irregolare, aumentare la pendenza del pick-up dello stampo; 4, controllare la composizione dell'alluminio liquido, in particolare la composizione degli elementi pericolosi; 5, rifilatura del sistema di scarico dello stampo 5, riparare il sistema di scarico dello stampo per garantire che la parte dello scarico dello stampo sia liscia.

3. barriera al freddo

Caratteristiche: tracce di liquido che scorrono in testa o in testa, con bordi arrotondati delle loro intersezioni e tendenza a proseguire sotto l'azione di forze esterne.

Cause di formazione:

a. Scarsa fluidità del liquido di alluminio;

b. La fusione di riempimento del sottofilo liquido è scarsa o il processo di connessione è troppo lungo;

c. La temperatura del liquido (stampo) è troppo bassa o lo sfiato è insufficiente;

Misure preventive: 1, aumentare adeguatamente la temperatura dell'alluminio liquido e la temperatura dello stampo, controllare e regolare la composizione della lega di alluminio liquido; 2, disposizione ragionevole del canale di trabocco, aumentare il canale di flusso, abbreviare il processo, in modo che l'alluminio liquido sia sufficientemente pieno; 3, aumentare la velocità di colata o aumentare la temperatura dello stampo, migliorare il sistema di scarico dello stampo.

4. (di bevande) frizzante

Caratteristiche: sotto la pelle della colata si formano bolle dovute all'espansione dei gas raccolti.

Cause di formazione:

a. La temperatura dello stampo è troppo alta e la temperatura del liquido di alluminio è troppo alta;

b. La velocità di riempimento è troppo elevata e il liquido metallico viene coinvolto nel gas durante il processo di riempimento.

c. La vernice viene gassata, spruzzata troppo, non evapora prima della colata e il gas viene avvolto dalla superficie di colata;

d. Scarsa ventilazione;

e. Tempo di ritenzione insufficiente e apertura prematura dello stampo.

Misure preventive: 1, modificare il processo di raffreddamento dello stampo, raffreddando la temperatura dello stampo alla normale temperatura di lavoro; modificare il processo di fusione per garantire che la temperatura dell'alluminio liquido sia normale; 2, rallentare la velocità di riempimento, per evitare il gas del pacchetto vortice (può essere controllato dalla densità dello schermo, dallo spessore dello schermo, ecc.); 3, la selezione di una piccola quantità di gas per il rivestimento, spruzzando uno strato sottile e uniforme di vernice, accuratamente asciutto ed evaporato dopo la chiusura dello stampo; 4, modificare il tempo di uscita dallo stampo per garantire che la solidificazione del pieno.

5. Fori d'aria (fori per gas e scorie)

Caratteristiche: fori di forma regolare con superfici lisce formati dai gas coinvolti all'interno della colata.

Cause di formazione:

a. Il liquido di alluminio entra nella cavità, si verifica un impatto positivo che provoca un vortice; b. La velocità di carica è troppo elevata, con conseguente ristagno del flusso;

c. Scarso scarico; d. Posizione della cavità dello stampo troppo profonda; e. Troppa vernice, non completamente essiccata ed evaporata prima del riempimento;

f. Scarsa raffinazione dell'alluminio liquido, scoriazione incompleta;

h. Ci sono detriti nella cavità e il filtro non soddisfa i requisiti o è posizionato in modo improprio; i. Il margine di lavorazione è troppo grande.

Misure preventive: 1, l'uso di conducibili per lo scarico del gas nella cavità della forma di infusione, per evitare che il liquido di alluminio prima chiuso sulla superficie di separazione del sistema di overflow; 2, per ridurre la velocità di riempimento del liquido di alluminio (aumentare la densità dello schermo e altri modi); 3, nella parte finale di riempimento della cavità per aprire la scanalatura di overflow e il canale di scarico, e per evitare la chiusura del liquido di alluminio; 4, l'installazione della cavità profonda dei tappi di scarico e l'uso della struttura a mosaico per aumentare lo scarico; 5, l'uso di pistole a vento per pulire la cavità, e di ri verniciatura a spruzzo, per garantire che la quantità di vernice sottile e uniforme; 6, metallo liquido in aggiunta al gas, immediatamente slagging, versando, non rimanere troppo a lungo per evitare il riassorbimento del gas, inoltre, leghe contenenti alluminio per quanto possibile non utilizzare il forno di alimentazione di fusione; 7, per soddisfare le esigenze del caso di ragionevole adeguamento del prodotto indennità di lavorazione.

6. Restringimento

Caratteristiche: fori di forma irregolare con superfici ruvide causati da un'insufficiente compensazione interna durante la condensazione dei getti.

Cause di formazione:

a. La temperatura del liquido di alluminio è troppo alta;

b. Spessore della parete della struttura di colata non uniforme, con conseguente formazione di giunti caldi;

c. Cancello interno più piccolo;

d. Elevata temperatura locale dello stampo.

Misure preventive: 1, nel caso in cui siano soddisfatti i requisiti di colata, ridurre la temperatura del liquido di alluminio; 2, migliorare la struttura di colata, eliminare l'accumulo di parti metalliche, transizione lenta; se non è possibile modificare la struttura di colata, l'impatto locale del ritiro delle parti "giunti freddi", può essere dietro il perimetro delle fessure di perforazione e fresatura, e poi riempito con materiali adiabatici per aumentare la resistenza termica, può essere regolato campo di temperatura ragionevole; 3, il nodo caldo locale dovrebbe essere portato al raffreddamento forzato (può essere utilizzato localmente rame intarsiato e altri modi), al fine di regolare un gradiente di temperatura di ritiro ragionevole; 4, aumentare le alzate scure, al fine di facilitare la pressione per trasferire meglio; 5, regolare lo spessore del rivestimento dello stampo, controllare la temperatura locale dello stampo.

7. design decorativo

Caratteristiche: la superficie della colata presenta striature lisce, visibili a occhio nudo, ma non percepibili con la mano, il colore è diverso dalla normale grana del metallo di base, leggermente sfregata con carta vetrata che non lo è.

Cause di formazione:

a. Carica troppo rapida;

b. Quantità di vernice eccessiva e non uniforme;

Misure preventive: 1. Ridurre la velocità di riempimento; 2. Dosare la vernice in modo sottile e uniforme, seguendo il principio del centro sottile e del bordo spesso;

8. deformità

Caratteristiche: la geometria della colata non corrisponde ai requisiti di progetto della deformazione complessiva.

Cause di formazione:

a. Una cattiva progettazione della colata, che causa un ritiro non uniforme;

b. Aprendo lo stampo troppo presto, il getto non è sufficientemente rigido;

c, la pendenza dello stampo per il prelievo è troppo piccola, è difficile rilasciare lo stampo;

d. Prelievo e posizionamento di getti, funzionamento improprio;

e. La colata si raffredda troppo rapidamente, causando una deformazione.

Misure preventive: 1, migliorare la struttura della colata, in modo che lo spessore della parete sia uniforme; 2, determinare il momento migliore per aprire lo stampo, aumentare la rigidità della colata; 3, aumentare la pendenza dello stampo di prelievo della colata; 4, prelevare e posizionare la colata, dovrebbe essere leggero da prendere leggero da mettere; 5, dopo l'apertura dello stampo, la colata dovrebbe essere posta all'aria per raffreddarsi lentamente.

9. Restringimento

Caratteristiche: il ritiro dei getti in lega di alluminio si verifica generalmente in prossimità del canale di colata interno, della parte spessa della radice dell'alzata, della parete del cerchio, delle parti di trasferimento spesse e sottili dei raggi e delle parti a parete sottile con grandi piani. La frattura è grigia quando la billetta di colata non è trattata, e la frattura è grigia e giallo chiaro o grigio-nero dopo il trattamento termico. Quando si esegue la proiezione a raggi X, la pellicola radiografica è torbida, e quelle gravi hanno la forma di una maglia di seta, e le parti lavorate presentano piccoli e sparsi fori di spillo dopo la lavorazione. Il ritiro dei getti può essere rilevato mediante raggi X, frattura e altri metodi di ispezione.

Cause di formazione:

a. Scarso ritiro del riser; b. Troppo gas nella carica; c. Temperatura troppo alta vicino alla materozza interna; d. Troppa umidità nello stampo di sabbia e il nucleo di sabbia non viene asciugato;

e. spruzzatura impropria di rivestimenti per stampi; f. tempo di riempimento improprio dei getti nel processo di colata; h. temperatura troppo elevata del liquido di alluminio e velocità di colata troppo elevata.

Misure preventive:

1, integrare il liquido di alluminio dalla parte dell'alzata, migliorare il design del cancello; 2, il trattamento di slagging del liquido di alluminio e di de-gassificazione deve essere sufficiente e completo; 3, impostare un sistema di raffreddamento per le parti che si restringono o mettere un blocco di raffreddamento ad anello (come il blocco di rame per l'intarsio dello stampo, ecc.) e altre forme di abbassamento della temperatura dello stampo vicino alla materozza interna; 4, controllare l'umidità della sabbia, per garantire che il nucleo di sabbia cuocia e si asciughi; 5, scegliere la vernice giusta, fare la miscela di vernice corrispondente in modo irrazionale, e cambiare la spruzzatura del rivestimento Scegliere la vernice giusta, fare la miscela di vernice appropriata in modo irrazionale, cambiare il metodo di spruzzatura del rivestimento (più vicino è il cancello, più sottile è il rivestimento), e fornire una formazione professionale al personale interessato; 6, cambiare la colata nella colata del tempo di riempimento, e regolare i parametri di processo; 7, monitorare in tempo reale la temperatura dell'alluminio liquido, e controllare la velocità di versamento (aumentare lo schermo o cambiare la forma dello schermo e altri modi).

10. Modellizzazione errata:

Caratteristiche: una parte del getto è disallineata rispetto all'altra parte in corrispondenza della superficie di separazione e si verifica un offset relativo.

Cause di formazione:

a. Spostamento degli inserti dello stampo (ad esempio, i quattro cursori non sono inseriti nello stampo);

b. Usura delle parti di guida dello stampo (usura dei perni di bloccaggio dello stampo e dei manicotti);

c. Scarsa precisione nella produzione e nell'assemblaggio degli stampi.

Misure preventive: 1, regolazione del blocco, da serrare; 2, sostituzione delle parti di guida; 3, correzione dello stampo per eliminare gli errori.

Selezione del giusto fornitore di servizi di pressofusione a gravità

La fusione per gravità è un processo di fusione dei metalli semplice ed efficiente, ma richiede comunque una certa conoscenza ed esperienza. Una maggiore precisione e qualità possono essere ottenute specializzandosi nelle tecniche di fusione per gravità. Pertanto, è più saggio scegliere un fornitore di servizi professionale come Ningbo Hersin per esternalizzare le vostre esigenze di fusione.

A Ningbo Hexin, il nostro team di ingegneri ha molti anni di esperienza nella fusione a gravità ed è in grado di consigliarvi il processo di fusione più adatto al vostro progetto. In qualità di azienda certificata ISO 9001:2015, siamo dotati di attrezzature di fusione all'avanguardia per garantire la produzione di pezzi di alta qualità. Caricando i vostri file di progetto attraverso la nostra piattaforma online, riceverete un preventivo accurato e un'analisi tecnica entro 12 ore, aiutandovi a completare il vostro progetto in modo più efficiente.

Domande e risposte frequenti

Cause dei difetti di porosità?

Ne conseguono uno sfiato insufficiente, una scarsa raffinazione del liquido di alluminio o una velocità di versamento troppo elevata.

Le fusioni in lega di alluminio appaiono la causa del modello?

Gli schemi sono generalmente causati da velocità di riempimento troppo elevate o da una spruzzatura di vernice non uniforme.

Perché si formano le cricche nelle fusioni in lega di alluminio?

Le cricche sono solitamente causate da una progettazione irrazionale della struttura di colata, da una temperatura impropria dello stampo o da un eccesso di elementi nocivi nel liquido di alluminio.

Come evitare la sottofusione nella colata a gravità dell'alluminio?

Miglioramento della fluidità della soluzione di alluminio (aumento della temperatura dell'acqua di alluminio, aggiunta di elementi specifici), aumento della sezione della porta interna e miglioramento delle condizioni di sfiato dello stampo (aumento dei tappi di sfiato).