Rapid Tooling: soluzioni innovative per accelerare lo sviluppo e la produzione dei prodotti

发布时间:IL SUO NOME È UN'ALTRA COSA.2025-02-14 分类: 分类informazioni al pubblico 6D4F↩览量:IL MIO NOME È5868

In quest'epoca di rapidi cambiamenti tecnologici, l'industria manifatturiera sta subendo una profonda trasformazione da "scale first" ad "agile ed efficiente". L'attrezzaggio rapido (Rapid Premessa: il dilemma della produzione di stampi in Cina e i suoi progressi

In qualità di ingegnere impegnato da 23 anni nell'industria della fonderia, io (He Xin) ho assistito alla metamorfosi della Cina da grande importatore di stampi a innovatore indipendente. A Ningbo, luogo di incontro dell'industria degli stampi, abbiamo sperimentato il tradizionale ciclo di sviluppo degli stampi in acciaio, lungo e con alti costi di tentativi ed errori, ma abbiamo anche sperimentato la svolta rivoluzionaria apportata dalla tecnologia degli stampi rapidi. Questo articolo combinerà la colata ad alta pressione, la colata a bassa pressione e altri scenari di applicazione pratica, rivelando la logica tecnica chiave degli stampi rapidi nella produzione di parti in lega di alluminio.

1. L'essenza degli stampi rapidi: non un compromesso, ma una corrispondenza precisa

1.1 I tre principali punti critici degli stampi tradizionali

- tempo costoLo sviluppo di uno stampo per colata ad alta pressione può richiedere fino a 8-12 settimane.

- pressione finanziaria: Lo stampo per la carcassa del motore automobilistico costa oltre 2 milioni di dollari

- Rischio di tentativi ed erroriGli stampi per la colata a gravità costano 150.000 dollari in più per una singola modifica strutturale.

1.2 Orientamento tecnico dell'utensileria rapida

Raggiunto grazie alla triplice innovazione nella scienza dei materiali, nella tecnologia di lavorazione e di simulazione:

- Ciclo di compressione 70%Minimo 7 giorni lavorativi dalla progettazione alla realizzazione dello stampo di prova.

- Riduzione dei costi 50%-80%Il costo dello stampo in alluminio può essere controllato a 80.000 - 150.000 dollari.

- Precisa corrispondenza delle quantità di produzione di provaSupporta requisiti di impianti pilota da 500 a 30.000 pezzi.

2, Soluzioni per stampi veloci per i quattro principali processi di fusione

2.1 Scenario della colata ad alta pressione (HPDC)

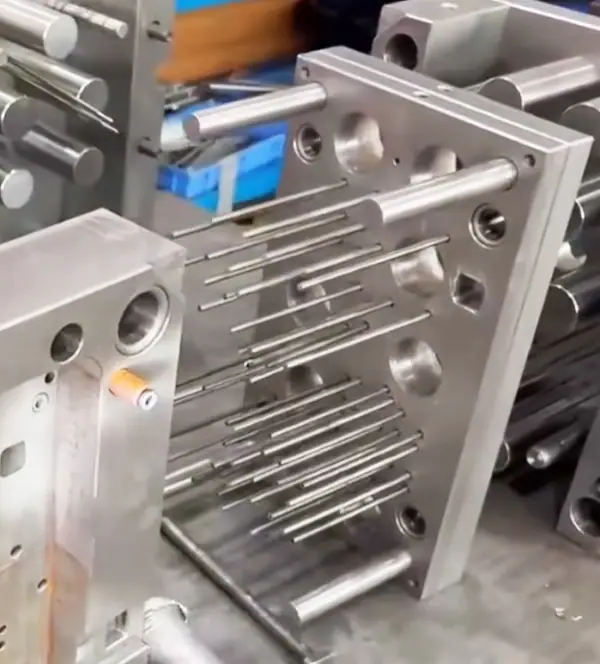

La colata ad alta pressione è un processo in cui la lega di alluminio fusa a 680-720°C viene pressata nella cavità dello stampo a una velocità di 10-50 m/s con una forza di serraggio di 1600-2000 T. La sfida principale è che lo stampo deve sopportare carichi termomeccanici estremi. L'innovazione di Rapid Tooling in questo scenario si riflette nella doppia ottimizzazione di materiale e struttura: l'acciaio per la lavorazione a caldo QRO90 viene utilizzato per sostituire il tradizionale acciaio H13, la cui composizione in lega di molibdeno e vanadio aumenta la resistenza alla fatica termica di 40% e, insieme al trattamento di nitrurazione della superficie (profondità dello strato di 0,2-0,3 mm), può prolungare la vita dell'utensile a oltre 30.000 cicli di stampaggio. Progettazione strutturale del sistema di inserti modulari, per le aree vulnerabili (come le porte, la posizione del perno di espulsione) per il rinforzo locale, un'azienda di Ningbo, la produzione della copertura terminale del motore a nuova energia, attraverso la sostituzione rapida degli inserti per ridurre il tempo di manutenzione dello stampo da 8 ore a 1,5 ore. In termini economici, il costo per pezzo è stato ridotto da 18,6 a 7,3 yen per gli stampi tradizionali e il ciclo di sviluppo è stato ridotto a 12 giorni, il che è particolarmente adatto per i progetti di parti strutturali automobilistiche con una produzione annua inferiore a 50.000 pezzi.

Difficoltà tecniche::

- Lo stampo deve resistere a una forza di serraggio di 1600T

- Le leghe di alluminio fondono a temperature fino a 700°C

- Requisiti di durata del modulo >50.000 cicli

Soluzioni di attrezzaggio rapido::

- Aggiornamenti del materialeSostituzione dell'acciaio convenzionale H13 con l'acciaio per lavorazioni a caldo QRO90

- Ottimizzazione strutturaleGli inserti vengono utilizzati nel nucleo per rinforzare localmente le aree critiche.

- dati in tempo realeAlloggiamento del dissipatore della stazione base 5G con una durata dello stampo di 32.000 cicli di stampaggio a Ningbo, Cina.

2.2 Scenari di colata a bassa pressione (LPDC)

La colata a bassa pressione inietta il liquido di alluminio senza problemi nella cavità dello stampo attraverso una pressione dell'aria di 0,5-0,8 MP, particolarmente adatta alla produzione di pezzi a parete sottile che richiedono densità elevate. I progressi dello stampo rapido in questo campo si concentrano sul controllo della temperatura e sull'ottimizzazione del sistema di colata: lo sviluppo di un sistema di controllo della temperatura dello stampo a più zone (precisione di ±2℃) con un design del canale di raffreddamento a gradiente, ha fatto sì che la resa del vassoio per batterie a nuova energia prodotto da un'azienda di Ningbo sia aumentata da 81% a 95%. Il sistema di colata progettato dalla tecnologia di ottimizzazione della topologia ha ridotto il tempo di riempimento da 9,2 secondi a 6,8 secondi e ha aumentato il tasso di utilizzo del metallo di 12%. La soluzione di attrezzaggio rapido adotta inserti in acciaio P20 + lega di rame locale preinduriti, che riducono il costo dell'attrezzaggio a 45% rispetto alla soluzione tradizionale. È particolarmente adatta per i test pilota di parti strutturali complesse come gli alloggiamenti idraulici del settore aerospaziale, con un tempo di realizzazione tipico di 15-20 giorni, e supporta la produzione di piccoli lotti di 3.000-8.000 pezzi.

innovazione tecnologica::

- Sviluppo di uno speciale sistema di controllo della temperatura dello stampo (precisione ±2℃)

- Design del canale di raffreddamento a gradiente

- caso (diritto)Un nuovo progetto di alloggiamento per veicoli energetici, la resa del prodotto è aumentata da 78% a 93%.

2.3 Scenario della colata gravitazionale

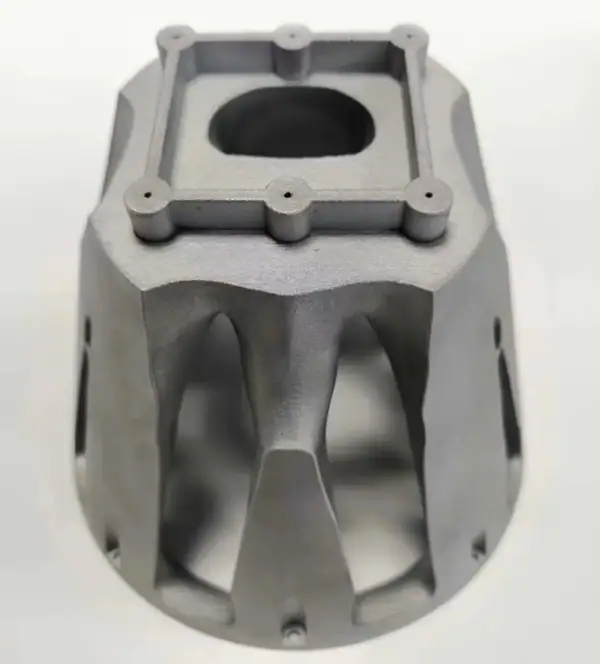

La colata per gravità si basa sul riempimento autopesante del liquido metallico ed è comunemente utilizzata nella produzione di parti grandi e complesse. Rapid Mould ha raggiunto tre importanti innovazioni in questo campo: in primo luogo, la stampa 3D di stampi di sabbia e la tecnologia composita di stampi metallici, attraverso il processo SLS per produrre un nucleo di sabbia (livello di precisione CT8) combinato con lo stampo esterno in acciaio, in modo che il ciclo di produzione di prova del blocco cilindri del motore da 45 giorni a 12 giorni; in secondo luogo, il sistema di controllo del bilanciamento del calore, incorporato nelle aree chiave dello stampo inserti in lega di rame (conduttività termica 380W/m-K), in modo che la testa del cilindro di un motore diesel marino del Il gradiente di temperatura è stato ridotto di 40%; in terzo luogo, la progettazione intelligente dello scarico, con l'utilizzo di tappi di sfiato in metallo poroso al posto delle tradizionali fessure di scarico, ha ridotto il tasso di difetti di porosità della colata da 15% a meno di 3%. I dati economici mostrano che il numero di stampi di prova del programma di stampi rapidi si riduce in media di 2,3 volte e il costo di un singolo stampo di prova viene risparmiato di 12-18.000 yuan, il che è particolarmente adatto per lo sviluppo di componenti di macchine edili di grandi dimensioni con un peso del singolo pezzo superiore a 50 kg.

Pratiche innovative::

- Tecnologia di combinazione di sabbia e stampi in metallo per la stampa 3D

- Intarsio localizzato di lega di rame per migliorare l'equilibrio termico

- beneficio economicoRiduzione di 40% del numero di prove stampo e di 65% del tempo ciclo per l'ottimizzazione del sistema di colata.

3. Cinque tecnologie fondamentali per lo stampo rapido

3.1 Matrice di selezione dei materiali

| scenario applicativo | materiale di raccomandazione | Durezza (HRC) | Conduttività termica (W/m-K) | indice di costo |

|---|---|---|---|---|

| colata ad alta pressione | H11+ nitrurazione superficiale | 48-52 | 24.3 | ★★★★ |

| Leghe di alluminio in piccole quantità | Alluminio aerospaziale 7075 | 35-40 | 130 | ★★★ |

| Parti strutturali di alta precisione | Acciaio per utensili S7 | 54-56 | 29.4 | ★★★★☆ |

3.2 Confronto tra i processi di trattamento superficiale

- ossidazione a micro-arcoFormazione di uno strato ceramico di 10-30μm, resistente alla temperatura di >800°C.

- Rivestimento DLCCoefficiente di attrito ridotto a 0,1, con un aumento della durata dello stampo di 3 volte.

- esempio di vita realeLo stampo di un turbocompressore viene trattato con un rivestimento composito e la durata dello stampo supera le 80.000 volte.

3.3 Modello di previsione della durata di vita

Basato su dati di simulazione Moldflow con monitoraggio sul campo:

L=K× (σappliedσUTS)m×Nthermal

Tra questi:

- KCostanti del materiale (0,8-1,2 per le leghe di alluminio)

- mIndice di fatica (6,5 per gli stampi in acciaio, 4,2 per gli stampi in alluminio)

- Esempi di applicazioniErrore di previsione entro ±8%

Stampa 3D Prototipazione rapida

Utensili rapidi

4, L'integrazione della stampa 3D e dell'innovazione rapida degli stampi

Il canale dell'acqua di raffreddamento conforme è il vantaggio principale degli stampi per la stampa 3D: negli stampi prodotti con la tecnologia SLM, la distanza tra il canale di raffreddamento e il contorno del prodotto può essere controllata a 1,5-2 mm (il processo di perforazione tradizionale è ≥ 8 mm), in modo da ridurre il ciclo di iniezione di una griglia automobilistica da 48 secondi a 32 secondi e la quantità di deformazione da 0,8 mm a 0,3 mm.La tecnologia di stampa del materiale a gradiente può ottenere la combinazione dell'elevata durezza di HRC55 sulla superficie del nucleo e dell'elevata tenacità di HRC35 nel nucleo. Grazie alla combinazione dell'elevata durezza HRC35 sulla superficie dell'anima e dell'elevata tenacità HRC35 nell'anima, uno stampo per staffa di drone è stato trattato con questa tecnologia e la resistenza agli urti è stata migliorata di 60%. L'analisi economica mostra che per stampi complessi con più di 5 vie d'acqua sagomate, il costo totale della soluzione di stampa 3D può essere ridotto di 42% rispetto al CNC, il che è particolarmente adatto per scenari di precisione come gli stampi per chip microfluidici medici. Le attuali limitazioni tecniche risiedono nelle dimensioni massime di stampaggio (la maggior parte dei dispositivi è ≤ 500 mm) e nei requisiti di post-elaborazione (le superfici di accoppiamento chiave richiedono ancora la finitura CNC), ma con lo sviluppo della tecnologia multi-laser, si prevede che la stampa globale di stampi su scala metrica possa essere raggiunta nel 2025.

4.1 Punti di svolta tecnologica

- Percorso dell'acqua di raffreddamento conformeAccorcia il tempo del ciclo di iniezione di 23% e riduce la deformazione di 40%.

- Stampa di materiali sfumatiDurezza superficiale del nucleo HRC55, tenacità interna HRC35

- Dati del casoMiglioramento dell'efficienza di raffreddamento dello stampo di un paralume LED di 37%

4.2 Analisi economica

| norma | Stampi CNC convenzionali | Stampi stampati in 3D |

|---|---|---|

| ciclo di sviluppo | 18 giorni | 6 giorni |

| Costi strutturali complessi | 100% | 65% |

| Costi di modifica | 30% | 8% |

5. Tre raccomandazioni pratiche per le imprese manifatturiere

- Istituzione di un sistema di classificazione degli stampi::

- Stampi di classe A (>100.000 stampi): stampi convenzionali in acciaio

- Stampi di classe B (10.000-50.000 stampi): stampi in acciaio per prototipazione rapida

- Stampi di classe C (<10.000 stampi): stampa 3D/stampi in alluminio

- Implementazione dei gemelli digitali::

- Introduzione del sistema di simulazione MAGMA nella fase di progettazione dello stampo

- Installazione di sensori IoT per monitorare la distribuzione delle sollecitazioni durante la fase di produzione

- Creare un meccanismo di risposta rapida::

- Biblioteca di riserva di modanature standardizzate (che coprono la specifica comune 80%)

- Creazione di reti collaborative regionali (Ningbo ha formato un circolo di filiera di 2 ore)

Conclusione: i prossimi dieci anni dell'industria degli stampi

Grazie al progetto Ningbo Mould Cloud Platform che stiamo realizzando, gli stampi rapidi si stanno trasformando in intelligenti e orientati ai servizi:

- Sistema di quotazione intelligente5 minuti per generare una soluzione stampo inserendo i parametri

- tracciabilità blockchainTracciabilità della qualità dell'intero ciclo di vita

- Biblioteca stampi condivisaRiduzione dei costi di inventario della PMI 30%

Utensili rapidiDomande frequenti (FAQ)

D1: L'attrezzaggio rapido può essere utilizzato per la produzione di massa?

R: È necessaria una valutazione basata su scenari:

- Stampo in lega di alluminio: adatto per piccoli lotti <5000 pezzi

- Stampi in acciaio precompresso: possono supportare 30.000-50.000 pezzi

- Si raccomanda di incorporare un sistema di monitoraggio digitale per valutare le condizioni dello stampo in tempo reale.

Q2: Come controllare la precisione dimensionale degli utensili rapidi?

R: Programma consigliato:

- Fase di lavorazione: utilizzo di macchine utensili a 5 assi + misurazione in linea (precisione ±0,02 mm)

- Fase di prova dello stampo: controllo completo delle dimensioni critiche con una macchina di misura a coordinate (CMM)

- Fase di produzione in serie: campionamento e test ogni 500 stampi

D3: Quali sono le tecnologie innovative per il trattamento superficiale degli utensili rapidi?

R: Tre tecnologie all'avanguardia:

- Rivestimento laser: riparazione delle aree usurate a costi ridotti 40%

- Rivestimento nanocomposito: coefficiente di attrito ridotto a 0,08

- Nitrurazione al plasma: durezza superficiale fino a HV1200

D4: Quali sono i limiti degli stampi stampati in 3D?

R: Le principali limitazioni attuali:

Requisiti di post-lavorazione: spesso è richiesta la finitura CNC delle superfici di accoppiamento critiche.

Dimensioni massime: la maggior parte dei dispositivi è limitata a 500 x 500 x 500 mm.

Scelta del materiale: attualmente il supporto principale è l'acciaio per stampi, la lega di alluminio e la lega di alluminio.