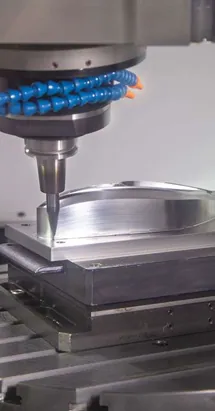

Determinação das tolerâncias de maquinagem para máquinas-ferramentas CNC

发布时间:2025-01-17 分类:informação pública 浏览量:7597

Confirmação do subsídio de maquinagem CNC

O que é o CNCtolerância (ou seja, erro permitido)?

1. refere-se à espessura de maquinagem reservada para o processamento dos produtos necessários e, após a remoção da espessura reservada, pode obter o tamanho, a forma e a precisão posicional da peça de trabalho que cumpre os requisitos.

2. o tamanho da permissão de maquinação afecta diretamente a eficiência e a qualidade da maquinação, pelo que a determinação razoável da permissão de maquinação é uma parte importante do processamento da máquina-ferramenta CNC.

CNCFactores que afectam as taxas de maquinagem:

Materiais da peça de trabalho

A dureza, a resistência, a tenacidade e outras propriedades físicas do material da peça de trabalho têm um impacto maior na dimensão da margem de maquinagem.

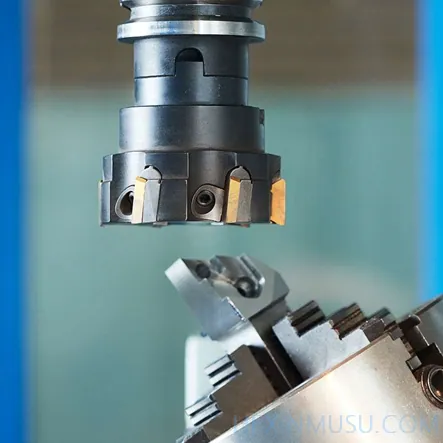

Desempenho da ferramenta

Propriedades como a nitidez da ferramenta, a resistência ao desgaste e a rigidez afectam a determinação das tolerâncias de maquinagem.

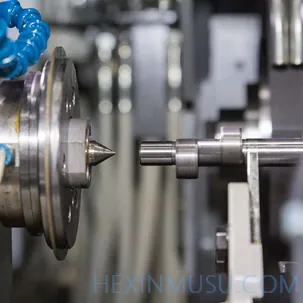

Precisão da máquina

A precisão de posicionamento da máquina-ferramenta, a repetibilidade da precisão de posicionamento e a estabilidade do sistema de transmissão afectam a determinação da margem de maquinação.

Processamento

Diferentes processos de maquinação (por exemplo, desbaste, semi-acabamento, acabamento) requerem diferentes tolerâncias de maquinação.

CNCMétodo de determinação das tolerâncias de maquinagem:

Determinado com base na experiência

Determinar a dimensão do subsídio de maquinação com base na experiência real de maquinação e em conjunto com casos semelhantes.

método experimental

Através do corte de teste, observamos a alteração da força de corte, da temperatura de corte e de outros parâmetros para determinar a margem de maquinação razoável.

o método analítico

Através da criação de modelos matemáticos ou de modelos de simulação, analisar a influência dos materiais da peça, das ferramentas, das máquinas-ferramentas e de outros factores na margem de maquinagem, de modo a determinar uma margem de maquinagem razoável.

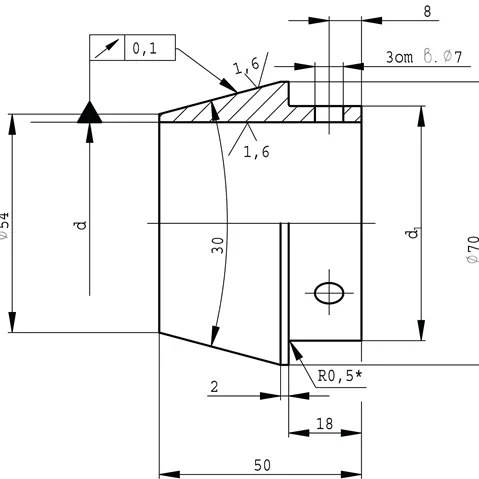

Cálculo das tolerâncias de maquinagem para máquinas-ferramentas CNC

Profundidade de corte

Dependendo do material da peça e dos requisitos de maquinação, a profundidade de corte é determinada para que a margem de maquinação possa ser calculada.

velocidade de corte

Diferentes velocidades de corte afectam a magnitude das forças de corte, o que, por sua vez, afecta a determinação das tolerâncias de maquinagem.

Taxa de alimentação

O tamanho da taxa de avanço afecta a rugosidade da superfície de corte e, portanto, a determinação da margem de maquinação.

Cálculo da margem de maquinagem com base no material da peça

Dureza do material

Os materiais mais duros podem exigir maiores tolerâncias de maquinagem.

Dureza do material

Os materiais mais duros tendem a gerar calor e forças de corte durante a maquinagem e, por isso, requerem maiores tolerâncias de maquinagem.

Estado de tratamento térmico do material

Os materiais em diferentes estados de tratamento térmico terão diferentes durezas e tenacidades, o que afectará a determinação das tolerâncias de maquinagem.

Cálculo da tolerância de maquinagem com base no desgaste da ferramenta

Nível de desgaste da ferramenta

Uma ferramenta com um elevado grau de desgaste afecta a rugosidade da superfície de corte e, consequentemente, a determinação da margem de maquinação.

Vida útil da ferramenta

Quando a vida útil da ferramenta é curta, são necessárias maiores tolerâncias de maquinação para evitar a quebra da ferramenta.

Tipo de ferramenta

Os diferentes tipos de ferramentas têm propriedades de corte diferentes, pelo que é necessário determinar a margem de maquinagem adequada em função do tipo de ferramenta.

Objectivos e restrições da otimização

Objectivos de otimização

Sob a premissa de cumprir a precisão da maquinação e a qualidade da superfície, minimizar o subsídio de maquinação e melhorar a eficiência da maquinação.

condição restritiva

As forças de corte, o calor de corte e o desgaste da ferramenta durante a maquinagem têm de estar dentro de limites toleráveis, assegurando simultaneamente a estabilidade e a fiabilidade do processo de maquinagem.

Seleção e aplicação de algoritmos de otimização

algoritmo genético

Procura global de soluções óptimas através da modelização de mecanismos genéticos na evolução biológica. Aplicável a problemas de otimização multivariados, não lineares e discretos.

algoritmo de enxame de partículas

Simular o comportamento de procura de alimentos de grupos de organismos, como bandos de aves e cardumes de peixes, e encontrar a solução globalmente óptima através da partilha de informações e da colaboração entre indivíduos. Aplicável a problemas de otimização de tipo contínuo.

algoritmo de recozimento simulado

Com base no princípio do recozimento sólido, evita cair em soluções óptimas locais através da pesquisa estocástica e da aceitação probabilística de soluções inferiores. Aplicável a problemas de otimização não lineares e com múltiplas restrições.

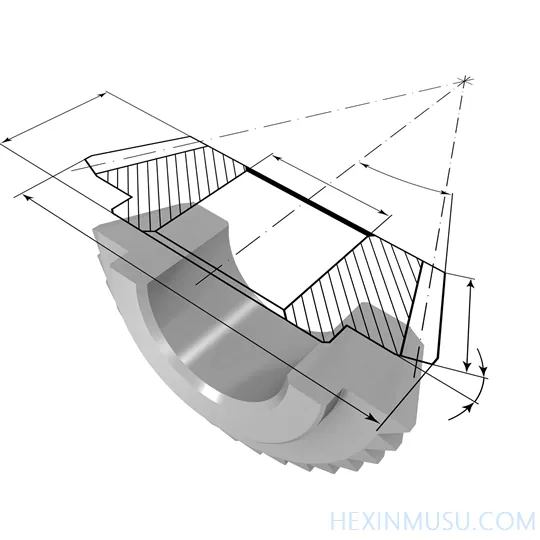

Estudo de caso de otimização da permissão de maquinagem

Exemplo 1

Para a otimização da margem de maquinagem de uma peça de superfície complexa, é utilizado um algoritmo genético para otimizar os parâmetros de maquinagem, o que permite uma redução significativa da margem de maquinagem e melhora a eficiência da maquinagem.

Exemplo 2

Para a otimização da margem de maquinação de uma lâmina de motor aeronáutico, o algoritmo de enxame de partículas é utilizado para planear o percurso de corte, o que reduz eficazmente a margem de maquinação e reduz o desgaste da ferramenta, com a premissa de garantir a precisão da maquinação.

Exemplo 3

Para a otimização da margem de maquinagem de uma cavidade de molde, os parâmetros de corte são optimizados utilizando o algoritmo de recozimento simulado, que permite minimizar a margem de maquinagem e melhorar a qualidade e a eficiência da maquinagem.

Controlo das tolerâncias de maquinagem nas máquinas-ferramentas CNC

Recolha de dados em tempo real

Aquisição em tempo real de dados de maquinação de máquinas-ferramenta CNC, tais como força de corte, temperatura de corte, desgaste da ferramenta, etc., através de sensores e equipamento de monitorização.

Análise e tratamento de dados

Os dados recolhidos em tempo real são processados e analisados para avaliar a estabilidade do processo de maquinagem e para prever as variações de margem.

Deteção e alarme de anomalias

Através do sistema de monitorização em tempo real, as anomalias no processo de maquinagem, como o desgaste excessivo da ferramenta, a força de corte anormal, etc., são detectadas atempadamente e são emitidos alarmes.

Maquinação CNCSistema de alerta precoce em caso de margem insuficiente

- Definição do limiar residual De acordo com os requisitos de processamento e os parâmetros do processo, é definido um limiar de margem razoável e o aviso é acionado quando a margem é inferior ao limiar.

- Métodos de alerta precoce O sistema de alerta é ativado através de sinais sonoros e luminosos e de outros meios, para lembrar o operador de prestar atenção e tomar as medidas correspondentes.

- Registo e tratamento de alertas precoces A informação de alerta precoce é registada e organizada para posterior análise e processamento, enquanto são tomadas as medidas adequadas para ajustar os parâmetros de maquinação ou mudar as ferramentas.

Conceção e realização do sistema de controlo das margens

Conceção da arquitetura do sistema

De acordo com a procura de controlo do subsídio de maquinagem da máquina-ferramenta CNC, conceber uma arquitetura de sistema razoável, incluindo peças de hardware e software.

Algoritmos de processamento de dados

Investigação e desenvolvimento de algoritmos de processamento de dados aplicáveis a sistemas de monitorização em tempo real e de alerta precoce para melhorar a velocidade e a precisão do processamento de dados.

Integração e colocação em funcionamento do sistema

Integração dos módulos individuais no sistema, depuração e otimização para garantir a estabilidade e a fiabilidade do sistema.

Tendências nas técnicas de determinação de margens

intelectualizar

Utilização da inteligência artificial e da tecnologia de aprendizagem automática para conseguir a identificação e a previsão automáticas das tolerâncias de maquinagem para melhorar a precisão e a eficiência da maquinagem.

refinamento

Obter um controlo preciso das tolerâncias de maquinagem para satisfazer a procura de maquinagem de alta precisão através da tecnologia de medição de alta precisão e de processamento de dados.

integração

Integração da tecnologia de determinação de margens com planeamento de processos e simulação de maquinação para otimização total do processo de maquinação.

Direcções inovadoras na tecnologia de otimização de margens

Inovações tecnológicas

Investigação de novos processos e métodos de maquinagem para reduzir a margem de maquinagem e melhorar a eficiência da maquinagem.

Inovação de materiais

Desenvolvimento de novos materiais para reduzir a influência dos materiais nas tolerâncias de maquinagem e melhorar a qualidade da maquinagem.

Inovação algorítmica

Investigação de novos algoritmos e técnicas para otimizar o cálculo e o controlo das tolerâncias de maquinagem e melhorar a precisão da maquinagem.

CNCPerspectivas futuras para a tecnologia de controlo das margens

Monitorização em tempo real

Monitorização em tempo real do processo de maquinagem, ajuste atempado da margem de maquinagem e garantia da qualidade da maquinagem.

controlo automático

Realizar um controlo automatizado das licenças de maquinação e melhorar a eficiência da maquinação.

Tomada de decisões inteligente

Tomada de decisões inteligente e controlo das licenças de maquinagem utilizando tecnologia de inteligência artificial.