Processo de fundição de metal semi-sólido

发布时间:2024-08-03 分类:informação pública 浏览量:9221

1. visão geral

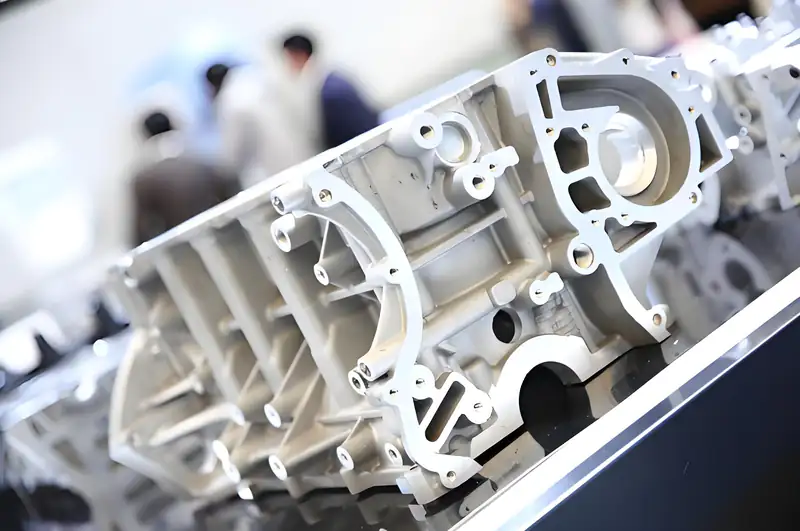

Desde 1971, D.B. Spencer e M.C. Flemings, do Instituto de Tecnologia de Massachusetts, inventaram um novo processo de fundição por agitação (stir casting), ou seja, utilizando um método de agitação mecânica de barril duplo rotativo para preparar uma pasta reológica de Sr15% Pb, uma vez que a tecnologia do processo de fundição de metal semi-sólido (SSM) passou por mais de 20 anos de investigação e desenvolvimento. As ligas preparadas por fundição por agitação são geralmente conhecidas como ligas de organização não dendrítica ou como ligas de fundição parcialmente solidificadas (PSCA). Os produtos que utilizam esta tecnologia têm uma forte vitalidade devido à sua elevada qualidade, elevado desempenho e caraterísticas de alta liga. Para além das aplicações em equipamento militar, começou a centrar-se principalmente em componentes-chave para automóveis, por exemplo, para jantes de automóveis, que podem melhorar o desempenho, reduzir o peso e diminuir a taxa de desperdício. Desde então, tem vindo a ganhar gradualmente aplicações noutros campos, produzindo componentes de elevado desempenho e de conformação quase líquida. Foi também introduzida maquinaria de formação de processos de fundição de metal semi-sólido. Foi desenvolvida e produzida a partir de 600 toneladas a 2000 toneladas de máquinas de fundição sob pressão de fundição semi-sólida, formando peças com peso até 7 kg ou mais. Atualmente, nos Estados Unidos e na Europa, a tecnologia de processo é mais amplamente utilizada. O processo de fundição semi-sólida de metal é considerado no século XXI como o mais promissor processo de conformação quase líquida e uma das novas tecnologias de preparação de materiais.

2、Princípio do processo

O princípio do processo de fundição semi-sólida reside no facto de que, ao aplicar uma forte agitação durante a solidificação do metal líquido, o esqueleto da rede dendrítica formado na fundição convencional é quebrado e transformado numa organização granular dispersa suspensa na fase líquida. Esta pasta semi-sólida na taxa de fase sólida atinge um certo nível (como 0,5-0,6) ainda pode manter um certo grau de fluidez, permitindo o uso defundição injectadaOs processos de conformação convencionais, como a extrusão e o forjamento, processam o metal para otimizar a qualidade da peça fundida e aumentar a produtividade.

3. preparação da liga

Existem muitos métodos para preparar ligas semi-sólidas, para além do método de agitação mecânica, nos últimos anos, foi desenvolvido o método de agitação electromagnética, o método de carregamento por impulsos electromagnéticos, o método de agitação por vibração ultra-sónica, o fluxo forçado do líquido da liga ao longo do canal curvo sob a ação de uma força externa, o método de ativação da fusão induzida por tensão (SIMA), o método de deposição por pulverização (Spray), o método de controlo da temperatura de fundição da liga, etc. Entre eles, o método de agitação electromagnética, o método de controlo da temperatura de fundição da liga e o método SIMA são os métodos com maior potencial de aplicação industrial.

3.1 Método de mistura mecânica

A agitação mecânica foi o método mais antigo utilizado para a preparação de ligas semi-sólidas. Flemings et al. prepararam com êxito uma pasta semi-sólida de liga de estanho-chumbo com um dispositivo de agitação constituído por um cilindro concêntrico interior e exterior com dentes (o cilindro exterior roda e o cilindro interior está parado); H. Lehuy et al. prepararam pastas semi-sólidas de liga de alumínio-cobre, liga de zinco-alumínio e liga de alumínio-silício com pás de agitação. Posteriormente, o agitador foi melhorado e foi utilizado um agitador em espiral para preparar a pasta semi-sólida da liga ZA-22. Através da melhoria, o efeito de agitação da pasta foi melhorado, a força de fluxo global do líquido metálico no molde foi reforçada e foi gerada uma pressão descendente no líquido metálico para promover o vazamento e melhorar as propriedades mecânicas do lingote.

3.2 Método de agitação electromagnética

A agitação electromagnética é a utilização de um campo eletromagnético rotativo no líquido metálico para produzir corrente induzida, o líquido metálico na força magnética de Lorentz sob a ação do movimento, de modo a atingir o objetivo de agitar o líquido metálico. Atualmente, existem dois métodos principais para gerar um campo magnético rotativo: um é o método tradicional de passar corrente alternada dentro da bobina de indução; o outro é o método do íman permanente rotativo introduzido por C.Vives de França em 1993, cuja vantagem é que o indutor eletromagnético é composto por material magnético permanente de alto desempenho, o campo magnético gerado no interior é de alta resistência e, alterando a disposição dos ímanes permanentes, pode fazer com que o líquido metálico produza um fluxo tridimensional óbvio, melhore o O efeito de agitação é melhorado e o envolvimento de gás durante a agitação é reduzido.

3.3 Método de ativação da fusão induzida por deformação (SIMA)

A ativação por fusão induzida por deformação (SIMA) é um processo pelo qual um lingote convencional é pré-deformado, por exemplo, trabalhado a quente por extrusão, laminagem, etc., numa barra semi-acabada, que tem uma microestrutura com uma forte estrutura de deformação alongada, e depois aquecida até à região de duas fases sólido-líquido isotérmica durante um certo período de tempo, onde os grãos alongados são transformados em partículas finas, e depois arrefecidos rapidamente para obter um lingote com uma organização dendrítica amorfa. O efeito do processo SIMA depende principalmente da temperatura mais baixa das duas fases de trabalho a quente e de refusão, ou entre as duas adicionar uma fase de trabalho a frio, o processo é mais controlável. A tecnologia SIMA é adequada para uma variedade de séries de ligas de alto e baixo ponto de fusão, especialmente para a preparação de um ponto de fusão mais elevado da liga não dendrítica tem uma superioridade única. Tem sido aplicada com sucesso em aço inoxidável, aço para ferramentas e ligas de cobre, séries de ligas de alumínio, para obter o tamanho de grão de cerca de 20um de organização não dendrítica da liga, está a tornar-se um método competitivo de preparação de matérias-primas de formação semi-sólida. No entanto, a sua maior desvantagem é a pequena dimensão das peças em bruto preparadas.

3.4 Novos métodos desenvolvidos nos últimos anos

Nos últimos anos, verificou-se na Southeast University e no Aresty Institute no Japão que a organização dendrítica incipiente pode ser transformada numa organização esferoidal através do controlo da temperatura de vazamento da liga. Este método caracteriza-se pelo facto de não ser necessário adicionar elementos de liga nem agitar. V. Dobatkin et al. propuseram um método de obtenção de lingotes semi-sólidos através da adição de um agente de refinação ao metal líquido e do seu tratamento por ultra-sons, denominado método de tratamento por ultra-sons.

4) Método de conformação

Existem muitos métodos para formar ligas semi-sólidas, sendo os principais:

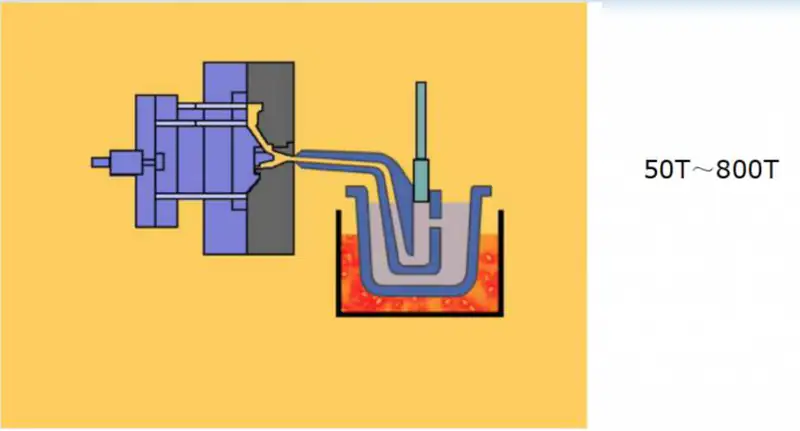

(1) Reocasting(Rheoforming, Rheocast) Fundição direta ou moldagem por extrusão da pasta metálica semi-sólida resultante por agitação intensa durante o arrefecimento do líquido metálico da fase líquida para a fase sólida a uma determinada fração de fase sólida. 1 Liga de fundição injectada 2 Fornecimento contínuo de líquido de liga 3 Aquecedor de indução 4 Refrigerador 5 Lingote fundido reologicamente 6 Câmara de injeção 7 Molde de fundição injectada Por exemplo, R. Shibata et al. utilizaram uma pasta de liga semi-sólida preparada pelo método de agitação electromagnética para ser alimentada diretamente na câmara de injeção de uma máquina de fundição injectada para moldagem. As propriedades mecânicas das peças fundidas de liga de alumínio produzidas por este método são superiores às das peças fundidas por extrusão e comparáveis às das peças fundidas tixotrópicas semi-sólidas. O problema é que as dificuldades de preservação e de entrega da lama metálica semi-sólida, pelo que a sua aplicação efectiva não é grande.

(2) Fundição tixotrópica(Thixoforming, Thixocast) Fundição injectada ou extrusão de lingotes preparados de organização não dendrítica após reaquecimento na zona sólido-líquido até uma viscosidade adequada. EOPCO, HPM Corp, Prince Machine, e THT Presses nos Estados Unidos, bem como Buhler na Suíça, IDRA USA e Italpresse of America em Itália, Producer USA no Canadá, e Toshiba Machine Corp e UBE no Japão. Machinery Services, etc. conseguiram produzir equipamento especial para a conformação tátil de ligas de alumínio semi-sólidas. O método de aquecimento de biletes e de transporte é fácil de automatizar, pelo que é atualmente o método de fundição semi-sólida dos principais processos.

(3) Moldagem por injeção(Moldagem por injeção) diretamente para o líquido de metal fundido (em vez de após o tratamento da pasta semi-sólida) arrefecido até à temperatura adequada, e complementado por determinadas condições de processo na moldagem por injeção da cavidade. Por exemplo, os Estados Unidos da América, Wisconsin, centro de desenvolvimento de moldes, utilizaram o método de fundição semi-sólida de ligas de magnésio. A Universidade de Cornell dos Estados Unidos, o Professor K.K. Wang e outros desenvolveram um dispositivo de moldagem por injeção de liga de magnésio semelhante, a pasta semi-sólida do tubo de material a juntar, após injeção de pressão de arrefecimento adequada na cavidade.

(4) Fundição contínua a baixa temperatura A chamada fundição contínua a baixa temperatura é um método de fundição em que o sobreaquecimento do metal líquido é controlado para se situar em torno dos 0°C e o arrefecimento forçado é efectuado sob o molde de fundição. A segregação do centro é um grande problema na fundição contínua e podem ocorrer rupturas na laminação contínua de fio-máquina. Por conseguinte, o processo é de grande importância.

(5) Vazamento contínuo de tiras Flemings efectuou estudos experimentais de fundição contínua de tiras com o metal Sn-15% Pb de baixo ponto de fusão e analisou a transferência de calor, a solidificação e a deformação. Concluiu-se que a espessura da tira estava relacionada com a pressão do rolo, a taxa de fase sólida, a taxa de cisalhamento reológico e a velocidade de fundição contínua. Quando a pressão específica durante a extrusão é elevada, promove a microssegregação. Para garantir a qualidade superficial e interna e a precisão dimensional, é necessário controlar rigorosamente os parâmetros do processo de fabrico de metais semi-sólidos, tais como a taxa de fase sólida, o tamanho da forma cristalina inicial e a quantidade de metal emitido. Para metais de alto ponto de fusão, como a liga de bronze fosforoso Cu-Sn-P (Cu-8%Sn-0.1%P), a temperatura da linha de fase líquida de 1030 ℃, difícil de trabalhar a quente, com esta liga semi-sólida feita de placa fina tem resultados óbvios. Atualmente, tem sido possível preparar uma excelente organização de lingotes de aço inoxidável semi-sólidos, lingotes de aço ferramenta de alta velocidade.

5 Vantagens tecnológicas

As vantagens da tecnologia de fundição injectada semi-sólida incluem tanto as vantagens do produto como as do processo.

(1) Vantagens do processo

(1) sem adicionar qualquer agente de refinação de grãos para obter uma organização de grãos finos, eliminando a fundição tradicional de cristais colunares e cristais dendríticos grosseiros.

2) Baixa temperatura de formação (por exemplo, a liga de alumínio pode ser reduzida em mais de 120°C), o que pode economizar energia.

3) Prolongamento da vida útil do molde. Devido à temperatura mais baixa da pasta semi-sólida que forma a tensão de cisalhamento, a pasta dendrítica tradicional é três ordens de grandeza mais pequena, pelo que o enchimento é suave, a carga térmica é pequena e a resistência à fadiga térmica diminui.

4) Reduzir a poluição e os factores de insegurança. Porque a operação está livre do ambiente de metal líquido de alta temperatura.

(5) Pequena resistência à deformação, a utilização de uma pequena força pode ser conseguida através de um processamento homogéneo, fácil de formar materiais difíceis de maquinar.

(6) Solidificação mais rápida, maior produtividade e ciclo de processo mais curto.

(7) Adequado para a utilização de conceção e fabrico assistidos por computador, melhorando o grau de automatização da produção.

(2) Vantagem do produto

1)Qualidade das peças fundidasElevadas. Devido ao refinamento do grão, à distribuição uniforme da organização, à redução da contração do corpo, à redução da tendência para a fissuração térmica, à eliminação da tendência para a contração solta na matriz, as propriedades mecânicas são muito melhoradas.

(2) O encolhimento da solidificação é pequeno, portanto, após a formação de alta precisão dimensional, pequena margem de maquinação, quase formação líquida.

(3) Vasta gama de ligas de conformação. As ligas não ferrosas são o alumínio, o magnésio, o zinco, o estanho, o cobre e as ligas à base de níquel; as ligas à base de ferro são o aço inoxidável, o aço de baixa liga, etc.

(4) Fabrico de compósitos de matriz metálica. A utilização de metal semi-sólido de alta viscosidade, pode fazer a diferença de densidade, a solubilidade sólida do metal feito de ligas, mas também a utilização efectiva de diferentes materiais misturados, feitos de novos materiais compósitos.

6, o desenvolvimento da tecnologia de fundição semi-sólida

6.1 Influência da perturbação do intervalo de temperatura e da temperatura de vazamento na organização de ligas de magnésio no estado semi-sólido

Liga de magnésio AZ91HP em forno de resistência de cadinho de aço inoxidável aquecendo a 720 ℃ isolamento 10 minutos para o tratamento de refino, na linha de fase líquida perto do tratamento de isolamento de curto prazo, pode reduzir a tendência de formação de organização dendrítica; reduzir a temperatura de processamento, o derretimento é perturbado são acelerados para o grão para a forma equiaxial ou mesmo desenvolvimento esférico; na faixa de temperatura semi-sólida do tratamento de argônio de sopro de fusão (Ar), de modo que o derretimento é perturbado para melhorar a taxa de nucleação, para acelerar a fusão do braço dendrítico e o grão isométrico. Acelerando a fusão dos braços dendríticos e a equiaxialização do grão, pode obter-se uma distribuição uniforme da organização não dendrítica; isto faz com que a fundição semi-sólida após a formação, o conteúdo da fase β dura e quebradiça seja reduzido, e é uma distribuição de malha fina nos limites de grão da fase α incipiente, melhorando as propriedades mecânicas das fundições semi-sólidas de liga de magnésio (Foundry, 2006, 55(2): 120-125).

6.2 Métodos avançados de polpação para ligas semi-sólidas

Entre os métodos avançados de fabrico de lamas que têm sido propostos, a tecnologia de placa inclinada é simples em termos de princípio e equipamento, fácil de controlar o processo e de baixo custo. Utilizando o método da placa inclinada para preparar o dispositivo de pasta semi-sólida de ferro fundido branco com alto teor de crómio e sub-eutéctico, o líquido metálico no corpo de arrefecimento sob a ação do arrefecimento por excitação, a austenite de uma forma não uniforme, um grande número de nucleação e crescimento, fusão dendrítica, dobragem, esmagamento e, assim, refinamento, a formação de austenite esférica.

6.3 Fundição injectada tixotrópica semi-sólida da liga de alumínio Al-6Si-2Mg

A liga de alumínio Al-6Si-2Mg, com uma temperatura de linha de fase líquida de 615°C e uma temperatura de linha de fase sólida de 557°C, tem excelentes propriedades de processo tixotrópico. Tarugo de barra usando o método de topo quente, fundição semicontínua vertical de agitação eletromagnética, diâmetro de 60 ~ 70 mm; tarugo no aquecimento da bobina do equipamento de indução de média frequência, o início do aquecimento rápido a 500 ℃ e, em seguida, aquecimento lento, o núcleo atinge 560 ℃ e, em seguida, reduz ainda mais a potência de aquecimento, no núcleo atinge 575 ℃, após a mudança para 2800KN máquina de fundição sob pressão de câmara fria horizontal, fundição sob pressão no motor do automóvel no uso da tampa da bomba de água. Fundição sob pressão semi-sólida, derreteu α-Al em contato de cisalhamento de alta velocidade de fundição sob pressão em forma, parte do crescimento primário de α-Al, parte da solidificação em um α-Al secundário esférico fino. A organização eutética de Mg2Si do que a organização de fundição contínua é mais fina; Devido à organização semi-sólida do não poroso, por 540 ℃, 8 horas de tratamento de solução sólida e depois extinta, e depois por 170 ℃, 6 horas de envelhecimento artificial, para obter o seguinte Propriedades mecânicas: resistência à tração 340MPa, resistência ao escoamento 310MPa, alongamento 3.5% (Casting, 2005, 54(5): 475-478).