Furo de contração de peças fundidas, rugosidade da superfície não polida e outros 5 defeitos comuns e soluções

发布时间:2024-08-03 分类:informação pública 浏览量:9055

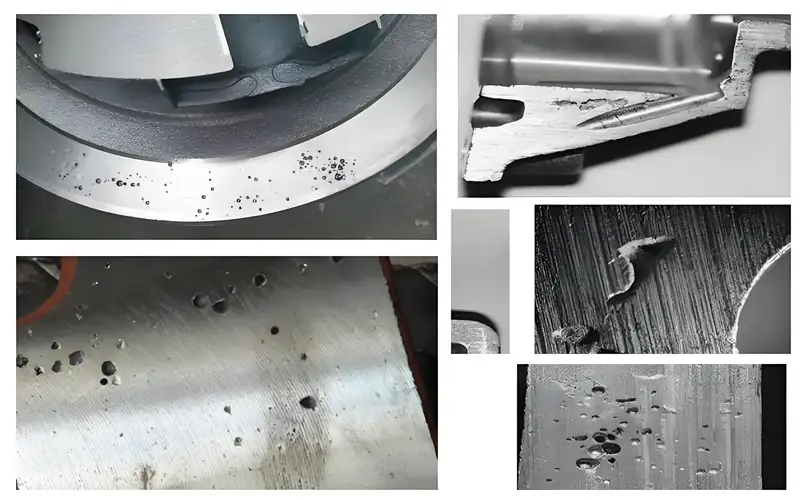

Porosidade (incluindo bolhas de ar, orifícios de estrangulamento, bolsas de ar)

Causas de formação:

1. a temperatura de pré-aquecimento do molde é demasiado baixa, e o metal líquido arrefece demasiado rapidamente através do sistema de vazamento.

2 、 Projeto de exaustão do molde ruim, descarga de gás pobre.

3. má pintura, mau escape, ou mesmo gases voláteis ou em decomposição.

4. existem furos e buracos na superfície da cavidade do molde. Após a injeção do metal líquido, o gás expande-se rapidamente e comprime o metal líquido, formando um orifício de estrangulamento.

5) A superfície da cavidade do molde está enferrujada e não foi limpa.

6) Armazenamento incorreto das matérias-primas (núcleo de areia) e não pré-aquecimento antes da utilização.

7) Desoxidante deficiente, dosagem insuficiente ou funcionamento incorreto.

Seguem-se breves métodos para evitar a criação de orifícios de ar (bolhas, orifícios de estrangulamento, bolsas de ar).

1 、 Controle a temperatura de vazamento dentro da faixa apropriada para evitar expansão excessiva de gás.

2, o pré-aquecimento do molde é suficiente, a utilização de uma boa permeabilidade, o tamanho adequado das partículas do revestimento (como a grafite), para promover a descarga de gás.

3 、 Adote o método de derramamento de inclinação para reduzir a chance de retenção de gás.

4, as matérias-primas devem ser devidamente armazenadas num local seco e ventilado, devendo ser pré-aquecidas antes da utilização.

5, a seleção de desoxidante de alta eficiência (como o magnésio), remoção eficaz de gás na fusão.

Retração e retração

Causas de formação:

1, a temperatura de trabalho do molde não atinge as condições necessárias para a solidificação direcional, o que resulta numa fraca descarga de gás.

2, escolha inadequada do revestimento, controlo incorreto da espessura do revestimento em diferentes partes, afectando o caminho de fuga do gás.

3) A disposição das peças fundidas no molde não está bem concebida, o que pode dificultar o fluxo natural e a descarga de gás.

4, a conceção da saída de ar de vazamento não dá o devido valor ao seu encolhimento complementar, de modo que parte da região no processo de solidificação para formar uma cavidade.

5, o controlo da temperatura de vazamento não é adequado, demasiado baixo levará a um aumento da solubilidade do gás, demasiado alto agravará a expansão e a retenção do gás.

Métodos de prevenção:

1. aumentar a temperatura da ferramenta de retificação;

2. ajustar a espessura do revestimento, pulverizar uniformemente, revestir, para não formar um fenómeno de acumulação local de revestimento;

3) Aquecimento local do molde ou utilização de materiais de isolamento para isolamento local;

4. juntas quentes revestidas com blocos de cobre para arrefecimento local;

5 、 Projete o radiador no molde, ou acelere a taxa de resfriamento da área local através da água, etc., ou borrife água fora do molde e borrife água;

6, bloco de arrefecimento amovível, rotativo colocado na cavidade, para evitar que o próprio bloco de arrefecimento no processo de produção contínua de arrefecimento insuficiente;

7) O dispositivo de pressurização é concebido na coluna do molde;

8) A conceção do sistema de vazamento deve ser precisa e deve ser selecionada a temperatura de vazamento adequada.

Os problemas de olho de escória, que envolvem o aprisionamento de escória de fusão ou o aprisionamento de escória de óxido de metal, são defeitos comuns no processo de fundição

Razão: O olho de escória é causado principalmente pelo processo de fusão da liga e pelo processo de vazamento (incluindo a conceção incorrecta do sistema de vazamento), o molde em si não causará buracos de escória, e os moldes de metal são uma das formas eficazes de evitar buracos de escória.

Métodos de prevenção e tratamento:

1) O sistema de vazamento está corretamente montado ou é utilizado um crivo de fibras de vazamento.

2) Inclinar para verter.

3. controlo rigoroso da qualidade e seleção das peças fundidas.

Fissuras (fissuras quentes, fissuras frias)

Causas de formação:

A fundição em molde metálico é propensa a defeitos de fissuração porque o molde metálico em si não tem concessões, a taxa de arrefecimento é rápida, o que pode facilmente levar a um aumento da tensão interna da fundição, a abertura é demasiado cedo ou demasiado tarde, o ângulo de vazamento é demasiado pequeno ou demasiado grande, o revestimento é demasiado fino, o que pode facilmente levar à fissuração da fundição, e a própria cavidade do molde também é propensa a causar fissuras.

Métodos de prevenção e controlo: 1, deve prestar-se atenção ao trabalho artesanal da estrutura de fundição, de modo a que a espessura da parede de fundição de partes irregulares da transição uniforme, e a utilização de tamanho de filete adequado. 2, ajustar a espessura do revestimento, de modo a que todas as partes da fundição, tanto quanto possível para atingir a taxa de arrefecimento necessária, para evitar tensões internas excessivas. 3, prestar atenção à temperatura de trabalho do molde de metal, ajustar a inclinação do molde, e a tempo de retirar o núcleo rachado e tirar as peças fundidas arrefecimento lento.

Segregação a frio (fusão deficiente)

Causas de formação:

1, o desenho do escape do molde de metal não é razoável; 2, a temperatura de trabalho é demasiado baixa; 3., a má qualidade da tinta (feita pelo homem, material); 4, a posição de abertura do jito não é apropriada; 5., a velocidade de vazamento é demasiado lenta, etc.

Métodos de prevenção e controlo: 1, a conceção correta do sistema de vazamento e exaustão; 2, grandes peças fundidas de paredes finas, o revestimento não deve ser muito fino, o espessamento adequado do revestimento é propício à moldagem; 3, aumento adequado da temperatura de trabalho do molde; 4, o uso do método de vazamento inclinado; 5, o uso de vibração mecânica do vazamento do molde de metal.

Sexto, o buraco de areia (buraco de areia)

Motivo da formação: Porque as partículas de areia na superfície do núcleo de areia são envolvidas por líquido de cobre, formando orifícios com a superfície da fundição.1, fraca resistência da superfície do núcleo de areia, queimada ou não totalmente curada.2, o tamanho do núcleo de areia é inconsistente com o molde externo, e o núcleo de areia é esmagado quando o molde é fechado.3, o molde é mergulhado na água de grafite contaminada com areia.4, a areia que é esfregada do núcleo na concha de fundição e o canal de vazamento é lavado na cavidade com a água de cobre.

Métodos de prevenção e controlo: 1, produção de núcleo de areia em estrita conformidade com o processo de produção, verificar a qualidade; 2, o núcleo de areia e o tamanho do molde exterior são consistentes; 3, limpar a tinta em tempo útil; 4., v. Evitar o atrito entre o pacote de fundição e o núcleo de areia;, sob o núcleo de areia quando a areia soprando limpar a areia na cavidade do molde.