CNC工作機械の加工許容差の決定

发布时间2025-01-17 分类広報 浏览量7593

CNC加工手当の確認

CNCとは許容誤差?

1.必要な製品を加工するために確保された加工厚さを指し、確保された厚さを除去した後、要件を満たすワークピースのサイズ、形状、位置精度を得ることができます。

2.加工代の大きさは、加工効率と加工品質に直接影響するため、加工代の合理的な決定は、CNC工作機械加工の重要な部分である。

CNC加工許容差に影響する要因:

被削材

被削材の硬度、強度、靭性、その他の物理的特性は、加工代の大きさに大きな影響を与える。

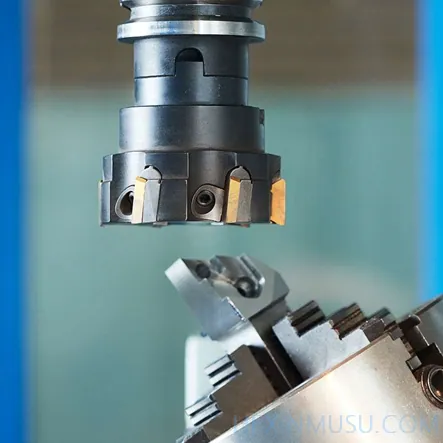

ツール性能

工具の切れ味、耐摩耗性、剛性などの特性は、加工許容差の決定に影響する。

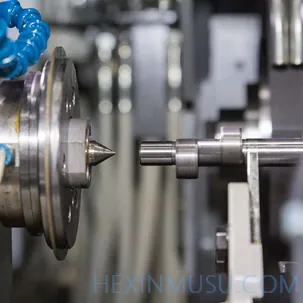

機械精度

工作機械の位置決め精度、位置決め精度の再現性、伝達システムの安定性は、すべて加工代の決定に影響する。

加工

異なる加工工程(荒加工、中仕上げ、仕上げなど)には、異なる加工許容値が必要です。

CNC加工許容値の決定方法:

経験に基づいて決定

実際の加工経験に基づき、また類似のケースと照らし合わせて、加工手当の大きさを決定する。

実験方法

テスト切削により、切削力、切削温度、その他のパラメータの変化を観察し、妥当な加工代を決定します。

分析法

数理モデルやシミュレーションモデルを構築し、ワークの材質、工具、工作機械などが加工代に与える影響を分析し、適正な加工代を決定する。

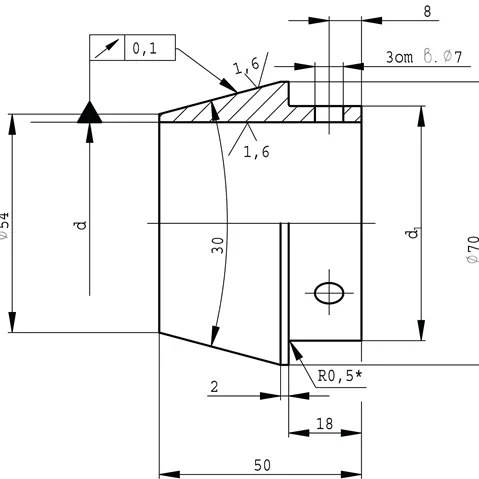

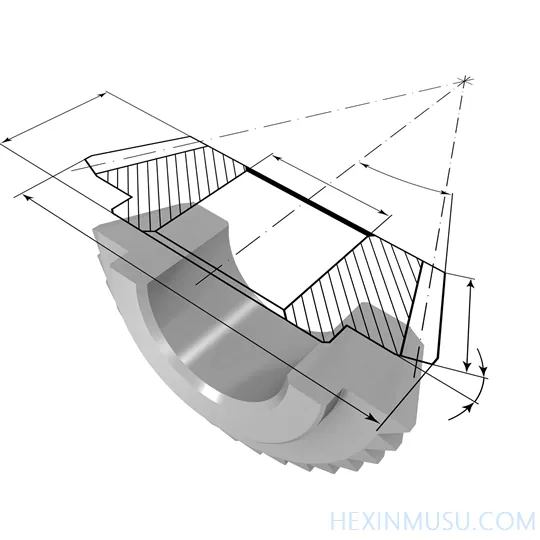

CNC工作機械の加工許容差の計算

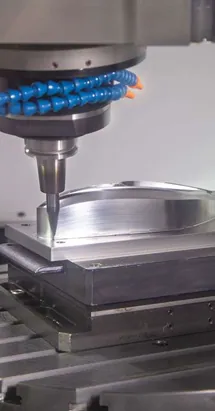

切り込み

ワークの材質や加工条件に応じて切り込み深さを決定し、加工代を算出します。

切断速度

切削速度の違いは切削力の大きさに影響し、それは加工許容差の決定にも影響する。

送り速度

送り速度の大小は、切削面の粗さに影響するため、加工代が決定される。

ワーク材質に基づく加工代計算

素材硬度

より硬い材料では、より大きな加工代が必要になる場合がある。

素材靭性

強靭な材料は、加工中に熱と切削力を発生させる傾向があるため、より大きな加工代が必要となる。

材料の熱処理状態

熱処理状態の異なる材料は、硬度や靭性が異なり、加工許容差の決定に影響する。

工具摩耗に基づく加工代計算

工具摩耗レベル

摩耗の激しい工具は、切削面の粗さに影響し、その結果、加工代の決定にも影響する。

工具寿命

工具寿命が短い場合、工具折損を避けるために、より大きな加工許容量が必要となる。

ツールタイプ

工具の種類によって切削特性が異なるため、工具の種類に応じて適切な加工代を決める必要がある。

最適化の目的と制約

最適化の目標

加工精度と加工面品位を満たすことを前提に、加工代を最小限に抑え、加工効率を向上させる。

制限条件

加工中の切削力、切削熱、工具摩耗は、加工プロセスの安定性と信頼性を確保しながら、許容範囲内に収める必要があります。

最適化アルゴリズムの選択と適用

遺伝的アルゴリズム

生物進化の遺伝的メカニズムをモデル化して最適解を大域的に探索する。多変量、非線形、離散最適化問題に適用可能。

粒子群アルゴリズム

鳥の群れや魚の群れのような生物の集団の採餌行動をシミュレートし、個体間の情報共有と協調によって全体最適解を求める。連続型の最適化問題に適用可能。

シミュレーテッドアニーリングアルゴリズム

ソリッドアニーリングの原理を利用し、確率的探索と劣った解の確率的受け入れにより、局所最適解に陥ることを回避。多制約、非線形最適化問題に適用可能。

加工代最適化のケーススタディ

例1

複雑な表面部品の加工代最適化のために、遺伝的アルゴリズムを用いて加工パラメータを最適化し、加工代の大幅な削減と加工効率の向上を実現した。

例2

航空エンジン用ブレードの加工代最適化のために、粒子群アルゴリズムを使用して切削経路を計画し、加工精度を確保することを前提に、加工代を効果的に削減し、工具摩耗を低減する。

例3

金型キャビティの加工許容差の最適化のために、シミュレーテッドアニーリングアルゴリズムを使用して切削パラメータを最適化し、加工許容差の最小化を達成し、加工品質と効率を向上させます。

CNC工作機械における加工許容値の管理

リアルタイムデータ収集

センサーや監視装置を通じて、切削力、切削温度、工具摩耗などのCNC工作機械の加工データをリアルタイムで取得。

データ分析と処理

収集されたリアルタイムデータは、加工プロセスの安定性を評価し、マージンの変動を予測するために処理・分析される。

異常検知とアラーム

リアルタイム監視システムにより、工具の過剰摩耗や切削力の異常など、加工プロセスの異常をタイムリーに検知し、アラームを発する。

CNC加工マージン不足時の早期警告システム

- 残留しきい値の設定 処理要件とプロセスパラメータに従って、合理的なマージン閾値を設定し、マージンが閾値より低い場合に警告を発する。

- 早期警戒の方法 音と光とその他の手段を通じて、タイムリーな警告信号をオペレータに送り、オペレータに注意を促し、対応する措置を取らせる。

- 早期警告の記録と対応 早期警告情報は記録され、その後の分析と処理のために整理される。

マージン制御システムの設計と実現

システム・アーキテクチャ設計

CNC工作機械の加工許容制御の需要に応じて、ハードウェアとソフトウェア部品を含む合理的なシステムアーキテクチャを設計する。

データ処理アルゴリズム

データ処理の速度と精度を向上させるため、リアルタイムのモニタリングや早期警報システムに適用可能なデータ処理アルゴリズムの研究開発。

システムの統合と試運転

システムの安定性と信頼性を確保するために、各モジュールをシステムに統合し、デバッグと最適化を行う。

証拠金判定技術の動向

インテリライズ

人工知能と機械学習技術を使って、加工精度と加工効率を向上させるための加工許容値の自動識別と予測を実現する。

洗練

高精度な測定技術とデータ処理技術により、高精度加工の要求に応える加工許容量の精密な制御を実現する。

統合

加工プロセスの全体最適化のために、マージン決定技術とプロセスプランニングおよび加工シミュレーションを統合。

マージン最適化技術の革新的方向性

技術革新

加工代削減と加工効率向上のための新しい加工プロセスや加工方法の研究。

素材の革新

新素材の開発により、素材による加工代への影響を低減し、加工品質を向上させる。

アルゴリズムの革新

加工許容量の計算と制御を最適化し、加工精度を向上させるための新しいアルゴリズムとテクニックを研究する。