鋳物の収縮穴、表面粗さが研磨されていない、その他5つの一般的な欠陥と解決策

发布时间2024-08-03 分类広報 浏览量9049

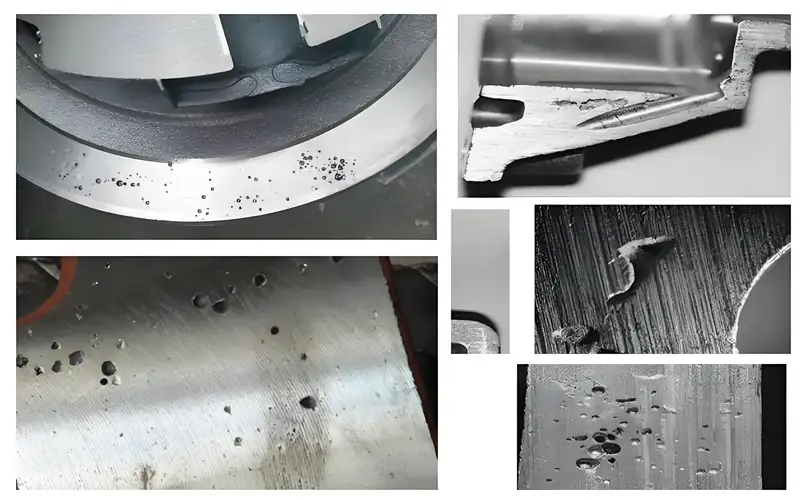

気孔率(気泡、チョークホール、エアポケットを含む)

形成の原因:

1.鋳型の予熱温度が低すぎ、注湯システムを通して液体金属が急速に冷えすぎる。

2、金型の排気設計が悪い、ガスの排出が悪い。

3.塗装不良、排気不良、あるいは揮発性ガスや分解性ガス。

4.金型キャビティの表面に穴とピットがある。液体金属が注入された後、ガスは急速に膨張して液体金属を圧縮し、窒息孔を形成する。

5.金型キャビティの表面は錆びており、清掃されていない。

6.原材料(砂中子)の不適切な保管、使用前の予熱の怠り。

7.脱酸素剤の不良、または投与量の不足、不適切な操作。

以下は、空気穴(気泡、チョークホール、エアポケット)の発生を防ぐための簡単な方法である。

1、過度のガス膨張を避けるため、注湯温度を適切な範囲に管理する。

2、金型の予熱が十分で、良好な透磁率の使用、コーティングの適切な粒径(黒鉛など)、ガス排出を促進する。

3、ガス滞留の可能性を減らすため、傾斜注入法を採用する。

4、原材料は適切に換気乾燥した場所に保管する必要があり、使用する前に予熱する必要があります。

5、高効率脱酸素剤(マグネシウムなど)の選択、溶融物中のガスの効果的な除去。

縮みと収縮

形成の原因:

1、鋳型の作業温度が方向性凝固に必要な条件に達しないため、ガス排出が悪くなる。

2、コーティングの不適切な選択、異なる部分のコーティングの厚さの不正確な制御、ガスの脱出経路に影響を与える。

3.鋳型内の鋳物の配置がうまく設計されていないため、ガスの自然な流れや排出が妨げられる可能性がある。

4、注ぎ口の設計は、その相補的な収縮を十分に発揮することができないので、凝固過程で領域の一部が空洞を形成する。

5、注ぐ温度制御が適切ではありません、低すぎるガスの溶解度の増加につながる、高すぎるガスの膨張と保持を悪化させる。

予防の方法:

1.研削工具の温度を上げる;

2.コーティングの厚さを調節し、吹きかかって、コーティングは、ローカルコーティングの蓄積現象を形作らない;

3.金型の局所加熱、または局所断熱のための断熱材の使用;

4.局所冷却のために銅ブロックをはめ込んだホットジョイント;

5、金型に放熱器を設計するか、水などで局部冷却速度を速めるか、金型の外に水を噴射して散水する;

6、リムーバブル冷却ブロック、キャビティに配置回転、不十分な冷却の連続生産工程で冷却ブロック自体を避けるために;

7.加圧装置は金型ライザーに設計されている;

8.注湯システムの設計は正確であるべきであり、適切な注湯温度を選択すべきである。

溶融スラグの巻き込みまたは金属酸化物スラグの巻き込みを伴うスラグアイの問題は、鋳造工程でよく見られる欠陥である。

理由:スラグアイは主に合金の溶解工程と注湯工程(注湯システムの不適切な設計を含む)に起因し、鋳型自体がスラグホールの原因になることはなく、金属鋳型はスラグホールを避ける有効な方法の一つである。

予防と治療の方法:

1.注湯システムが正しく設定されているか、またはキャスティングファイバースクリーンが使用されている。

2.傾ける。

3.厳格な品質管理と溶融物の選択。

クラック(ホットクラック、コールドクラック)

形成の原因:

金型鋳造は、金型自体に譲歩がなく、冷却速度が速く、鋳物の内部応力が増加しやすく、開口部が早すぎたり遅すぎたり、注湯角度が小さすぎたり大きすぎたり、塗膜が薄すぎたりして、鋳物にひび割れが生じやすく、金型キャビティ自体にもひび割れが生じやすいため、欠陥が生じやすい。

予防と制御方法:1、注意は、均一な遷移の不均一な部分の鋳造肉厚、および適切なフィレットサイズの使用するように、鋳造構造の職人技に支払われるべきである。 3、金型の作業温度に注意を払う、金型の傾きを調整し、時間内に割れたコアを引き出し、鋳造徐冷を取り出す。

低温分離(融合不良)

形成の原因:

1、金型排気設計が不合理、2、作業温度が低すぎる、3、コーティング品質が悪い(人工、材料)、4、スプルー開口位置が適切でない、5、注湯速度が遅すぎるなど。

予防と制御方法:1、注排気システムの正しい設計、2、大型薄肉鋳物、コーティングが薄すぎてはならない、コーティングの適切な肥厚は、成形に資する、3、鋳型の作業温度の適切な上昇、4、傾斜注湯方法の使用、5、金属鋳型の注湯の機械振動の使用。

6つ目は、砂の穴(サンドホール)。

形成理由:砂中子表面の砂粒子が銅液に包まれ、鋳物表面に穴を形成するため。1、砂中子表面の強度が低く、焦げたり、完全に硬化していない。2、砂中子の大きさが外型と一致せず、鋳型を閉じたときに砂中子が押しつぶされる。3、鋳型が砂で汚染された黒鉛水に浸される。4、鋳造取鍋と注湯路で中子からこすり落とされた砂が銅水でキャビティに流される。

予防と管理方法:1、砂のコアの生産工程に厳格に従って、品質をチェックし、2、砂のコアと外型のサイズが一致している、3、タイムリーにインクをクリーンアップ、4、v、鋳造パッケージと砂のコアとの間の摩擦を避ける、砂のコアの下で、砂が金型キャビティ内の砂をきれいに吹くとき。