WIG- und MIG-Schweißverfahren für Aluminium: Technologievergleich, Betriebspunkte und industrielle Anwendungen

发布时间:2025-05-17 分类:Nachrichten 浏览量:7941

Die Herausforderungen und die Bedeutung des Aluminiumschweißens

Aluminiumlegierungen werden wegen ihres geringen Gewichts, ihrer hohen Festigkeit und ihrer Korrosionsbeständigkeit häufig in der Automobilindustrie, der Luft- und Raumfahrt und im Schiffbau eingesetzt. Die hohe Wärmeleitfähigkeit, die leichte Oxidation und die Empfindlichkeit gegenüber thermischen Rissen stellen den Schweißprozess jedoch vor große Herausforderungen. Bei Batterieträgern für neue Energiefahrzeuge beispielsweise muss die Schweißnaht sowohl hochfest als auch gasdicht sein, was mit herkömmlichen Verfahren nur schwer zu erreichen ist. Die WIG- und MIG-Schweißtechnologien bieten hierfür eine effiziente Lösung.

Aluminium Eigenschaften:

geringe DichteAluminiumlegierungen haben mit etwa 2,7 g/cm3 eine geringere Dichte als Stahl und Kupfer, so dass Produkte aus Aluminiumlegierungen leichter sind als Stahlprodukte mit demselben Volumen.

hohe FestigkeitAluminiumlegierungen haben eine hohe Festigkeit und Härte, die durch Wärmebehandlung deutlich erhöht werden kann.

Gute LeitfähigkeitAluminiumlegierungen haben eine bessere elektrische Leitfähigkeit als reines Kupfer und Stahl und können zur Herstellung leitfähiger Materialien wie Drähte und Kabel verwendet werden.

Gute KorrosionsbeständigkeitDie Oberfläche von Aluminiumlegierungen kann leicht eine dichte Oxidschicht mit guter Korrosionsbeständigkeit bilden.

WIG-Schweißtechnik im Detail

Verfahrensprinzip und Anlagenkonfiguration

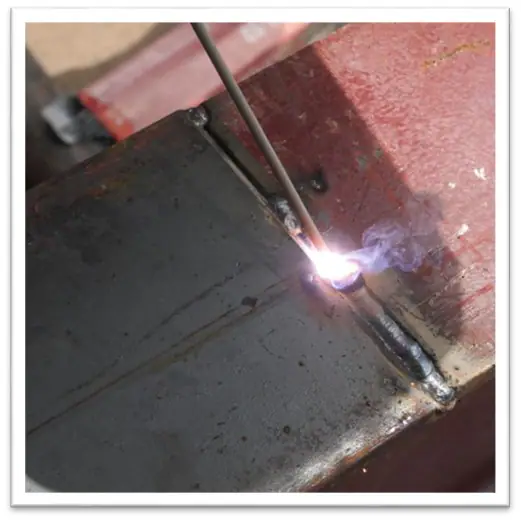

Beim WIG-Schweißen (Wolfram-Inertgas-Schutzgasschweißen) wird eine nicht geschmolzene Wolframelektrode verwendet, um ein Schmelzbad unter dem Schutz von Inertgas (Argon oder Helium) zu bilden. Das WIG-Schweißgerät kann die Oxidschicht (Al₂O₃) auf der Oberfläche der Aluminiumlegierung durch kathodische Zertrümmerung effektiv entfernen, was für das Schweißen von Aluminiumlegierungen der Serie 6 (z. B. 6061) und der Serie 5 (z. B. 5052) geeignet ist.

Betriebspunkte und Parametereinstellungen (am Beispiel der Aluminiumlegierung 6061)

- Behandlung vor dem Schweißen::

- Acetonreinigung zur Entfernung von Ölverschmutzungen, mechanisches Abschleifen der Oxidschicht mit einer Drahtbürste aus rostfreiem Stahl (verbotenes Schleifpapier zur Vermeidung von Kohlenstoffverschmutzung).

- Schweißtechnische Parameter::

- Stromstärke: 80-200A (AC-Pulsbetrieb, Basisstromkonten für 30%).

- Wolfram-Elektrode: Cerium-Wolfram-Elektrode (Durchmesser 2,4 mm, Spitze mit 30° Kegelwinkel geschliffen).

- Schutzgas: Argon (Reinheit ≥99.99%), Durchflussmenge 10-12L/min.

- Wahl des Schweißdrahtes: ER4043 (Siliziumgehalt 5%, gute Rissfestigkeit) oder ER5356 (Magnesiumgehalt 5%, hohe Festigkeit).

Stärken und Grenzen

- SchneidkanteSchöne, spritzerfreie Schweißnähte, geeignet für dünne Bleche (1-3 mm) und Präzisionsteile (z. B. elektronische Kühlkörper).

- etw. innerhalb bestimmter Grenzen einschränkenLangsame Schweißgeschwindigkeit (ca. 0,3m/min) und hohe Arbeitskosten.

MIG-Schweißtechnik im Detail

Verfahrensprinzip und Geräteauswahl

Beim MIG-Schweißen (Schmelzelektroden-Schutzgasschweißen) kommt ein kontinuierlicher Drahtvorschubmechanismus zum Einsatz, der sich für das Schweißen mitteldicker Bleche eignet. Das Push-Pull-Drahtvorschubsystem löst das Problem des schlechten Drahtvorschubs, der durch die Weichheit von Drähten aus Aluminiumlegierungen (z. B. ER5183) verursacht wird. Das Gasgemisch (Ar+He) verbessert die Lichtbogenstabilität und verringert die Porosität.

Betriebspunkte und Parametereinstellungen (am Beispiel der Aluminiumlegierung 5083)

- Behandlung vor dem Schweißen::

- Dicke Platten (>10 mm) müssen auf 80-120 °C vorgewärmt werden (um das Risiko thermischer Risse zu verringern).

- Fasenausführung: V-Fase (Winkel 60°-70°), stumpfe Kante 1-2mm.

- Schweißtechnische Parameter::

- Stromstärke: 220-260A (Doppelimpulsmodus, Niederfrequenzimpuls zur Reduzierung von Spritzern).

- Spannung: 24-26V, Drahtvorschubgeschwindigkeit 8m/min.

- Schutzgas: Ar (80%) + He (20%), Durchflussmenge 18-20L/min.

Stärken und Grenzen

- SchneidkanteHohe Effizienz (Geschwindigkeit bis zu 1,2 m/min), geeignet für die Massenproduktion von langen Schweißnähten, wie z. B. bei Fahrzeugrahmen.

- etw. innerhalb bestimmter Grenzen einschränkenSpritzersteuerung ist schwierig (die Impulsparameter müssen optimiert werden) und die Anfangsinvestition in die Ausrüstung ist hoch (etwa 500.000 $ für das Robotersystem).

WIG vs. MIG: Leitfaden zur Verfahrensauswahl

| Vergleichszeitraum | WIG-Schweißen | MIG-Schweißen |

|---|---|---|

| Anwendbare Dicke | 1-6mm (Blatt) | 3-25 mm (mittlere und dicke Platten) |

| Qualität der Schweißnaht | Hohe Präzision, kein Spritzen | Hohe Effizienz, Spritzwasserschutz |

| (Herstellungs-, Produktions- usw.) Kosten | Arbeitskosten in Prozent von 60% | Kostenanteil für Ausrüstung und Verbrauchsmaterial 70% |

| typische Anwendung | Luft- und Raumfahrthäute, Elektronikgehäuse | Schiffsdecks, Kfz-Strukturteile |

Normen für die Prävention, Kontrolle und Inspektion von Schweißfehlern

5.1 Lösungen für häufige Mängel

- LuftblasenSchutzgas: Achten Sie auf die Reinheit des Schutzgases (Argontaupunkt ≤ -50°C) und reinigen Sie den Grundwerkstoff vor dem Schweißen gründlich.

- thermischer RissWählen Sie ER5356-Draht mit hohem Mg-Gehalt (Mg/Si>1,5) und steuern Sie die Zwischenlagentemperatur <100℃.

- ungesichertErhöhen Sie den Strom 10%-15% und reduzieren Sie die Schweißgeschwindigkeit auf 0,8m/min (MIG-Schweißen).

5.2 Erkennungsmethoden

- Sichtprüfung (VT)Erkennung von Rissen und Kanten auf der Oberfläche der Schweißnaht unter Bezugnahme auf ISO 10042.

- Röntgenprüfung (RT)AWS D1.2: Gemäß den Anforderungen von AWS D1.2 ist der Durchmesser der Luftlöcher ≤ 1,5 mm geeignet.

6. häufig gestellte Fragen (FAQ)

Q1: Kann das WIG-Schweißen zum Schweißen von Aluminiumlegierungen mit Gleichstrom verwendet werden?

- NEIN! Gleichstrom-WIG kann die Oxidschicht nicht aufbrechen, es muss Wechselstrom verwendet werden.

Q2:Wie löst man das Problem der starken Spritzerbildung beim MIG-Schweißen?

- Wechseln Sie in den Doppelpulsmodus, reduzieren Sie den Spitzenstrom (Beispiel: von 300A auf 260A) und erhöhen Sie das Heliumverhältnis auf 30%.

F3: Ist nach dem Schweißen eine Wärmebehandlung erforderlich?

- Aluminiumlegierungen der Serie 6 (z. B. 6061) müssen nach dem Schweißen lösungsgeglüht werden (530 ℃ × 2h Wasserabschreckung + 180 ℃ × 8h Alterung), um die Festigkeit wiederherzustellen.