The Definitive Guide to Centrifugal Casting Technology: Principles/Processes/Industrial Applications Analysis

发布时间:2025-02-23 分类:Nachrichten 浏览量:7576

Was ist Schleuderguss?

Schleuderguss ist durch die Zentrifugalkraft durch die rotierende Form (bis zu 150-mal die Schwerkraft) wird flüssiges Metall in die High-Speed-Rotation (in der Regel 250 ~ 1500r / min) gegossen werden, so dass die Zentrifugalkraft unter der Wirkung des Gießens und Erstarrung und die Bildung von Gießen der flüssigen Formgebung Prozess. Das Verfahren ist besonders geeignet für die Herstellung von Schiffsmotor Zylinderlaufbuchse, Luft-und Raumfahrt Hochtemperatur-Teile und andere harte Arbeitsbedingungen Produkte - mehr Messdaten zeigen, dass die Schleuderguss Aluminium-Legierung Teile der Zugfestigkeit als die traditionellen Sandguss zu verbessern 25% oben.

Wie Schleuderguss funktioniert

Das Schleudergussverfahren beginnt mit dem Einspritzen von flüssigem Metall in eine rotierende Hochtemperaturform. Je nach den spezifischen Anforderungen der Konstruktion kann die Form vertikal oder horizontal rotieren.

Bei diesem Verfahren wird das flüssige Metall durch die Zentrifugalkraft gleichmäßig in der Form verteilt, und zwar mit einem Druck, der fast das Mehrfache der Schwerkraft beträgt. Dieser Druck sorgt dafür, dass das Gussteil frei von Rissen sowie Mikro- und Makrofehlern ist. Dies ist dem konventionellen Druckgussverfahren sehr ähnlich, bei dem ebenfalls durch die Anwendung von Druck die Produktfehler insgesamt reduziert werden.

Beim Füllen der Form wird das dichtere flüssige Metall gegen die Innenwand der rotierenden Form gedrückt. Außerdem erstarrt das dichte Metall von der äußeren radialen Mitte aus, während die weniger dichten Stoffe und Verunreinigungen zum äußeren Durchmesser hin aufschwimmen.

Nach der Aushärtung wird das gesamte Teil aus der Form entnommen und anschließend maschinell bearbeitet, um etwaige Verunreinigungen an den Rändern des Teils zu entfernen. Das Endergebnis ist ein hochwertiges Material ohne innere Hohlräume oder Blasen.

Nachfolgend sind die einfachen Schritte des grundlegenden Schleudergussverfahrens aufgeführt, sobald die Form vorbereitet ist:

- Der erste Schritt ist, wie bei jedem Gießverfahren, das Erhitzen des Metalls über seinen Schmelzpunkt.

- Der zweite Schritt ist das Drehen der Form zur Vorbereitung des Gießens. Normalerweise liegt die Rotationsgeschwindigkeit zwischen 300 und 3000 Umdrehungen pro Minute, wobei die tatsächliche Geschwindigkeit von den Besonderheiten des Projekts abhängt.

- Als Nächstes folgt der Schritt des Gießens. Dieser Vorgang ist relativ einfach und erfordert keine besondere Vorbereitung, doch ist besondere Vorsicht geboten, da das Gießen erfolgt, während sich die Form dreht.

- Sobald der Gussvorgang abgeschlossen ist, beginnt automatisch der nächste Schritt. Die Rotation unterstützt nicht nur den Abkühlungsprozess, sondern erzeugt auch einen ausreichenden Druck in der Form, um sicherzustellen, dass keine mit dem Gießprozess verbundenen Fehler auftreten.

- Nach dem Abkühlen ist der nächste Schritt ähnlich wie bei jedem anderen Gießverfahren. Entfernen Sie einfach die Form aus der Drehvorrichtung und entnehmen Sie das Material aus dem Gussteil.

- Schließlich wird das Endprodukt fertiggestellt. Durch die Zentrifugalrotation werden Verunreinigungen im Material an die Ränder gedrückt, und die Entfernung dieser Verunreinigungen durch die Bearbeitung führt zu einem Produkt der gewünschten Qualität.

Zwei Typen von Schleudergussmaschinen

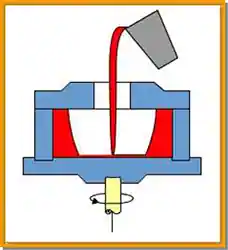

Vertikales Schleudergussverfahren

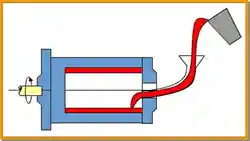

Horizontales Schleudergussverfahren

Vertikales Schleudergussverfahren

Sie wird hauptsächlich für die Herstellung von runden Gussstücken mit einer Höhe kleiner als der Durchmesser verwendet, manchmal ist es auch möglich, mit dieser Schleudergussmaschine geformte Gussstücke zu gießen..Durch den stabilen Aufbau der Vertikalgießmaschine ist es möglich, nicht nur Metallsorten, sondern auch Nichtmetallsorten wie Sand und geschmolzene Formschalen zu verwenden.

Horizontales Schleudergussverfahren

Sie wird hauptsächlich für die Herstellung von Hülsen- und Rohrgussteilen verwendet, deren Länge größer als der Durchmesser ist.

Drei Arten von Schleuderguss

| Typologie | Produktkoffer | Ningbo Hexin Craft Durchbruch |

|---|---|---|

| Echtes Schleudergießen | Diesel-Zylinderlaufbuchse (HT300) | Bimetallische Verbundgusstechnologie |

| Semi-Zentrifugalguss | Bremsscheiben für Hochgeschwindigkeitszüge (ADI-Material) | Graphit-Kalteisen-Erregungs-Kühlsystem |

| Zentrifugation | Hydraulisches Ventilgehäuse (ZL104) | Vakuumgestützte Gießtechnik |

Merkmale des Schleudergusses

(1) Die Gussstücke sind unter der Einwirkung der Zentrifugalkraft kristallisiert, haben eine dichte Organisation, keine Fehler wie Lunker, Lunkerlockerungen, Luftlöcher, Schlackeneinschlüsse usw. und gute mechanische Eigenschaften.

(2) Beim Gießen von runden Hohlkörpern kann auf den Kern und das Gießsystem verzichtet werden, was den Prozess vereinfacht und Metall spart.

(3) zur Erleichterung der Herstellung von bimetallischen Gussteilen, wie z. B. Stahl-Buchsen gegossen Kupfer Futter, die Bindung Oberfläche ist stark, verschleißfest, kann Kupfer-Legierung zu speichern.

(4) Schleuderguss internen Oberflächenrauhigkeit, Größe ist nicht leicht zu kontrollieren, müssen die Bearbeitung Zulage zu erhöhen, um die Qualität der Gussteile zu gewährleisten, und ist nicht geeignet für die Herstellung von einfachen Entmischung der Legierung.

Vorteile des Schleudergusses::

(1) Bei der Herstellung von Hohlkörpern im Schleudergussverfahren können Kern, Gießsystem und Speiser weggelassen werden.

(2) Durch die Rotation des flüssigen Metalls in der daraus resultierenden Zentrifugalkraft, die Dichte des Metalls wird an die Außenwand gedrückt, während die Dichte des Gases, Schlacke auf die freie Oberfläche der freien Bewegung, die Bildung von gerichteten Erstarrung von außen nach innen, so dass die komplementäre Schrumpfung der Bedingungen, die Gießerei Organisation der dichten, gute mechanische Eigenschaften.

(3) zur Erleichterung des Gießens von "bi-metallischen" Buchsen und Fliesen, wie in der Stahl-Buchsen gießen eine dünne Schicht von Kupfer-Buchsen, können die teureren Kupfer.

(4) Gutes Füllvermögen.

(5) Beseitigung und Verringerung des Verbrauchs in Gießanlagen und Steigleitungen.

Nachteile des Schleudergusses:

(1) Die freie Oberfläche im Inneren des Gussteils ist rau, mit großen Maßabweichungen und schlechter Qualität.

(2) Es ist nicht geeignet für Legierungen mit hoher Dichteseigerung (z. B. Bleibronze) und Leichtmetalllegierungen wie Aluminium und Magnesium.

Anwendung Schleuderguss

Schleuderguss wird hauptsächlich verwendet fürMassenproduktion von Gussrohren und RohrstückenDie Produkte können zur Herstellung einer breiten Palette von Erzeugnissen verwendet werden, wie z. B. Eisenrohre, Kupferbuchsen, Zylinderlaufbuchsen, bimetallische stahlummantelte Kupferbuchsen, hitzebeständige Stahlwalzen, nahtlose Stahlrohrrohlinge, Trockentrommeln für Papiermaschinen usw., und können auch für folgende Zwecke verwendet werdenHerstellung von Gussteilen für Räderwie z. B. Pumpenräder und Motorrotoren.

Vergleich von Schleuderguss und anderen Gießverfahren

| Gießverfahren | Sandguss | Feinguss | Metallformung | Druckgießen | Niederdruckguss | Schleuderguss |

| Anwendbare Metalle | willkürlich | Uneingeschränkt, überwiegend Stahlguss | Uneingeschränkt, überwiegend Nichteisen-Legierungen | Aluminium, Zink, Magnesium und andere Legierungen mit niedrigem Schmelzpunkt | Überwiegend Nichteisenlegierungen, auch in Stahlguss und Gusseisen verwendet | Hauptsächlich Gusseisen und Stahlguss |

| Bandbreite der Gussqualität | Unbeschränkt | In der Regel weniger als25kg | Hauptsächlich kleine und mittlere Gussteile | In der Regel weniger als10kgDie Gussteile können auch für mittelgroße Gussteile verwendet werden. | Hauptsächlich kleine und mittlere Gussteile | Unbeschränkt |

| Produktionsvolumen | Unbeschränkt | Serien- und Massenproduktion sowie Einzelstück- und Kleinserienfertigung. | Charge, Herstellung in loser Schüttung | Charge, Herstellung in loser Schüttung | Charge, Herstellung in loser Schüttung | Charge, Herstellung in loser Schüttung |

| Maßtoleranzen beim Gießen (mm) | 100±1.0 | 100±0.3 | 100±0.4 | 100±0.3 | 100±0.4 | |

| Oberflächenrauhigkeit von Gussteilen | rauere | Ra25~Ra3.2 | Ra25~Ra12.5 | Ra6.3~Ra1.6 | Ra25~Ra6.3 | Rauhigkeit der inneren Oberfläche |

| Gusskornorganisation im gegossenen Zustand | Grobkorn | Grobkorn | Getreide | Feinkörnig, mit vielen inneren Poren | Getreide | |

| Toleranz (d. h. zulässiger Fehler) | älteste | Geringe oder keine Verarbeitung | wenige | Geringe oder keine Verarbeitung | vergleichsweise gering | Große Bearbeitungszugaben auf Innenflächen |

| Produktivität (allgemeiner Grad der Mechanisierung) | Niedrig, mittel | Niedrig, mittel | Mittel und hoch | Oberste | Mitte | Mittel und hoch |

| Mindestwandstärke von Gussstücken (mm) | 3.0 | im Allgemeinen0.7 | Aluminium2~3 | 0.5~1.0 | üblich2.0 |

FAQallgemeine Probleme

F1: Wie groß dürfen die Schleudergussteile maximal sein, die bearbeitet werden können?

→ Durchmesser Φ2,5 m x Länge 8 m (Gewicht eines einzelnen Stücks 20 Tonnen)

F2: Wie lässt sich das Problem der Entmischung beim Schleuderguss lösen?

→ Empfohlenes Programm: AnnahmeGepulstes elektromagnetisches Feld + Gradientenkühlungzusammengesetztes Verfahren

F3: Ist es wirtschaftlich, kleine Versuchschargen herzustellen?

→ <50 Stück wird Sandguss empfohlen, da die Kosten für die Form zu hoch sind.