Определяющее руководство по технологии центробежного литья: анализ принципов/процессов/промышленного применения

发布时间:2025-02-23 分类:общественная информация 浏览量:.7578

Что такое центробежное литье?

Центробежное литье является через центробежную силу, создаваемую вращающейся формы (до 150 раз сила тяжести) будет жидкий металл заливается в высокоскоростное вращение (обычно 250 ~ 1500r/min) так, что центробежная сила под действием литья и затвердевания и формирования литья жидкости процесса формирования. Процесс особенно подходит для изготовления гильзы цилиндра морского двигателя, аэрокосмической высокой температуры частей и других жестких условиях работы продуктов - более измеренных данных показывают, что центробежное литье алюминиевого сплава частей прочность на разрыв, чем традиционные песчаного литья для повышения 25% выше.

Как работает центробежное литье

Процесс центробежного литья начинается с впрыска жидкого металла во вращающуюся высокотемпературную форму. В зависимости от конкретных требований к конструкции форма может вращаться вертикально или горизонтально.

Во время этого процесса центробежная сила равномерно распределяет жидкий металл внутри формы под давлением, в несколько раз превышающим силу тяжести. Это давление обеспечивает отсутствие трещин, а также микро- и макродефектов в отливке. Это очень похоже на обычный процесс литья под давлением, который также снижает общее количество дефектов в изделии за счет давления.

По мере заполнения формы более плотный жидкий металл прижимается к внутренней стенке вращающейся формы. Кроме того, плотный металл затвердевает в направлении от внешнего радиального центра, а менее плотные вещества и примеси всплывают к внешнему диаметру.

По окончании затвердевания вся деталь извлекается из формы, а затем подвергается механической обработке для удаления любых загрязнений, оставшихся по краям детали. В итоге получается высококачественный материал без внутренних пустот и пузырьков.

Вот простые этапы основного процесса центробежного литья после подготовки формы:

- Первым шагом, как и в любом процессе литья, является нагрев металла выше температуры плавления.

- Второй этап - вращение формы для подготовки к заливке. Как правило, скорость вращения составляет от 300 до 3000 оборотов в минуту, хотя фактическая скорость зависит от специфики проекта.

- Далее следует этап заливки. Этот процесс относительно прост и не требует особой подготовки, однако необходимо соблюдать особую осторожность, поскольку заливка происходит при вращении формы.

- После завершения литья автоматически начинается следующий этап. Вращение не только помогает процессу охлаждения, но и создает достаточное давление в форме, чтобы исключить возникновение дефектов, связанных с процессом литья.

- После охлаждения следующий шаг аналогичен любому другому процессу литья. Просто снимите форму с вращающегося устройства и удалите материал из отливки.

- И наконец, готовый продукт. Центробежное вращение выталкивает примеси в материале к краям, и их удаление путем механической обработки приводит к получению продукта требуемого качества.

Два типа центробежных литейных машин

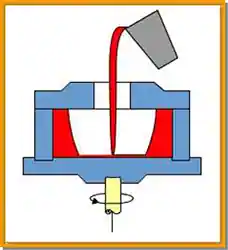

Вертикальное центробежное литье

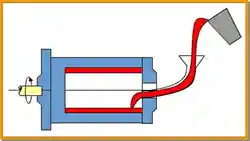

Горизонтальное центробежное литье

Вертикальное центробежное литье

В основном используется для производства круглых отливок с высотой меньше диаметра, иногда с помощью этой центробежной литейной машины можно отливать и фасонные отливки..Благодаря стабильной установке вертикальной литейной машины, можно использовать не только металлические, но и неметаллические типы, такие как песок и расплавленные оболочки форм.

Горизонтальное центробежное литье

В основном используется для производства гильз и трубных отливок длиной больше диаметра.

Три типа центробежного литья

| типология | Футляры для продуктов | Нинбо Хексин Крафт Прорыв |

|---|---|---|

| Истинное центробежное литье | Гильза цилиндра дизельного двигателя (HT300) | Технология литья биметаллических композитов |

| Полуцентробежное литье | Тормозные диски для высокоскоростных рельсов (материал ADI) | Графитовая система охлаждения возбуждения холодным железом |

| центрифугирование | Корпус гидравлического клапана (ZL104) | Технология вакуумного литья |

Характеристики центробежного литья

(1) Отливки кристаллизуются под действием центробежной силы, имеют плотную структуру, не имеют дефектов, таких как усадочные отверстия, усадочное ослабление, воздушные отверстия, скопление шлака и т.д., и обладают хорошими механическими свойствами.

(2) При отливке круглых полых отливок можно отказаться от стержня и системы заливки, что упрощает процесс и экономит металл.

(3) для облегчения изготовления биметаллических отливок, таких как стальные втулки, отлитые из медной футеровки, поверхность склеивания прочная, износостойкая, может сэкономить медный сплав.

(4) центробежное литье грубая внутренняя поверхность, размер не легко контролировать, необходимо увеличить припуск на механическую обработку для обеспечения качества отливок, и не подходит для производства легкой сегрегации сплава.

Преимущества центробежного литья::

(1) При производстве отливок полых вращающихся тел методом центробежного литья, стержень, система заливки и стояк могут быть опущены.

(2) Из-за вращения жидкого металла в результирующей центробежной силы, плотность металла выталкивается к внешней стенке, в то время как плотность газа, шлака к свободной поверхности свободного движения, формирование направленного затвердевания снаружи внутрь, так что дополнительная усадка условий, организация литья плотной, хорошие механические свойства.

(3) для облегчения отливки "биметаллических" втулок и плиток, например, в стальные втулки заливается тонкий слой медных втулок, что позволяет сэкономить более дорогую медь.

(4) Хорошая наполняемость.

(5) Устранение и сокращение потребления в наливных системах и стояках.

Недостатки центробежного литья:

(1) Свободная поверхность внутри отливки неровная, с большими погрешностями размеров и низким качеством.

(2) Он не подходит для сплавов с высокой плотностью сегрегации (например, свинцовой бронзы) и легких сплавов, таких как алюминий и магний.

Применение центробежное литье

Центробежное литье в основном используется дляМассовое производство отливок из труб и трубокПродукция может использоваться для производства широкого спектра изделий, таких как железные трубы, медные втулки, гильзы цилиндров, медные втулки из биметаллической стали, ролики из жаропрочной стали, заготовки бесшовных стальных труб, сушильные барабаны для бумагоделательных машин и т.д., а также может быть использована дляПроизводство колесных отливокНапример, колеса насосов и роторы двигателей.

Сравнение центробежного литья и других процессов литья

| Метод литья | песчаное литьё | литьё по выплавляемым моделям | металлическое литьё | Литье под высоким давлением | литье под низким давлением | центробежное литьё |

| Применяемые металлы | произвольно | Без ограничений, преимущественно из литой стали | Без ограничений, преимущественно цветные сплавы | Алюминий, цинк, магний и другие сплавы с низкой температурой плавления | В основном цветные сплавы, также используется в литье стали и чугуна | В основном чугун и литая сталь |

| Диапазон качества литья | неограниченный | Как правило, меньше, чем25 кг | В основном мелкие и средние отливки | Как правило, меньше, чем10 кгОтливки можно использовать и для отливок среднего размера. | В основном мелкие и средние отливки | неограниченный |

| объём производства | неограниченный | Серийное и массовое, а также штучное и мелкосерийное производство. | Партия, производство навалом | Партия, производство навалом | Партия, производство навалом | Партия, производство навалом |

| Допуски на размеры отливки (мм) | 100±1.0 | 100±0.3 | 100±0.4 | 100±0.3 | 100±0.4 | |

| Шероховатость поверхности отливок | грубее | Ra25~Ra3.2 | Ra25~Ra12.5 | Ra6.3~Ra1.6 | Ra25~Ra6.3 | Шероховатость внутренней поверхности |

| Отливка зерновой организации в состоянии отливки | крупное зерно | крупное зерно | зерно | Мелкозернистая, с многочисленными внутренними порами | зерно | |

| допуск (т.е. допустимая погрешность) | Старейший | Небольшая обработка или ее отсутствие | несколько | Небольшая обработка или ее отсутствие | сравнительно небольшой | Большие припуски на обработку внутренних поверхностей |

| Производительность (общий уровень механизации) | Низкий, средний | Низкий, средний | Средний и высокий | supreme | середина | Средний и высокий |

| Минимальная толщина стенок отливок (мм) | 3.0 | в целом0.7 | алюминий2~3 | 0.5~1.0 | обычно2.0 |

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫобщие проблемы

Вопрос 1: Какой максимальный размер деталей центробежного литья может быть обработан?

→ диаметр Φ2,5 м × длина 8 м (вес одной детали 20 тонн)

Вопрос 2: Как решить проблему сегрегации при центробежном литье?

→ Рекомендуемая программа: усыновлениеИмпульсное электромагнитное поле + градиентное охлаждениекомпозитный процесс

Q3: Экономично ли делать небольшие пробные партии?

→ <50 штук рекомендуется литье в песок, стоимость формы слишком высока