O Guia Definitivo da Tecnologia de Fundição Centrífuga: Princípios/Processos/Análise de Aplicações Industriais

发布时间:2025-02-23 分类:informação pública 浏览量:7577

O que é a fundição centrífuga?

A fundição centrífuga é feita através da força centrífuga gerada pelo molde rotativo (até 150 vezes a força da gravidade) e o metal líquido é vertido para a rotação de alta velocidade (normalmente 250 ~ 1500r/min), de modo a que a força centrífuga sob a ação da fundição e da solidificação e a formação da fundição do processo de formação do líquido. O processo é particularmente adequado para o fabrico de camisas de cilindro de motores marítimos, peças aeroespaciais de alta temperatura e outros produtos de condições de trabalho difíceis - mais dados medidos mostram que a fundição centrífuga de peças de liga de alumínio de resistência à tração do que a fundição em areia tradicional para aumentar o 25% ou mais.

Como funciona a fundição centrífuga

O processo de fundição centrífuga começa com a injeção de metal líquido num molde rotativo e de alta temperatura. Dependendo dos requisitos específicos do projeto, o molde pode ser rodado verticalmente ou horizontalmente.

Durante este processo, a força centrífuga distribui uniformemente o metal líquido no interior do molde a uma pressão próxima de várias vezes a força da gravidade. Esta pressão aplicada assegura que a peça fundida está isenta de fissuras, bem como de micro e macro defeitos. Isto é muito semelhante ao processo convencional de fundição sob pressão, que também reduz os defeitos gerais do produto através da aplicação de pressão.

À medida que o molde é preenchido, o metal líquido mais denso é empurrado contra a parede interna do molde rotativo. Além disso, o metal denso solidifica direcionalmente a partir do centro radial exterior, enquanto as substâncias menos densas e as impurezas flutuam para o diâmetro exterior.

Uma vez concluída a solidificação, toda a peça é retirada do molde e, em seguida, maquinada para remover quaisquer impurezas deixadas nos bordos da peça. O resultado final é um material de alta qualidade, sem vazios ou bolhas internas.

Eis os passos simples do processo básico de fundição centrífuga depois de o molde estar preparado:

- O primeiro passo, como em qualquer processo de fundição, é aquecer o metal acima do seu ponto de fusão.

- O segundo passo é rodar o molde em preparação para o vazamento. Normalmente, a velocidade de rotação situa-se entre 300 e 3000 rotações por minuto, embora a velocidade real dependa das especificidades do projeto.

- Segue-se a fase de vazamento. Este processo é relativamente simples e não requer qualquer preparação especial, mas é necessário um cuidado extra porque o vazamento ocorre enquanto o molde está a rodar.

- Assim que a fundição estiver concluída, o passo seguinte começa automaticamente. A rotação não só ajuda o processo de arrefecimento, como também gera pressão suficiente no molde para garantir que não ocorrem defeitos associados ao processo de fundição.

- Após o arrefecimento, o passo seguinte é semelhante a qualquer outro processo de fundição. Basta retirar o molde do dispositivo rotativo e remover o material da peça fundida.

- Finalmente, o produto final é acabado. A rotação centrífuga empurra as impurezas do material para as arestas, e a remoção destas impurezas por maquinagem resulta num produto com a qualidade desejada.

Dois tipos de máquinas de fundição centrífuga

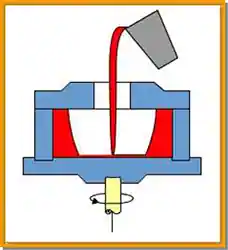

Fundição centrífuga vertical

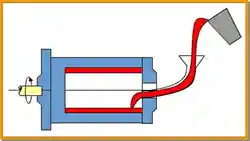

Fundição centrífuga horizontal

Fundição centrífuga vertical

É utilizada principalmente para a produção de peças fundidas redondas com uma altura inferior ao diâmetro, por vezes também é possível vazar peças fundidas moldadas com esta máquina de fundição centrífuga..Devido à instalação estável da máquina de fundição vertical, é possível utilizar não só tipos de metal, mas também tipos não metálicos, como areia e conchas de molde fundido.

Fundição centrífuga horizontal

É principalmente utilizado para a produção de peças fundidas de mangas e tubos com comprimentos superiores ao diâmetro.

Três tipos de fundição centrífuga

| tipologia | Caixas de produtos | Ningbo Hexin Craft Breakthrough |

|---|---|---|

| Fundição centrífuga verdadeira | Camisa de cilindro diesel (HT300) | Tecnologia de fundição de compósitos bimetálicos |

| Fundição semi-centrífuga | Discos de travão para comboios de alta velocidade (material ADI) | Sistema de arrefecimento de excitação de ferro frio de grafite |

| centrifugação | Corpo da válvula hidráulica (ZL104) | Tecnologia de fundição assistida por vácuo |

Caraterísticas da fundição centrífuga

(1) As peças fundidas são cristalizadas sob a ação da força centrífuga, com uma organização densa, sem defeitos, tais como orifícios de retração, afrouxamento de retração, orifícios de ar, aprisionamento de escória, etc., e boas propriedades mecânicas.

(2) Ao fundir peças ocas redondas, o núcleo e o sistema de vazamento podem ser omitidos, simplificando o processo e economizando metal.

(3) para facilitar o fabrico de peças fundidas bimetálicas, tais como buchas de aço fundidas com revestimento de cobre, a superfície de ligação é forte, resistente ao desgaste, pode poupar liga de cobre.

(4) a rugosidade da superfície interna da fundição centrífuga, o tamanho não é fácil de controlar, é necessário aumentar a margem de maquinação para garantir a qualidade das peças fundidas e não é adequado para a produção de uma fácil segregação da liga.

Vantagens da fundição centrífuga::

(1) Ao produzir peças fundidas ocas de corpo rotativo por fundição centrífuga, o núcleo, o sistema de vazamento e o riser podem ser omitidos.

(2) Devido à rotação do metal líquido na força centrífuga resultante, a densidade do metal é empurrada para a parede exterior, enquanto a densidade do gás, escória para a superfície livre do movimento livre, a formação de solidificação direcional do exterior para o interior, de modo que o encolhimento complementar das condições, a organização de fundição de densas, boas propriedades mecânicas.

(3) para facilitar a fundição de casquilhos e ladrilhos "bimetálicos", por exemplo, nos casquilhos de aço fundir uma fina camada de casquilhos de cobre, pode poupar o cobre mais caro.

(4) Boa capacidade de enchimento.

(5) Eliminação e redução dos consumos nos sistemas de vazamento e nos tubos de subida.

Desvantagens da fundição centrífuga:

(1) A superfície livre no interior da peça fundida é rugosa, com grandes erros dimensionais e de má qualidade.

(2) Não é adequado para ligas com elevada densidade de segregação (por exemplo, bronze-chumbo) e ligas leves como o alumínio e o magnésio.

Aplicação de fundição centrífuga

A fundição centrífuga é utilizada principalmente paraProdução em massa de peças fundidas para tubos e canosOs produtos podem ser utilizados para produzir uma vasta gama de produtos, tais como tubos de ferro, casquilhos de cobre, revestimentos de cilindros, casquilhos de cobre bimetálicos com suporte de aço, rolos de aço resistentes ao calor, tubos de aço sem costura, tambores de secagem para máquinas de papel, etc., e podem também ser utilizados paraProdução de peças fundidas para rodascomo as rodas das bombas e os rotores dos motores.

Comparação entre a fundição centrífuga e outros processos de fundição

| Método de fundição | fundição em areia | fundição por cera perdida | moldagem de metais | Fundição injectada a alta pressão | fundição a baixa pressão | fundição centrífuga |

| Metais aplicáveis | arbitrariamente | Sem restrições, predominantemente em aço fundido | Sem restrições, principalmente ligas não ferrosas | Alumínio, zinco, magnésio e outras ligas de baixo ponto de fusão | Predominantemente ligas não ferrosas, também utilizadas em aço fundido e ferro fundido | Principalmente ferro fundido e aço fundido |

| Gama de qualidade de fundição | sem restrições | Geralmente, menos de25 kg | Principalmente peças fundidas de pequena e média dimensão | Geralmente, menos de10 kgAs peças fundidas também podem ser utilizadas para peças fundidas de tamanho médio. | Principalmente peças fundidas de pequena e média dimensão | sem restrições |

| volume de produção | sem restrições | Produção em lotes e em série, bem como produção de peças individuais e de pequenos lotes. | Lote, fabrico a granel | Lote, fabrico a granel | Lote, fabrico a granel | Lote, fabrico a granel |

| Tolerâncias dimensionais de fundição (mm) | 100±1.0 | 100±0.3 | 100±0.4 | 100±0.3 | 100±0.4 | |

| Rugosidade da superfície de peças fundidas | mais áspero | Ra25~Ra3.2 | Ra25~Ra12.5 | Ra6.3~Ra1.6 | Ra25~Ra6.3 | Rugosidade da superfície interior |

| Organização de grãos de fundição no estado fundido | grão grosso | grão grosso | grãos | De grão fino, com muitos poros internos | grãos | |

| tolerância (ou seja, erro permitido) | mais antigo | Pouca ou nenhuma transformação | poucos | Pouca ou nenhuma transformação | comparativamente pequeno | Grandes folgas de maquinagem nas superfícies internas |

| Produtividade (nível geral de mecanização) | Baixa, média | Baixa, média | Médio e elevado | supremo | médio | Médio e elevado |

| Espessura mínima da parede das peças vazadas (mm) | 3.0 | em geral0.7 | alumínio2~3 | 0.5~1.0 | habitual2.0 |

FAQproblemas comuns

Q1: Qual é o tamanho máximo das peças de fundição centrífuga que podem ser processadas?

→ diâmetro Φ2,5m × comprimento 8m (peso da peça única 20 toneladas)

Q2: Como resolver o problema da segregação na fundição centrífuga?

→ Programa recomendado: adoçãoCampo eletromagnético pulsado + arrefecimento por gradienteprocesso composto

Q3: É económico fazer pequenos lotes de ensaio?

→ <50 peças recomenda-se a fundição em areia, os custos do molde são demasiado elevados