Processo de fundição em areia

发布时间:2024-10-08 分类:informação pública 浏览量:12837

O que é a fundição em areia?

A fundição em areia, também conhecida como fundição em areia, é um método consagrado pelo tempo de processo de fundição com uma vasta gama de aplicações em todo o mundo. O processo de produção de peças fundidas utiliza areia ligada a argila (ou outros materiais como gesso, silicone, etc., feitos de areia) como material de moldagem. O princípio consiste em tirar partido da suavidade e facilidade de moldagem do molde de areia, deitar o metal fundido no molde de areia e, quando o metal solidificar, partir o molde de areia para obter a peça fundida desejada. Aplicado numa variedade de metais, fundição em areia de alumínio comum, fundição em areia de ferro, fundição em areia de cobre, agora deixe a fábrica de fundição de liga de alumínio na ChinaNingbo HexinO processo de fundição em areia é explicado em pormenor.

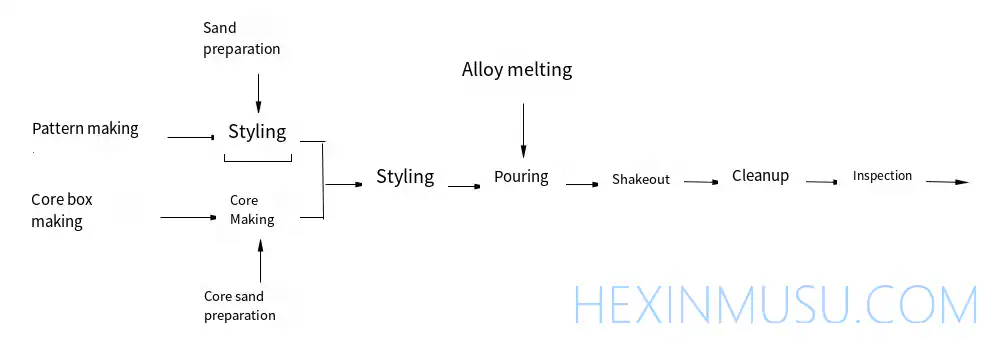

Fluxo de processo convencional para a produção de fundição em areia

Processo de fundição em areia

(1) Preparação da areia de moldagem e da areia do núcleo

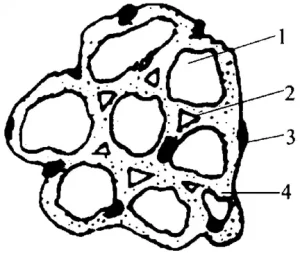

Os materiais de moldagem para a fundição em areia são principalmente a areia utilizada para fazer o molde de areia e a areia do núcleo utilizada para fazer o núcleo de areia. Normalmente, a areia é feita de areia crua (areia da montanha ou areia do rio), argila e água misturada numa determinada proporção, da qual cerca de 9% de argila, cerca de 6% de água, o resto da areia crua. Por vezes, é também adicionada uma pequena quantidade de aditivos, como pó de carvão, óleo vegetal, aparas de madeira, etc., para melhorar o desempenho da areia e da areia do núcleo. A estrutura da areia compactada é mostrada na figura.

Diagrama esquemático da estrutura da areia 1 - grãos de areia 2 - vazios

3 - Fixação 4 - Membrana de argila

A areia do núcleo é geralmente preparada à mão devido à sua baixa procura.

O ambiente em que o núcleo é duro, por isso os requisitos de desempenho da areia do núcleo do que a areia alta, enquanto o aglutinante de areia do núcleo (argila, óleo, etc.) do que a proporção do aglutinante na areia é maior do que a da areia, por isso a sua permeabilidade não é tão boa como a areia, o núcleo deve ser feito para fazer um canal respirável (buracos); a fim de melhorar o rendimento do núcleo a ser adicionado para adicionar aditivos, tais como aparas de madeira.

Algumas pequenas peças de fundição exigentes são frequentemente fabricadas com núcleos de areia de óleo (óleo de tungue + areia, cozido até obter uma cor castanha amarelada).

(2) Propriedades da areia do tipo

A qualidade da areia afecta diretamente a qualidade das peças fundidas, a má qualidade da areia fará com que os produtos de fundição em areia produzam porosidade, tracoma, areia pegajosa, areia e outros defeitos. Uma boa areia deve ter as seguintes propriedades

- ① Permeabilidade ao gás O desempenho da areia do molde para deixar o gás passar é chamado de permeabilidade ao gás. Metal de alta temperatura derramando na fundição, o tipo é preenchido com um grande número de gases, esses gases devem ser fundidos a partir da fundição da descarga suave, caso contrário, a fundição produzirá porosidade, subenchimento e outros defeitos. A permeabilidade ao ar da fundição é determinada pela dimensão das partículas de areia, pelo teor de argila, pelo teor de humidade e pela compacidade da areia, entre outros factores. Quanto mais fina for a granulometria da areia, quanto maior for o teor de argila e de humidade, quanto maior for a compacidade da areia, pior será a permeabilidade ao ar.

- ② Resistência A capacidade da areia para resistir a danos externos é designada por resistência. A areia deve ter uma resistência suficientemente elevada para não causar colapso no processo de moldagem, manuseamento e fecho da caixa, e para não danificar a superfície da peça fundida durante o vazamento. A resistência da areia não deve ser demasiado elevada, caso contrário a peça fundida será defeituosa devido à diminuição da permeabilidade ao ar e das concessões.

- A refractariedade refere-se à capacidade da areia de resistir a altas temperaturas e ao calor. Se a refractariedade for fraca, a fundição é fácil de produzir areia pegajosa. Quanto maior for o teor de SiO2 na areia, quanto maiores forem as partículas de areia, melhor será a refractariedade.

- Refere-se à capacidade da areia de se deformar sob a ação de uma força externa e de manter intacta a forma existente após a remoção da força externa. Boa plasticidade, fácil operação de moldagem, forma exacta e contorno claro do molde de areia.

- ⑤ Concessão A capacidade da areia do molde para ser comprimida quando a fundição é condensada. Se a concessionalidade não for boa, a peça fundida é propensa a tensões internas ou fissuras. Quanto mais apertada for a areia, pior é a concessionalidade. A adição de aparas de madeira ou outros materiais à areia de moldagem pode melhorar a concessionalidade.

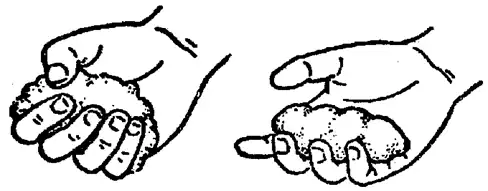

Numa única peça de produção de pequenos lotes de fornecedores de produtos de fundição em areia na oficina, utiliza-se habitualmente o método de pinça manual para avaliar aproximadamente algumas das propriedades da areia, tais como agarrar uma mão cheia de areia, sentir a pinça macia e fácil de deformar; largar a areia depois de a massa não estar solta, não se colar à mão e limpar as impressões das mãos; parti-la, a secção do plano e uniforme e sem fenómeno de fissuração e, ao mesmo tempo, sentir um certo grau de resistência, acredita-se que a areia tem os requisitos de desempenho adequados, a areia. Como mostra a figura.

Quando a humidade da areia é adequada, pode ser vista quando a mão é libertada.

Pode ser amassado à mão até formar uma bola de areia Linhas de mão claras

Fratura com uma fenda quebrada com uma forma fragmentada

Ao mesmo tempo, há força suficiente

(3) Composição dos moldes

Os moldes para produtos de fundição em areia são feitos de material de moldagem de acordo com a forma da peça, e os moldes podem ser de areia ou de metal. Um molde de areia é feito de material de moldagem feito de areia (areia de núcleo). É utilizado para verter o líquido metálico para obter peças fundidas com a forma, dimensão e qualidade pretendidas.

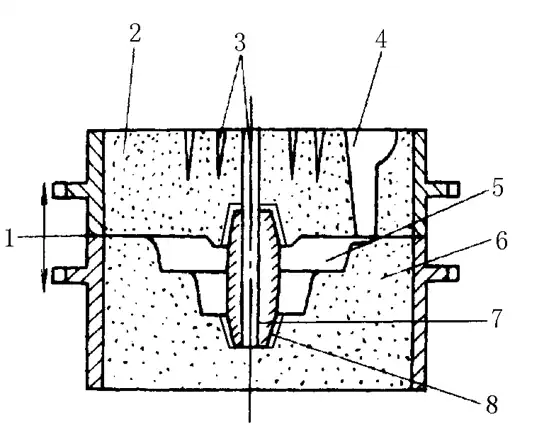

Um molde é geralmente composto por um molde superior, um molde inferior, um núcleo, uma cavidade e um sistema de vazamento, como mostra a figura à direita.

As superfícies de junção entre os componentes do molde são designadas por superfícies de separação. A parte da cavidade envolvida pelo material de moldagem na peça fundida, ou seja, a cavidade que forma o corpo da peça fundida, é designada por cavidade. O metal líquido entra e preenche a cavidade através do sistema de vazamento, e o gás produzido é descarregado do molde de areia através da saída de ar, etc.

1-Superfície de divisão 2-Molde superior 3-Saída de ar 4-Sistema de vazamento 5-Cavidade 6-Molde inferior

Suporte de cabeça 7-Core 8-Core

(4)Sistemas de comportas

- Sistema de vazamento O sistema de vazamento é uma série de canais no molde para que o metal líquido flua para a cavidade. A sua função é:

① Injetar o fluido metálico de forma suave e rápida;

②Bloquear a entrada de escória, areia, etc. na cavidade;

③ Regular a temperatura de cada parte da fundição para complementar a contração do volume do metal líquido durante o arrefecimento e a solidificação.

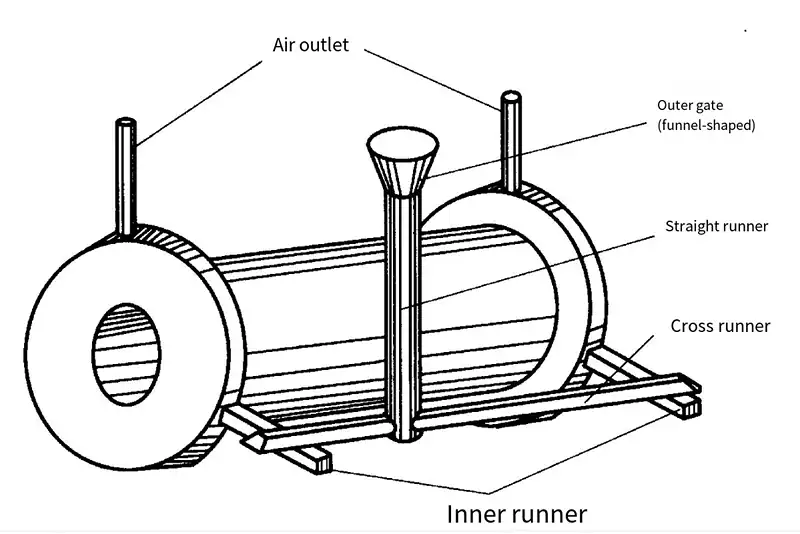

A definição correta do sistema de vazamento é de grande importância para garantir a qualidade das peças fundidas e reduzir o consumo de metal. Se o sistema de vazamento não for razoável, as peças fundidas são propensas a defeitos como sopro de areia, buracos de areia, buracos de escória, falha no vazamento, porosidade e buracos de retração. O sistema de vazamento típico é composto por quatro partes: porta exterior, jito reto, jito cruzado e jito interior, como mostra a figura abaixo.

Para pequenas peças fundidas com formas simples, o canal transversal pode ser omitido.

Sistemas de fundição típicos

- ① Porta exterior A sua função é conter o metal líquido injetado e facilitar o impacto do metal líquido no molde de areia. As peças fundidas pequenas têm normalmente a forma de um funil (chamado copo de jito), enquanto as peças fundidas maiores têm a forma de uma bacia (chamada panela de jito).

- ② Canal reto É um canal vertical que conecta o portão externo com o canal horizontal. Alterar a altura do canal reto pode alterar a pressão estática do metal líquido e a taxa de fluxo do metal líquido, alterando assim a capacidade de enchimento do metal líquido. Se a altura ou o diâmetro do canal reto for demasiado grande, a peça fundida será mal vazada. Para facilitar a retirada da vareta, o corredor reto é geralmente feito em forma cónica com um topo grande e um fundo pequeno.

- ③ Canal cruzado É um canal horizontal para introduzir o líquido metálico do canal reto no canal interno, geralmente aberto na superfície de separação do molde de areia, e sua forma de seção transversal é geralmente trapezoidal alta e localizada na parte superior do canal interno. A principal função do canal transversal é distribuir o metal líquido no canal interior e bloquear a escória.

- Está diretamente ligado à cavidade e pode regular a direção e a velocidade do fluxo de metal líquido para a cavidade e a velocidade de arrefecimento de cada parte da peça fundida. A forma da secção transversal do jito interior é geralmente trapezoidal plana e em forma de crescente, podendo também ser triangular.

- Risers Os defeitos comuns, como a contração e o afrouxamento, são causados pela contração do volume da peça fundida quando esta arrefece e solidifica. Para evitar a contração e o afrouxamento, é frequente a fundição da parte superior ou grossa do riser. Os risers são as cavidades e o metal injetado nas cavidades da peça fundida. O metal líquido no riser pode repor constantemente a contração da peça fundida, de modo a que a peça fundida possa evitar furos de contração e afrouxamento por contração. Os risers são redundantes e devem ser removidos durante a limpeza. Os risers, para além de complementarem o papel de retração, desempenham também o papel de exaustão e recolha de escórias.

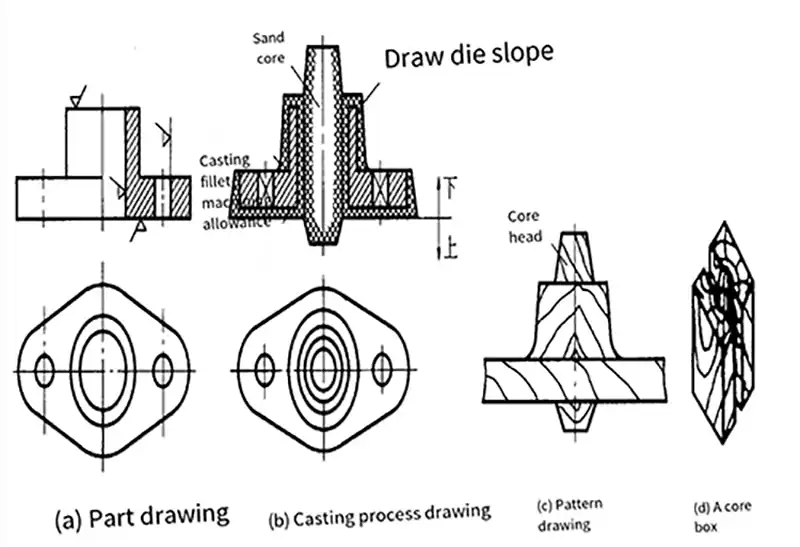

(5) Fabrico de moldes e caixas de núcleo

O molde é o equipamento necessário para o processo de produção de peças fundidas. No caso de peças fundidas com uma cavidade interna, a cavidade interna é formada pelo núcleo de areia e, por conseguinte, também é necessário preparar a caixa do núcleo para o núcleo de areia. Os materiais normalmente utilizados no fabrico de moldes e caixas de machos são a madeira, o metal e o plástico. Numa única peça, a produção de pequenos lotes é amplamente utilizada em moldes de madeira e caixas de núcleo, na produção em massa de moldes de metal ou plástico, caixa de núcleo. A vida útil do molde de metal e da caixa de núcleo é de 100.000 a 300.000 vezes, a vida útil do plástico é de várias dezenas de milhares de vezes, enquanto a de madeira é apenas cerca de 1.000 vezes. Para garantir a qualidade das peças fundidas, na conceção e fabrico de moldes e caixas de machos, é necessário conceber um mapa do processo de fundição e, em seguida, de acordo com a forma e o tamanho do mapa do processo, fabricar moldes e caixas de machos. Ver o diagrama abaixo.

Ao conceber um mapa de processos, considere alguns dos seguintes aspectos:

- ① Seleção da superfície de partição A superfície de partição é a interface entre a areia superior e inferior, e a seleção da superfície de partição deve permitir que o molde seja retirado da areia, e tornar a modelação conveniente e propícia para garantir a qualidade das peças fundidas.

- De modo a retirar facilmente o molde do molde de areia, todas as superfícies perpendiculares à superfície de corte são feitas com uma inclinação de 0,5º~4º para puxar o molde.

- ③ Subsídio de maquinagem A superfície da peça fundida a ser processada deve ser deixada com um subsídio de maquinagem adequado.

- Encolhimento A peça fundida deve encolher durante o arrefecimento, e o tamanho do molde deve ter em conta a influência do encolhimento da peça fundida. Normalmente utilizado para peças de ferro fundido para aumentar 1 por cento; peças de aço fundido para aumentar 1,5 por cento a 2 por cento; peças de liga de alumínio para aumentar 1 por cento a 1,5 por cento.

- ⑤ Cantos arredondados da peça fundida Todos os pontos de viragem de cada superfície da peça fundida devem ser transformados em cantos arredondados de transição para facilitar a modelação e garantir a qualidade da peça fundida.

- (6) Cabeça de núcleo Para moldes de areia com um núcleo, deve ser feita uma cabeça de núcleo correspondente no molde.

Métodos de modelação

A escolha do método de moldagem deve ser feita não só em função do tipo de produção, mas também em função das condições do equipamento da fábrica, da dimensão e complexidade da peça fundida e dos requisitos de qualidade. Os métodos de moldagem podem ser divididos em duas categorias: moldagem manual e moldagem por máquina.

A moldagem à mão é utilizada principalmente para a produção de pequenos lotes de peças individuais, enquanto a moldagem à máquina é utilizada principalmente para a produção de grandes lotes.

(1). Modelação da mão

- (A) As caraterísticas da moldagem integral são as seguintes: o molde é uma estrutura integral, a maior secção transversal é plana numa das extremidades do molde; as superfícies de separação são maioritariamente planas; e a operação é simples. O molde integral é adequado para peças fundidas com formas simples, tais como discos e tampas.

- (B) As caraterísticas da moldagem por divisão do molde são as seguintes: os moldes são separados e a superfície separada dos moldes (conhecida como superfície de separação) deve ser a maior secção transversal dos moldes, a fim de facilitar a elevação do molde. O processo de moldação por divisão é basicamente semelhante ao processo de moldação por inteiras, com a diferença de que são acrescentadas duas operações aquando do fabrico do molde superior, nomeadamente, a colocação do molde superior e a retirada do meio molde superior. A moldagem por divisão é adequada para peças fundidas com formas complexas, como mangas, tubos e corpos de válvulas.

- (C) O molde de moldagem em bloco vivo na parte amovível ou móvel é designado por bloco vivo. Quando existe um obstáculo ao molde no lado do molde para estender a peça (como uma pequena aba), a peça é frequentemente transformada num bloco vivo. Quando o molde é retirado, o corpo principal do molde é retirado primeiro e, em seguida, o bloco vivo deixado na fundição é retirado separadamente, este método é chamado de moldagem de bloco vivo. Ao moldar o molde de bloco vivo ligado com pregos, deve notar-se que a areia à volta do bloco vivo deve ser enchida firmemente primeiro, e depois os pregos devem ser puxados para fora.

- (D) moldagem em areia quando a fundição de acordo com as caraterísticas estruturais da necessidade de moldagem, mas devido às condições (como o molde é muito fino, dificuldades de fabricação de moldes) ainda é feita em um molde inteiro, a fim de facilitar o molde, a superfície de partição inferior precisa ser cavada em uma superfície curva ou ter uma alta e baixa mudanças na forma da escada (chamada superfície de partição desigual), este método é chamado de moldagem em areia.

- (F) Moldagem em três caixas O processo de utilização de três caixas de areia para o fabrico da peça fundida é designado por moldagem em três caixas. Todos os métodos de moldagem acima mencionados utilizam duas caixas de areia, que são fáceis de operar e amplamente utilizadas. No entanto, algumas peças fundidas, tais como as duas extremidades da secção transversal são maiores do que a secção transversal do meio, a necessidade de utilizar três caixas de areia, a partir de duas direcções respetivamente do molde.

- (G) moldagem por raspagem com dimensões superiores a 500 mm de peças fundidas de corpos rotativos, tais como polias, volantes, engrenagens grandes e outras peças de produção única, a fim de poupar madeira, tempo de processamento do molde e custos, pode ser utilizada a moldagem por raspagem. O raspador é um pedaço de tábua de madeira e uma forma de secção transversal de fundição. Ao moldar, o raspador gira em torno de um eixo central fixo e raspa a cavidade necessária no molde de areia.

- (H) A moldagem em caixa fictícia consiste na utilização de uma placa de base pré-fabricada ou de uma caixa fictícia para substituir a areia escavada na moldagem por escavação em areia.

- (I) Moldagem em fosso O método de moldagem diretamente no chão de areia ou no fosso de areia da fundição é designado por moldagem em fosso. Quando são produzidas peças fundidas de grandes dimensões numa única peça, a moldagem em poço é frequentemente utilizada para poupar a caixa de areia, reduzir a altura da peça fundida e facilitar a operação de vazamento. A estrutura de moldagem em poço, a moldagem deve ser considerada quando o vazamento pode conduzir suavemente o gás no poço para fora do solo, muitas vezes coque, escória e outros materiais respiráveis no fundo, e conduzir o gás para fora do tubo de ferro.

(2). Modelação da máquina

A produtividade da moldagem manual é baixa, a qualidade da superfície das peças fundidas é fraca, a exigência de trabalhadores com elevado nível técnico, a intensidade do trabalho, pelo que, na produção em massa, são geralmente utilizados na moldagem por máquina. A moldagem por máquina é a principal operação do processo de moldagem ---- aperto de areia e moldagem para conseguir a mecanização. De acordo com as diferentes formas de aperto da areia e de arranque do molde, existem a moldagem por compactação por micro-vibração pneumática, a moldagem por pressão de disparo, a moldagem a alta pressão e a moldagem por arremesso de areia.

- (A) A compactação por micro-vibração pneumática da areia de moldagem é utilizada vibração (frequência 150 ~ 500 vezes / min, amplitude 25-80mm) - compactação - micro-vibração (frequência 700 ~ 1000 vezes / min, amplitude 5 ~ l0mm) areia compactada. l0mm) para compactar a areia de moldagem. Este tipo de máquina de moldagem tem menos ruído, compactação uniforme da areia e alta produtividade.

- (B) A moldagem por injeção caracteriza-se pela utilização de ar comprimido para lançar a areia na cavidade para a compactação inicial e, em seguida, o pistão de compactação compacta novamente a areia, depois de a areia ser lançada, a superfície de contacto entre os dois modelos de areia à frente e atrás é a superfície de separação. O tamanho da moldagem por injeção é preciso, a rugosidade da superfície é pequena e a produtividade é elevada. Pode produzir 240-300 moldes por hora, e é normalmente utilizado na produção em massa de peças fundidas de pequena e média dimensão.

- (C) A moldagem a alta pressão utiliza um sistema hidráulico para gerar uma pressão muito elevada para compactar o molde de areia. Caracteriza-se por dimensões exactas da peça fundida, baixa rugosidade superficial e elevada produtividade. A moldagem a alta pressão é adequada para peças fundidas de pequena e média dimensão com formas mais complexas, múltiplas variedades e lotes médios ou mais.

- (D) A moldagem por arremesso de areia consiste em utilizar a lâmina rotativa de alta velocidade para atirar para baixo a areia transportada pela correia transportadora a alta velocidade para compactar o molde de areia. A moldagem por projeção de areia tem grande adaptabilidade, não necessita de caixa de areia especial nem de modelo, e é adequada para a produção de peças únicas e pequenos lotes de peças fundidas de grandes dimensões.

perfuração

A fim de obter a cavidade interior ou a forma local da peça fundida, é feita uma areia de núcleo ou outros materiais, colocados na cavidade no interior dos elementos de fundição denominados núcleo. A grande maioria dos machos é feita de areia de machos. A qualidade do núcleo depende principalmente da preparação de areia de núcleo qualificada e da utilização de um processo de fabrico de núcleo correto para garantir.

Ao fundir o núcleo de areia pelo impacto do metal líquido de alta temperatura e rodeado, portanto, além dos requisitos do núcleo de areia com a fundição da forma correspondente da cavidade interna, também deve ter uma melhor permeabilidade, refratariedade, concessões, força e outras propriedades, portanto, devemos escolher a areia de quartzo com poucas impurezas e óleo vegetal, vidro de água e outros aglutinantes para formular o núcleo de areia, e no núcleo de areia no osso do núcleo de metal e amarrar os orifícios de ventilação, a fim de melhorar a força e a permeabilidade.

Os núcleos de tamanho grande e médio com formas simples podem ser fabricados com areia argilosa. No entanto, para núcleos com formas complexas e requisitos de elevado desempenho, devem ser utilizados ligantes especiais para os formular, tais como areia de óleo, areia de gordura e areia de resina.

Além disso, a areia do núcleo também deve ter algumas propriedades especiais, como baixa higroscopicidade (para evitar que o núcleo volte a ficar húmido depois de fechar a caixa); menos gaseificação (depois de o metal ser vertido, o material do núcleo deve produzir o mínimo de gás possível quando é aquecido); e boa lixagem (para facilitar a remoção do núcleo durante a limpeza).

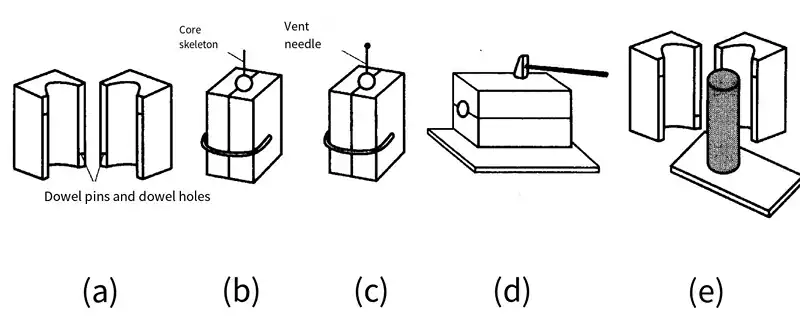

Os núcleos são geralmente fabricados a partir de caixas de núcleos, e o fabrico de núcleos em caixa aberta é um método manual de fabrico de núcleos comummente utilizado para núcleos mais complexos com secções transversais redondas.

Fabrico de caixas de cartão com núcleo

(a) Preparar a caixa do núcleo (b) Fixar a caixa do núcleo, adicionar a areia do núcleo e o osso do núcleo à vez, bater a areia (c) Raspar e atar os orifícios de ventilação (d) Desapertar os grampos, bater na caixa do núcleo (e) Abrir a caixa do núcleo, retirar o núcleo de areia e aplicar a tinta

Operações básicas de modelação

Existem muitos métodos de moldagem, mas a maior parte deles inclui a batida com areia, o arranque do molde, a reparação do molde e o fecho da caixa.

(1) olhar

A forma original da peça fundida feita de madeira, metal ou outros materiais é coletivamente designada por molde, que é utilizado para formar a cavidade da peça fundida. O molde de madeira é conhecido como molde de madeira, o molde de metal ou de plástico é conhecido como molde de metal ou molde de plástico. Atualmente, a maioria das fábricas utiliza moldes de madeira. A forma do molde é semelhante à forma da peça fundida, a diferença é que a peça fundida, como os furos, no molde não é apenas sólida sem furos, mas também na posição correspondente para fazer a cabeça do núcleo.

(2) Preparação antes da moldagem

- ① Preparar as ferramentas de moldagem, escolher uma placa de base plana e uma caixa de areia de tamanho adequado. Se a caixa de areia for muito grande, não só consumirá muita areia, mas também desperdiçará o tempo de batida da areia. Se a caixa de areia for demasiado pequena, a areia à volta do molde de madeira não será batida com força e o metal líquido sairá facilmente da superfície de separação, ou seja, entre as interfaces, ao ser vazado. Normalmente, a distância entre o molde de madeira e a parede interior e a parte superior da caixa de areia deve ser de 30 a 100 mm, o que se designa por capacidade de alimentação de areia. O valor específico da capacidade de alimentação de areia depende do tamanho do molde de madeira.

- ② Limpe o molde de madeira, de modo a evitar que a areia de moldagem adira ao molde de madeira, resultando em danos na cavidade ao levantar o molde.

- ③ Ao colocar o molde de madeira, preste atenção à direção da inclinação no molde de madeira e não o coloque no local errado..

(3)libra de areia

- ① A areia para bater deve ser adicionada à areia por fases. Para a pequena caixa de areia cada vez para adicionar espessura de areia de cerca de 50 ~ 70mm. muita areia batendo não é apertado, e muito pouca areia e custo de horas-homem. Ao adicionar areia pela primeira vez, a areia à volta do molde de madeira deve ser pressionada firmemente com a mão para evitar que a posição do molde de madeira na caixa de areia se mova. Em seguida, utilizar a extremidade pontiaguda do martelo de areia para bater firmemente em fases e, finalmente, utilizar a extremidade plana do martelo de areia para bater firmemente a camada superior de areia.

- ② A areia batida deve ser efectuada num determinado percurso. Não leste um pouco, oeste um pouco caótico batendo, de modo a evitar as diferentes partes do aperto.

- ③ A areia batida deve ser adequada. Demasiada força, a areia é muito apertada, despejando a cavidade do gás não pode escorrer. Muito pouca força, a areia é muito solta e fácil de colapsar a caixa. O aperto de cada parte da mesma areia é diferente, perto da parede interior da caixa de areia deve ser batido com força para evitar o colapso da caixa. Perto da parte da cavidade, a areia deve ser ligeiramente mais apertada para suportar a pressão do metal líquido. Longe da cavidade da camada de areia deve ser adequadamente solta, de modo a facilitar a permeabilidade do ar.

- ④ Ao bater a areia, deve-se evitar que o martelo bata no molde de madeira. Geralmente, a distância entre o martelo e o molde de madeira é de 20-40mm, caso contrário é fácil danificar o molde de madeira.

(4) polvilhar areia

Antes de construir o modelo de areia, deve ser espalhada uma camada de areia seca de grão fino e não argilosa (ou seja, areia) na superfície de separação para evitar que as caixas de areia superior e inferior se colem e não consigam abrir a caixa. Para espalhar a areia, a mão deve estar ligeiramente mais alta do que a caixa de areia, enquanto se vira, enquanto balança, de modo a que a areia através das fendas dos dedos se espalhe lenta e uniformemente para baixo, coberta de forma fina na superfície de separação. Por fim, o molde de madeira deve ser soprado para fora da areia de separação, de modo a não fazer no modelo de areia, a areia de separação aderir à superfície do modelo de areia, e no derrame do metal líquido lavado para dentro da fundição, de modo a produzir defeitos.

(5)fazer um furo

Para além de garantir que a areia tem uma boa permeabilidade ao ar, a areia foi também triturada e raspada, com uma agulha de ventilação para fechar os orifícios de ventilação, de modo a que o gás possa sair facilmente durante o vazamento. Os orifícios de ventilação devem ser verticais e uniformemente distribuídos.

(6)portão aberto

O portão exterior deve ser escavado num cone de 60°, com um diâmetro de 60-80mm na extremidade maior, e a superfície do portão deve ser polida, e a ligação com o jito reto deve ser feita numa transição arredondada, de modo a guiar o metal líquido para fluir suavemente para o molde de areia. Se o portão exterior for escavado demasiado raso e tiver a forma de um disco, o metal líquido irá salpicar e magoar as pessoas durante o vazamento.

(7)Fazer a frase final

Se as caixas de areia superior e inferior não tiverem pinos de localização, deve ser feita uma linha de fecho na parede da caixa de areia antes de os padrões de areia superior e inferior serem abertos. A forma mais simples é aplicar pó de giz na parede da caixa e depois utilizar uma agulha para traçar uma linha fina. É necessário ir ao forno para cozer a caixa de areia, a argila de areia é utilizada para colar na parede da caixa de areia, com uma meia de faca de estucador plana, e depois esculpir a linha, conhecida como número de lama de jogo. A linha deve estar localizada no ponto mais afastado das duas arestas em ângulo reto na parede da caixa de areia, para garantir que as direcções x e y podem ser posicionadas e para limitar a rotação do padrão de areia. O número de linhas em dois sítios não deve ser igual, para não se cometer um erro ao fechar a caixa. Quando a linha estiver terminada, pode abrir a caixa para iniciar o molde.

(8)tomar um molde

- ① Antes de pegar no molde, mergulhe a escova de água num pouco de água e pincele a areia à volta do molde de madeira para evitar que a cavidade da areia seja danificada ao pegar no molde. A água da escova deve ser uma escova, não faça com que a escova de água fique em um determinado local, de modo a evitar o excesso de água local e produzir uma grande quantidade de vapor de água durante o vazamento, de modo que a fundição produza defeitos de porosidade.

- ② A posição do pino de arranque do molde deve coincidir, tanto quanto possível, com o centro de gravidade do molde de madeira. Antes de iniciar o molde, utilize um pequeno martelo para bater suavemente na parte inferior do pino de arranque do molde para soltar o molde de madeira e facilitar o arranque do molde.

- ③ Ao levantar o molde, levante lentamente o molde de madeira na vertical, quando o molde de madeira estiver prestes a ser levantado completamente, então retire-o rapidamente. Tenha cuidado para não se desviar e balançar ao levantar o molde.

(9) manicure

Depois de retirar o molde, se a cavidade estiver danificada, devem ser utilizados corretamente todos os tipos de ferramentas de reparação, de acordo com a forma da cavidade e o grau de dano. Se o dano da cavidade for grande, o molde de madeira pode ser colocado de novo na cavidade para ser reparado e depois retirado novamente.

(10)encerrar um caso

O fecho da caixa é o último processo de moldagem, que desempenha um papel importante na qualidade do molde de areia. Antes de fechar a caixa, o molde de areia deve ser cuidadosamente verificado se há algum dano e areia solta, e se o portão está aparado. Se quiser colocar o núcleo, deve verificar se o núcleo está seco, se há algum dano e se os orifícios de ventilação estão bloqueados. A posição do núcleo no molde de areia deve ser precisa e estável, de modo a não afetar a precisão da fundição e a evitar que seja arrastado pelo metal líquido ao ser vazado. Ao fechar a caixa, deve-se prestar atenção à caixa de areia superior para manter o nível baixo, e deve ser alinhada com a linha de fecho para evitar a caixa errada. Depois de fechar a caixa, é preferível cobrir o jito com papel ou um pedaço de madeira para evitar que a areia ou os detritos caiam no jito.

Seleção da posição de vazamento da fundição e da superfície de corte

peças fundidasA posição de vazamento da peça fundida é a posição da peça fundida no molde durante o vazamento.

A superfície de separação é a superfície onde as duas metades da peça fundida entram em contacto uma com a outra.

O seu princípio de seleção é principalmente para garantir a qualidade das peças fundidas e simplificar o processo de moldagem. De um modo geral, a posição de fundição deve ser selecionada primeiro, depois de decidida a superfície de separação, mas na produção, devido à seleção da posição de fundição e à determinação da superfície de separação por vezes contraditórias, é necessário analisar exaustivamente as vantagens e desvantagens das várias opções e escolher a melhor opção.

(1) .Princípio de seleção da posição de fundição

- (A) a superfície de processamento importante da fundição deve estar virada para baixo, os orifícios de ar, orifícios de areia, escória, orifícios de retração são susceptíveis de aparecer na superfície superior, enquanto a parte inferior do metal líquido é relativamente pura, a organização do metal é relativamente densa. Por vezes, quando a superfície de maquinagem importante está virada para baixo por algumas razões, deve ser feita na posição da superfície de exemplo, tanto quanto possível.

- (B) O grande plano da peça fundida deve estar voltado para baixo Devido ao efeito da radiação térmica durante o vazamento, a areia na superfície superior da cavidade da peça fundida é propensa a arquear e rachar, resultando em defeitos de areia e inclusão na superfície superior da peça fundida, portanto, o grande plano deve estar voltado para baixo.

- (C) a peça de fundição de paredes finas deve ser colocada na parte inferior da parte de paredes finas da parte fácil de produzir vazamento insuficiente e segregação a frio, de modo que na parte inferior da pressão pode ser aumentada para aumentar a pressão de enchimento, melhorar a capacidade de enchimento de metal.

- (D) deve garantir que a fundição para alcançar a solidificação direcional Para o encolhimento da liga, a espessura da parede da fundição não é uniforme, a espessura da grande parte da fundição deve ser colocada na fundição da parte superior ou perto da superfície de separação, a fim de facilitar a colocação de risers, para alcançar a solidificação direcional

- (F) Deve ser fácil de fixar o núcleo, instalar e ventilar, e fácil de fechar o molde.

(2).Princípio de seleção das superfícies de corte

- (A) A superfície de corte deve ser selecionada na maior secção transversal do molde para facilitar a recolha do molde, com especial atenção para a moldagem em areia de escavação.

- (B) O número de superfícies de corte deve ser reduzido ao mínimo e a modelação de três caixas deve ser evitada para a produção em massa.

- (C) Todas ou a maior parte das peças fundidas devem ser feitas no mesmo molde de areia, para reduzir a formação de caixas de erro, arestas e rebarbas e para melhorar a precisão das peças fundidas.

- (D) O número de núcleos e blocos vivos deve ser reduzido tanto quanto possível para simplificar o processo de moldagem e fabrico de núcleos e melhorar a produtividade.

Seleção dos parâmetros do processo

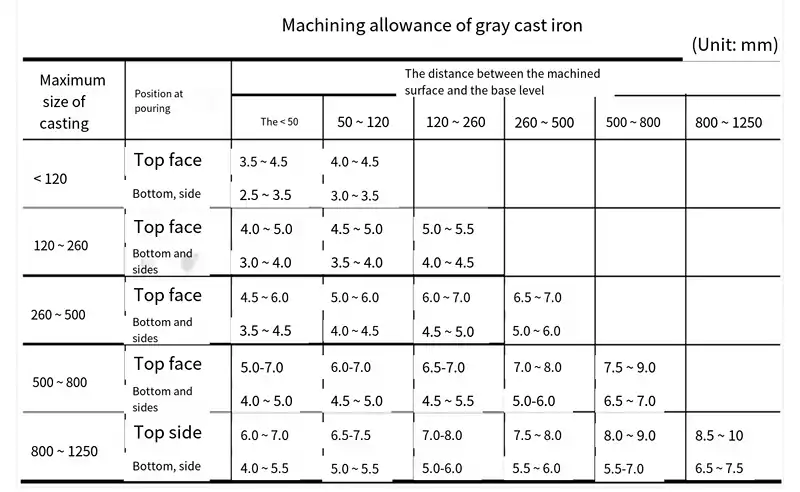

(1) Subsídio de maquinagem

As peças fundidas têm de ser cortadas na superfície, devendo ser reservada antecipadamente uma certa quantidade de margem de maquinagem, cuja dimensão depende do tipo de liga de fundição, dos métodos de modelação, da dimensão da peça fundida e da superfície de processamento na fundição da localização de muitos factores. A rugosidade da superfície do aço fundido, a deformação, a margem de processamento; a superfície da liga não ferrosa é lisa, a margem de processamento é pequena; a modelação da máquina é de alta precisão, a margem de processamento pode ser selecionada mais pequena; a produção de uma única peça de um pequeno lote tem mais factores que afectam a margem de processamento a aumentar; quanto maior for a fundição, mais complexa será a margem de processamento; a fundição da superfície superior é maior do que a inferior e a lateral da margem de maquinação é maior.

Uma única peça de produção de pequenos lotes de pequenas peças de ferro fundido com uma margem de maquinação de 4,5 ~ 5,5 mm; pequenas peças de fundição de metais não ferrosos com uma margem de maquinação de 3 mm; as peças de ferro fundido cinzento com uma margem de maquinação podem ser referidas em JB2854-80.

Além disso, as peças de aço fundido com um diâmetro inferior a ф35mm e as peças de ferro fundido com um diâmetro inferior a ф25mm geralmente não são fundidas, deixando a maquinação mais económica e conveniente. Para a modelação à máquina de peças pequenas, não fundir o furo pode ser mais pequeno. Para formas especiais que não requerem processamento, dificuldades de maquinação no furo, ranhura, deve ser fundido.

(2) Inclinação da moldagem

Para que a prova seja fácil de retirar da fundição, a inclinação adicionada à parede vertical perpendicular à superfície de separação é a inclinação inicial do molde. Quanto mais alto for o molde, menor será o valor da inclinação, e a inclinação da parede interior é maior do que a da parede exterior. A inclinação da parede interior é maior do que a inclinação da parede exterior. A inclinação da moldagem à mão é maior do que a da moldagem à máquina. Quando o molde é curto (≤100mm), é cerca de 3º, e quando o molde é alto (101~160mm), é 0,5°~1°.

(3) Fundição de cantos arredondados

Para evitar que a peça fundida sofra tensões e fissuras na ligação e nos cantos da parede, e para evitar danos nos cantos afiados da peça fundida e a produção de buracos de areia, a ligação e as partes dos cantos da parede da peça fundida devem ser concebidas para serem quadrangulares na conceção da peça fundida.

(4) Chefes de núcleo

A fim de assegurar o posicionamento, a fixação e a ventilação do núcleo no molde de fundição, tanto o molde como o núcleo são concebidos com uma cabeça de núcleo.

A cabeça do núcleo é a parte estendida do núcleo, que cai no assento do núcleo do modelo de fundição e serve para localizar e apoiar o núcleo.

A forma da cabeça do núcleo depende do tipo de núcleo, a cabeça do núcleo deve ter altura suficiente (h) ou comprimento (l) e inclinação adequada, a fim de tornar o núcleo conveniente, preciso e firmemente fixado no molde de fundição, de modo a evitar a flutuação, deflexão e movimento do núcleo durante o vazamento.

(5) Indemnização por retração

Como a fundição após o vazamento da contração de arrefecimento, a produção de moldes deve ser adicionada a esta parte do tamanho do encolhimento. A taxa de contração geral do ferro fundido cinzento é de 0,8% - 1,0%, a do aço fundido é de 1,8% - 2,2%, a da liga de alumínio fundido é de 1,0% - 1,5%. O tamanho da margem de retração, para além do tipo de liga, mas também com o processo de fundição, fundições na contração da situação de bloqueio e assim por diante.

| Tipo de liga | Contração da fundição | ||

| contração livre | retração | ||

| cinzento metais fundidos ou encontrados ferro (metal) | Peças fundidas de pequena e média dimensão | 1.0 | 0.9 |

| Peças fundidas médias e grandes | 0.9 | 0.8 | |

| Peças fundidas extra grandes | 0.8 | 0.7 | |

| ferro fundido dúctil | 1.0 | 0.8 | |

| Aço carbono e aço de baixa liga | 1.6~2.0 | 1.3~1.7 | |

| bronze estanho | 1.4 | 1.2 | |

| Bronze de Wuxi | 2.0~2.2 | 1.6~1.8 | |

| latão silício | 1.7~1.8 | 1.6~1.7 | |

| Ligas de alumínio-silício | 1.0~1.2 | 0.8~1.0 | |

Vantagens e desvantagens da fundição em areia

Vantagens da fundição em areia

- Baixos custos de fabricoA fundição em areia utiliza matérias-primas (por exemplo, areia, argila, etc.) a baixo custo, e o processo de fabrico é relativamente simples, pelo que os custos de fabrico são relativamente baixos.

- Elevada flexibilidade de fabricoA fundição em areia permite a produção de peças fundidas numa vasta gama de formas e tamanhos diferentes, desde algumas gramas até várias toneladas de peças, com facilidade e grande aplicabilidade.

- Ciclo de fabrico curtoO processo de fundição em areia é relativamente simples e requer menos tempo de secagem e endurecimento, resultando num ciclo de fabrico relativamente curto.

- Vasta gama de fontes de matérias-primasA fundição em areia tem uma vasta gama de fontes de matérias-primas, areia, argila, etc. pode ser usada como material de moldagem e é barata.

Desvantagens da fundição em areia

- Qualidade média da superfície das peças fundidasA qualidade da superfície das peças fundidas em areia pode apresentar alguns defeitos, tais como buracos de areia, buracos de areia, areia pegajosa, etc.

- O núcleo de areia é suscetível de desmoronarNa fundição em areia, podem ser necessários núcleos de areia para fabricar peças fundidas com formas complexas. Os núcleos de areia são propensos a deformação e colapso, resultando numa elevada taxa de rejeições.

- Menor produtividadeA produtividade da fundição em areia é relativamente baixa porque cada molde de areia tem de ser feito à mão e os moldes só podem ser utilizados uma vez.

- Elevado consumo de energia e elevadas emissões poluentesA fundição em areia consome muita energia durante o processo de produção e pode produzir certas emissões poluentes, como poeiras e gases de escape. Este facto pode ter algum impacto no ambiente e na saúde dos trabalhadores.