Basisprincipes machinale bewerking

发布时间:2025-02-27 分类:nieuws 浏览量:7499

bewerking

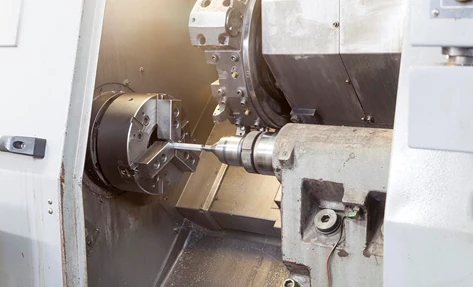

Als de kerntechnologie van de moderne productie, verspanen, door middel van draaibanken, freesmachines, slijpmachines en andere professionele apparatuur op metaal, kunststof en andere werkstukken voor het snijden, slijpen, boren en andere processen, nauwkeurige controle van de geometrie van de onderdelen, structurele afmetingen en oppervlakte-afwerking, om ervoor te zorgen dat van de auto-onderdelen van de motor naar de luchtvaart precisie-onderdelen van het hele gebied van de productie behoeften. Met de diepgaande integratie van CNC-technologie en geautomatiseerde productielijnen, heeft het bewerkingsproces de transformatie en opwaardering van de traditionele handmatige bediening naar intelligente programmering gerealiseerd, die de efficiëntie van de bewerking verbetert en tegelijkertijd de productiekosten effectief beheerst. Het kwaliteitscontrolesysteem in strikte overeenstemming met internationale normen zorgt voor processtabiliteit in massaproductie door real-time bewaking van de slijtagestatus van gereedschap en optimalisatie van bewerkingsparameters. Onder de huidige trend van Industrie 4.0 ontwikkelt de verspaning zich in de richting van flexibele productie en digitaal beheer, wat betrouwbare oplossingen biedt voor het op maat maken van complexe onderdelen.

bewerking

Bewerking met numerieke controle

Bewerking met numerieke controle

CNC-verspaning maakt gebruik van computerprogrammering om de baan van de bewerkingsmachine nauwkeurig te besturen. Via de geautomatiseerde uitvoering van draai-, frees- en kotterbewerkingen en andere precisiebewerkingsprocessen worden metaal, technische kunststoffen en andere grondstoffen efficiënt omgezet in complexe componenten die voldoen aan de ontwerpspecificaties. Het belangrijkste voordeel ligt in de digitale commandogedreven hoge herhalingsnauwkeurigheid en meerassige koppelingsmogelijkheden, die kunnen worden aangepast aan de volledige productiebehoeften van micro-onderdelen van medische apparatuur tot grote structurele onderdelen van energieapparatuur. Moderne slimme fabrieken bereiken dynamische optimalisatie van bewerkingsparameters en intelligente voorspelling van de standtijd door CAM-programmeersystemen en online inspectieapparatuur te integreren, waardoor maatvastheid in massaproductie wordt gegarandeerd en de bewerkingsefficiëntie wordt verbeterd op hoogwaardige gebieden zoals de ruimtevaart en gietvormen voor auto's. Door de diepgaande toepassing van IoT-technologie en het digitale tweelingmodel versnelt CNC-verspaning de evolutie van cloudgebaseerde collaboratieve productie en adaptieve procesaanpassing en biedt het belangrijke technische ondersteuning voor de intelligente fabricage-ecologie.

Classificatie van machinale bewerking

draaien

De spindel van de draaibank drijft het werkstuk aan om te draaien, gecombineerd met de radiale/axiale voedingsbeweging van het gereedschap. De NC-draaibank is gespecialiseerd in de inwendige en uitwendige ronde bewerking van assen, schijven en moffen en andere roterende onderdelen, en toont de voordelen van zeer efficiënt snijden bij de massaproductie van aandrijfassen voor auto's, hydraulische cilindervaten enz.

frezen

Het gebruik van verticale / horizontale freesmachine multi-flute gereedschap roterende snijden, in staat om complexe holten, drie-dimensionale oppervlak vormen verwerking, van de mal inserts van het deellende oppervlak aan de robot gewrichten van de gewrichten van de gewrichten zijn typische toepassing scenario's, vijf-assige CNC freestechnologie te breken door de beperkingen van de ruimtelijke hoek, waaier, propeller en andere gevormde onderdelen op het gebied van verwerking is onvervangbaar.

Slijpen

Micromaat materiaal verwijderen met slijpschijfdeeltjes is het ultieme proces voor het verkrijgen van spiegelprecisie in gehard staal, keramiek en andere superharde materialen. Lagerassen in de productie van precisiespindels en de oppervlaktebehandeling van kunstgewrichten voor medische apparatuur vertrouwen op deze technologie, en de submicron dimensionale stabiliteit wordt verzekerd door een online meetsysteem en omgevingscontrole in een werkplaats met constante temperatuur.

Boren, ruimen, tappen en andere bewerkingen

Het omvat de complete oplossing voor gaten, van basisbewerking met doorlopende gaten tot het vormen van precisiedraad, technologie voor het boren van diepe gaten om te voldoen aan de behoeften van kanonboringen, olie- en gaspijpleidingen en andere speciale L/D-verhoudingen, de toepassing van composietgereedschap om boren, ruimen en tappen in één keer te voltooien, waardoor de verwerkingsefficiëntie van motorblokken, hydraulische klepblokken en andere onderdelen met meerdere gaten aanzienlijk wordt verbeterd. Het wordt ook vaak gebruikt bij de productie van spuitgietmatrijzen.

Bewerkingsapparatuur

draaibanken

De draaibank is de kernapparatuur voor de bewerking van roterende carrosserieën en drijft het werkstuk aan om met hoge snelheid door de spindel te draaien en voltooit nauwkeurig het cilindrisch draaien, snijden en draadsnijden door samen te werken met de radiale/axiale samengestelde voedingsbeweging van de revolver. Moderne CNC draaibank integreert elektrisch gereedschap en Y-as functie, die frezen-draaien samengestelde bewerkingen kan uitvoeren voor roestvrij staal, titaniumlegering en andere moeilijk te snijden materialen, en wordt veel gebruikt in massaproductie van automotive nokkenassen, hydraulische klepkernen en andere precisie-onderdelen, en het ontwerp met dubbele as kan geautomatiseerde continue bewerking bereiken.

bewerkingscentrum

De 5-assige CNC freesmachine doorbreekt de beperking van de ruimtelijke hoek door het zwenken van de tafel om de onvervangbaarheid te laten zien bij het driedimensionaal bewerken van gebogen oppervlakken van de bladen van vliegtuigmotoren en de inzetstukken van kunststof spuitgietmatrijzen. Het bewerkingscentrum dat is uitgerust met een automatisch gereedschapswisselsysteem kan het volledige proces van aluminiumlegering framedelen van ruw bewerken tot finishfrezen in één keer voltooien.

boormachine

Als professionele leverancier van oplossingen op het gebied van machinale bewerking van diepe gaten, drijft de boormachine spiraalboren, diepgatboren en andere gereedschappen met hoge snelheid aan voor nauwkeurige bewerking van gaten, en de technologie van pistoolboren met een hogedrukkoelsysteem kan diepgatboren met een lengte-diameterverhouding van meer dan 30:1 voltooien. Het intelligente boorcentrum integreert ruimende en kotterende procesmodules om te voldoen aan de vraag naar efficiënte bewerking van gaten met meerdere specificaties, zoals buisplaten voor energieapparatuur en doppen van autotransmissies, en is uitgerust met een laserinstrument voor gereedschapinstelling om real-time compensatie van boorslijtage te bereiken.

slijpmachine

Als laatste verdedigingslinie voor precisiefabricage gebruikt de slijpmachine CBN-slijpschijven of diamantslijpschijven om superharde materialen zoals gehard staal en gecementeerd carbide met nanonauwkeurigheid te bewerken, en de CNC profielslijpmachine kan de micron-contourprecisie van lagerlooproutes en schroefdraad stabiel handhaven via een gesloten-lus feedbacksysteem. De centerloze slijpmachine uitgerust met een online meetsysteem biedt volautomatische slijpoplossingen voor grote volumes hoogprecieze onderdelen zoals de geleidingszuil van een optisch instrument en de spoel van een hydraulische klep, etc. De omgevingsbesturing van de constante temperatuur in de werkplaats zorgt voor de stabiliteit van de bewerking.

Andere bewerkingsmachines

CNC werktuigmachines

Als belangrijkste drager van intelligente productie sluit de CNC-bewerkingsmachine naadloos aan op het CAM-programmeersysteem via een meerassige koppeling om de 3D-modelleringsgegevens van complexe onderdelen direct om te zetten in precisiebewerkingsopdrachten, wat de technische voordelen aantoont bij de geïntegreerde bewerking van structurele onderdelen van titaniumlegeringen voor de ruimtevaart en implantaten voor medische apparatuur. Intelligente bewerkingsmachines die zijn uitgerust met adaptieve besturingssystemen kunnen de schommelingen in snijkracht en gereedschapsslijtagestatus in realtime detecteren en combineren met het industriële Internet of Things platform voor cloud-gebaseerde optimalisatie iteratie van bewerkingsparameters, wat flexibele productieoplossingen biedt voor gietvormen in de auto-industrie, optische apparaten en andere precisieproductievelden.

lasersnijmachine

Dankzij de krachtige fiberlaser en de galvanometerpositioneringstechnologie kan de lasersnijmachine op microniveau nauwkeurig roestvrij staal, aluminiumlegeringen en andere metalen platen snijden door contactloze verwerking. Het intelligente controlesysteem kan automatisch de geoxideerde laag van koolstofstaal identificeren en de focuspositie aanpassen, wat de efficiëntie bij het verwerken van nieuwe energie schalen voor autoaccu's en koellichamen voor elektronische componenten aanzienlijk verbetert. De 10.000-watt lasersnijmachine doorbreekt het knelpunt van het snijden van dikke platen en met de automatische laad- en losrobotarm kan deze machine onder alle weersomstandigheden continu worden gebruikt voor de bouwmachine- en scheepsbouwindustrie. De technologie voor het controleren van de warmte-beïnvloede zone garandeert effectief de kwaliteit van het latere lassen van precisieonderdelen.

waterstraalsnijmachine

Door gebruik te maken van het koude snijproces van een ultra-hogedruk waterstraal gemengd met granaatzand, behoudt de watersnijmachine de oorspronkelijke eigenschappen van het materiaal bij het verwerken van koolstofvezel composietmaterialen en marmervormige decoratieve onderdelen dankzij het unieke voordeel dat er geen thermische vervorming plaatsvindt. De dynamische snijkop met vijf assen zorgt voor een nauwkeurige scheiding van de driedimensionale contouren van keramische coatings op turbineschoepen en plastic voedselcontainers dankzij de technologie voor ruimtelijke hoekcompensatie. De milieuvriendelijke eigenschappen elimineren de stofvervuiling die ontstaat bij traditioneel snijden volledig, waardoor dit het voorkeursproces is voor hoogwaardige bewerkingsscenario's in de medische verbruiksgoederen- en architectonische gordijngevelindustrie.

Bewerkingsproces

Snijprincipes

SnijprincipesDe snijbeweging is de relatieve beweging tussen het gereedschap en het werkstuk, inclusief de hoofdbeweging en de aanvoerbeweging.

snijsnelheidSnijsnelheid is de momentane snelheid van een geselecteerd punt op de snijkant van een gereedschap ten opzichte van het oppervlak van het te bewerken werkstuk in de richting van de hoofdbeweging.

ZaagdiepteDe snedediepte is de verticale afstand tussen het te bewerken oppervlak en het te bewerken oppervlak.

Snijgereedschappen

Materialen voor snijgereedschap:: Veelgebruikte gereedschapsmaterialen zijn hogesnelheidsstaal, gecementeerd hardmetaal, keramiek en superharde materialen.

GereedschapsgeometrieDe geometrische parameters van het gereedschap, waaronder de voorste en achterste hoeken, de hoofdafbuiging en de welving, hebben onder andere invloed op de snijkrachten, de snijwarmte, de duurzaamheid en de oppervlaktekwaliteit van het werkstuk.

Gereedschap slijpen:: Het slijpen van gereedschap omvat de keuze van de slijpschijf, het slijpproces en de inspectie van de slijpkwaliteit.

snijvloeistof

De rol van snijvloeistoffen:: De rol van snijvloeistoffen is koeling, smering, reiniging en roestpreventie.

Soorten snijvloeistoffen:: Soorten snijvloeistoffen zijn onder andere emulsies, synthetische vloeistoffen en snijoliën.

Snijvloeistof selectie:: De keuze van de snijvloeistof moet gebaseerd zijn op de verwerkingsvereisten, de materialen van het werkstuk en het gereedschap en andere factoren.

Bewerkingsproces

Bruto voorbereiding

Op basis van de mechanische eigenschappen van de onderdelen worden de bijna-nettovormige vormstukken bereid door gieten, smeden of 3D-printen, wordt het hete isostatische persproces gebruikt om interne defecten te elimineren voor structurele onderdelen van titaniumlegeringen voor de ruimtevaart, en moeten de vormstukken van spuitgietwerk van aluminiumlegeringen worden gedetecteerd met röntgenstralen om ervoor te zorgen dat de porositeit <0,2% is. Intelligent Manufacturing Workshop stemt automatisch de partij vormstukken af op de bewerkingsopdrachten via het MES-systeem, waardoor het hele proces kan worden gevolgd van de grondstoffen tot de voorbewerking. Intelligente productiewerkplaats

Werkstuk positioneren

Door het zespuntspositioneerprincipe te gebruiken voor het ontwerp van een modulair opspansysteem, zorgt de hydraulische expansiedoorn voor een radiale uitloopnauwkeurigheid van 0,005 mm voor dunwandige cilinderonderdelen en biedt de pentahedrale vacuümzuignap een niet-destructieve klemoplossing voor gevormde composietmaterialen. Voor de verwerking van de motorbehuizing van nieuwe energievoertuigen worden laserscanning en adaptieve klemkrachtregelingstechnologie toegepast om de invloed van schommelingen in de afmetingen van de blenk op de positioneringsreferentie te compenseren.

Gereedschap voorbereiden

Op basis van de snijsimulatiegegevens om de standtijd te voorspellen, kunnen PVD gecoate hardmetalen gereedschappen het intermitterend snijden van legeringen met hoge temperaturen aan en kunnen met diamant gecoate boren braamvrij snijden van koolstofvezelcomposieten. Het intelligente gereedschapmagazijn identificeert automatisch de gereedschapsparameters via de RFID-chip en kalibreert synchroon de compensatiewaarde van het gereedschap tijdens het wisselen van gereedschap in het bewerkingscentrum om de maatvastheid bij het bewerken van autovormholtes te garanderen.

bewerking

CNC meerassige bewerkingsmachines implementeren een volledig sequentiële bewerkingsstrategie, een frees-draaimachine bewerkt het binnenste en buitenste profiel van een vliegtuigmotormagazijn in één opspanning, de microsmeringstechnologie verhoogt de snijefficiëntie van Inconel 718 materiaal met 40%. Een 5-assig bewerkingscentrum verlengt de standtijd van diepgroefbewerkingen met 3 keer door oscillerend frezen en werkt samen met een online meetsysteem om de afwijking van de gereedschapspaden in realtime te corrigeren.

Werkstukinspectie

Coördinaten meetmachine (CMM) om digitale inspectie gesloten lus te bouwen, blauw licht scanner om turbine blad profiel afwijking, industriële CT niet-destructief onderzoek van aluminium legering gieten interne krimp vast te leggen. SPC-systeem statistische analyse van de belangrijkste dimensies van de CPK waarde, AI visuele inspectie van het oppervlak gebreken identificatie nauwkeurigheid van 99,7%, wordt de inspectie data automatisch geüpload naar het QMS systeem om elektronische kwaliteit bestanden te genereren.

Kwaliteitscontrole machinale bewerking

Analyse van bewerkingsfouten

oorspronkelijke fout: Met betrekking tot bewerkingsmachines, opspanningen, gereedschappen en het werkstuk zelf, zoals fabricage- en assemblagefouten.

verwerkingsfout:: Fouten door verschillende factoren in het bewerkingsproces, zoals snijkrachten, snijdwarmte, gereedschapsslijtage, enz.

detectiefoutFouten veroorzaakt door factoren zoals meetapparatuur, meetmethoden en meetomgeving tijdens het meetproces.

Kwaliteitscontrolemethoden

profylactische controle:: Fouten verminderen en de productkwaliteit verbeteren door ontwerp- en procescontrole.

procesbeheersing: Zorg voor een consistente productkwaliteit door de verwerking in realtime te bewaken en aan te passen.

Inspectie van eindproductenInspecteer en test eindproducten om ervoor te zorgen dat ze voldoen aan de gespecificeerde vereisten.

Bewerkte oppervlaktekwaliteit

oppervlakteruwheid: De hoogte van microscopische oppervlakteoneffenheden die de slijtvastheid en vermoeiingssterkte van het onderdeel beïnvloeden.

Oppervlakte Rimpeling Graad: De vorm en grootte van de oppervlaktecorrecties, die de vermoeiingssterkte en afdichting van het onderdeel beïnvloeden.

Oppervlakteafwerking Textuur: Oppervlaktebewerking laat sporen en texturen achter die het uiterlijk en de pasnauwkeurigheid van het onderdeel beïnvloeden.

Maatnauwkeurigheidscontrole bij machinale bewerking

Nauwkeurigheid van afmetingenDe mate van overeenstemming van de werkelijke afmetingen van een bewerkt onderdeel met de gespecificeerde afmetingen.

positienauwkeurigheidDe positioneringsnauwkeurigheid van het werkstuk ten opzichte van de bewerkingsmachine tijdens het bewerken beïnvloedt de assemblagenauwkeurigheid van het onderdeel.

Nauwkeurigheid herhaalde positionering: De nauwkeurigheid van herhaalde positionering van een bewerkingsmachine onder dezelfde omstandigheden, die de stabiliteit en betrouwbaarheid van de bewerkingsmachine weerspiegelt.

Beginnen met op maat gemaakte bewerkte onderdelen

Ningbo Hersin biedt one-stop CNC-bewerkingsoplossingen voor complexe onderdelen en biedt full-cycle precisiebewerkingsdiensten, van snelle prototyping tot massaproductie. Hersin is gespecialiseerd in de productie van auto-onderdelen en andere producten en werkt met vijfassige gekoppelde bewerkingscentra, clusters van draai-freesmachines en Zwitserse Baume ultraprecisie bewerkingsmachines. Upload uw tekeningen naar het Smart Quotation System en ontvang een actuarieel rapport met DFM-optimalisatie en gereedschapsslijtageanalyse.contact

Veiligheidsvoorschriften voor verwerkingsapparatuur

Inspectie van apparatuur vóór het opstarten

Controleer de drukstabiliteit van het hydraulische systeem (20-25MPa) en de afdichting van de pneumatische pijpleiding, gebruik infraroodthermografie om afwijkingen in de wikkelingstemperatuur van de spindelmotor te detecteren en controleer de dubbele beveiligingsinstellingen van het CNC-systeem voor de zachte limiet en de harde limiet. Voor 5-assige bewerkingscentra moet het vergrendelmechanisme van de draaitafel extra worden gecontroleerd, moet de fout in de positioneringsnauwkeurigheid van de geleidingsbaan worden gedetecteerd met laserinterferometers ≤ 0,02 mm en moet de remanente magnetische sterkte van magnetische zuignappen ≤ 5 gauss zijn wanneer het koolstofstalen werkstuk wordt vastgeklemd.

Bedieningsprocedures voor apparatuur

Voer de specificatie van de SOP-parameterinstelling strikt uit: de freessnelheid van gietijzer is beperkt tot 150-220 m/min en de aanzet van het hardmetalen gereedschap wordt aangepast aan de gradiënt van ap=2mm×ae=35mm. Bij het bewerken van titaniumlegering moet het MQL-systeem (microsmering) worden geactiveerd en moet de rookconcentratie in het snijgebied worden gecontroleerd, moet de operator een stootvast masker en vlamvertragende kleding dragen en moet de noodremknop onmiddellijk worden geactiveerd bij een alarm voor overbelasting van de spindel.

Onderhoud van apparatuur na uitschakeling

Closed-loop reiniging van metaalresten in de snijvloeistoftank en testen van de pH-waarde (8,5-9,2), met behulp van ultrasone reinigingsmachine om micron-grote oliefilmresten op het conische oppervlak van de gereedschapschacht te verwijderen. Maandelijkse compensatie van de speling van de kogelomloopspil (precisieschroefcompensatie C3 ≤ 0,015 mm), voorspelling van de levensduur van het spindellager door analyse van het trillingsspectrum en het vulvolume van het vet is nauwkeurig tot op ±0,5 ml.

Casestudie ongeval bij machinale bewerking

Ongeval I

Een auto-onderdelen fabriek CNC draaibank oververhitting brand: de operator geschonden de sluiting van koelvloeistof voor roestvrij staal continu draaien, snijden temperatuur hoger dan 900 ℃ geïnduceerde brandstof nevel. Na het ongeval was het verplicht om een thermisch beeldbewakingssysteem te installeren en een thermodynamisch model voor het snijden in de PLC te implanteren om de temperatuursnelheid te regelen.

Ongeval II

Portaal freesmachine bescherming deur interlock mislukking veroorzaakt handicap: apparatuur renovatie afscherming veiligheid roostersignalen, ijzervijlsel spatten door de 5mm acryl keerschot. Rectificatieprogramma opgewaardeerd naar beschermingsniveau IP67 van drukgevoelige vloermatten en rooster met twee circuits, reactietijd ≤ 0,3 seconden.

Trends en uitdagingen bij de ontwikkeling van verspaning

Ontwikkelingstrend van bewerkingstechnologie

- Digitale tweelingaandrijving: real-time toewijzing van de status van bewerkingsmachines aan de cloud, voorspellingsnauwkeurigheid van bewerkingsfouten van 99,2%

- Revolutie op het gebied van samengestelde bewerking: geïntegreerde draai-, frees-, kotter- en slijpapparatuur vermindert het aantal opspantijden en verkort de cyclustijd van de waaierbewerking met 60%

- Groene productie: waterstof snijtechnologie vervangt emulsies, vermindert koolstofvoetafdruk door 45%

Uitdagingen voor de verspanende industrie

- Hoogopgeleid talent fout: 5-assige programmering technicus tekort van 37%, noodzaak om AR afstandsbediening systeem om de kloof te dichten

- Knelpunt bij de verwerking van superharde materialen: gereedschap voor spiegelverwerking van siliciumcarbide heeft een levensduur van slechts 15 minuten, er is dringend behoefte aan doorbraken op het gebied van snijtechnologie met plasmaondersteuning

- Risico voor gegevensbeveiliging: Kwetsbaarheid CNC-systeem leidt tot knoeien met G-code, versleutelde blockchain-transmissie vereist

Vooruitzichten voor de ontwikkeling van bewerkingstechnologie

Kwantummeettechnologie verhoogt de nauwkeurigheid van dimensionale inspecties tot op nanometerniveau, AI-algoritmen voor zelfevolutie verhogen de efficiëntie van dynamische optimalisatie van snijparameters met 300%. Tegen 2030 zal de op een breincomputerinterface gebaseerde gebarenbesturing van bewerkingsmachines en droge bewerkingscentra met nulemissie de standaard worden voor high-end productie en zal het microfabriekmodel de toeleveringsketen voor de lucht- en ruimtevaart herstructureren.