Zandgietproces

发布时间:2024-10-08 分类:nieuws 浏览量:12847

Wat is zandgieten?

Zandgieten, ook wel zandgieten genoemd, is een aloude gietmethode met een breed scala aan toepassingen over de hele wereld. Het proces waarbij gietstukken worden gemaakt met zand in kleibinding (of andere materialen zoals gips, siliconen, enz. die van zand zijn gemaakt) als vormmateriaal. Het principe is om gebruik te maken van de zachtheid en het vormgemak van de zandvorm, het gesmolten metaal in de zandvorm te gieten en wanneer het metaal gestold is, de zandvorm te breken om het gewenste gietstuk te verkrijgen. Toegepast in een verscheidenheid van metalen, laat het gemeenschappelijke aluminiumzandafgietsel, het afgietsel van het ijzerzand, het afgietsel van het koperen zand, nu de installatie van het aluminiumlegeringsafgietsel in ChinaNingbo HexinHet zandgietproces wordt in detail uitgelegd.

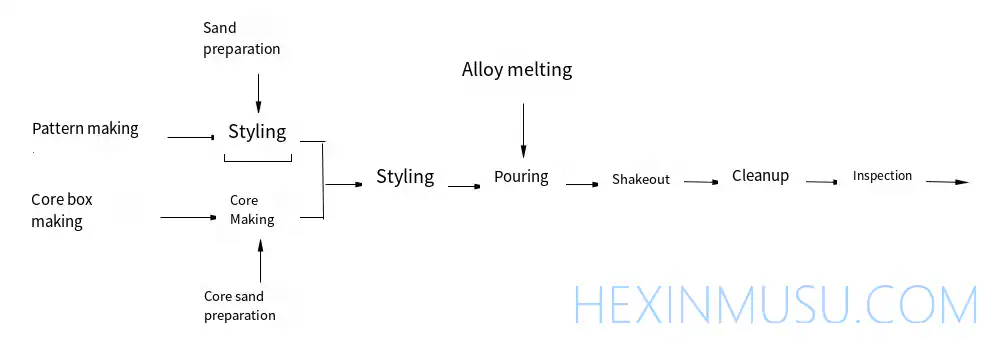

Conventionele processtroom voor zandgietproductie

Zandgietproces

(1) Voorbereiding van vormzand en kernzand

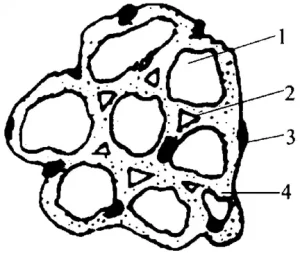

Vormmaterialen voor zandgieten zijn voornamelijk zand dat gebruikt wordt voor het maken van zandvormen en kernzand dat gebruikt wordt voor het maken van zandkern. Meestal wordt het zand gemaakt van ruw zand (bergzand of rivierzand), klei en water gemengd in een bepaalde verhouding, waarvan ongeveer 9% klei, ongeveer 6% water en de rest ruw zand. Soms wordt er ook een kleine hoeveelheid additieven toegevoegd, zoals steenkoolpoeder, plantaardige olie, houtsnippers enz. De structuur van het samengeperste zand wordt weergegeven in de figuur.

Schematische weergave van de zandstructuur 1 - zandkorrels 2 - holtes

3 - Bevestiging 4 - Kleimembraan

Kernzand wordt meestal met de hand bereid omdat er weinig vraag naar is.

De omgeving waarin de kern is ruw, dus de kern zand prestatie-eisen dan de hoge zand, terwijl de kern zand bindmiddel (klei, olie, enz.) dan het aandeel van het bindmiddel in het zand groter is dan die van het zand, dus de permeabiliteit is niet zo goed als het zand, moet de kern worden gemaakt om een ademend kanaal (gaten) te maken; om de opbrengst van de kern te verbeteren worden toegevoegd aan additieven, zoals houtsnippers.

Sommige veeleisende kleine gietstukken worden vaak gemaakt met oliezandkernen (tungolie + zand, gebakken tot een geelbruine kleur).

(2) Eigenschappen van zandtype

De kwaliteit van zand heeft direct invloed op de kwaliteit van gietstukken, slechte zandkwaliteit zorgt ervoor dat zandgietproducten poreusheid, trachoom, kleverig zand, zand en andere gebreken produceren. Goed zand moet de volgende eigenschappen hebben:

- ① Gasdoorlaatbaarheid De prestaties van het vormzand om het gas door te laten wordt gasdoorlaatbaarheid genoemd. Het gieten van metaal op hoge temperatuur in het gietstuk, het type is gevuld met een groot aantal gassen, deze gassen moeten worden gegoten van het gieten van de soepele afvoer, anders zal het gieten porositeit, onderpouring en andere gebreken produceren. De luchtdoorlatendheid van het gietstuk wordt bepaald door de korrelgrootte van het zand, het kleigehalte, het vochtgehalte en de compactheid van het zand en andere factoren. Hoe fijner de zanddeeltjes, hoe hoger het klei- en vochtgehalte, hoe hoger de zandverdichting, hoe slechter de luchtdoorlatendheid.

- ② Sterkte Het vermogen van zand om schade van buitenaf te weerstaan wordt sterkte genoemd. Het zand moet sterk genoeg zijn om geen instorting te veroorzaken tijdens het gieten, hanteren en sluiten van de kist en om het oppervlak van het gietstuk niet te beschadigen tijdens het gieten. De sterkte van het zand mag niet te hoog zijn, anders zal het gietstuk defect raken door de afname van luchtdoorlaatbaarheid en concessies.

- Brekerigheid verwijst naar het vermogen van het zand om hoge temperaturen en hitte te weerstaan. Als de vuurvastheid slecht is, zal het gietstuk gemakkelijk kleverig zand produceren. Hoe meer SiO2 in het zand, hoe groter de zanddeeltjes, hoe beter de vuurvastheid.

- Het verwijst naar het vermogen van zand om te vervormen onder invloed van een externe kracht en om de bestaande vorm te behouden na het verwijderen van de externe kracht. Goede plasticiteit, gemakkelijke gietbewerking, nauwkeurige vorm en duidelijke contour van de zandvorm.

- Concessie Het vermogen van het gietzand om samengedrukt te worden wanneer het gietstuk wordt gecondenseerd. Als de concessionaliteit niet goed is, is het gietstuk vatbaar voor inwendige spanning of scheuren. Hoe strakker het zand is, hoe slechter de concessionaliteit is. Het toevoegen van houtkrullen aan het gietzand kan de concessionaliteit verbeteren.

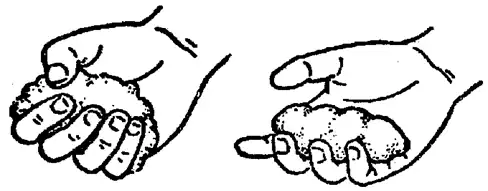

In een enkel stuk van kleine batch productie van zand gieten productleveranciers in de werkplaats, algemeen gebruikte hand knijpen methode om ruwweg te beoordelen enkele van de eigenschappen van het zand, zoals grijpen een handvol zand, knijpen voelen zacht en gemakkelijk te vervormen; loslaten van het zand na de massa is niet los, niet vasthouden aan de hand, en duidelijke handafdrukken; breken, de sectie van de vlakke en gelijkmatige en geen scheurvorming fenomeen, en tegelijkertijd voelen een zekere mate van sterkte, wordt aangenomen dat het zand de juiste prestatie-eisen, het zand heeft. Zoals weergegeven in de figuur.

Als de vochtigheid van het zand goed is, kun je het zien als je de hand loslaat.

Het kan met de hand tot een bal zand worden gekneed Duidelijke handlijnen

Breuk met een gebroken spleet met een gefragmenteerde vorm

Tegelijkertijd is er genoeg kracht

(3) Samenstelling van matrijzen

Mallen voor zandgietproducten worden gemaakt van vormmateriaal, afhankelijk van de vorm van het onderdeel, en de mallen kunnen van het type zand of metaal zijn. Een zandmal wordt gemaakt van vormmateriaal uit zand (kernzand). Het wordt gebruikt om de metaalvloeistof in te gieten om gietstukken met de vereiste vorm, grootte en kwaliteit te verkrijgen.

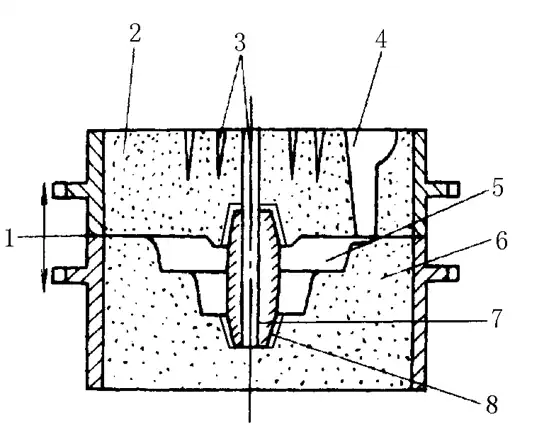

Een mal bestaat over het algemeen uit een bovenmal, een ondermal, een kern, een holte en een gietsysteem, zoals te zien is in de figuur rechts.

De verbindingsvlakken tussen de gietvormonderdelen worden scheidingsvlakken genoemd. Het deel van de holte omgeven door het gietmateriaal in de mal, d.w.z. de holte die het lichaam van het gietstuk vormt, wordt de holte genoemd. Vloeibaar metaal stroomt in en vult de holte door het gietsysteem en het geproduceerde gas wordt uit de zandvorm afgevoerd door de luchtuitlaat enz.

1-Verdelend oppervlak 2-Bovenste matrijs 3-Luchtuitlaat 4-Uitgietsysteem 5-Hol 6-Onderste matrijs

7-kern 8-kern hoofdhouder

(4)Afsluitsystemen

- Gietsysteem Het gietsysteem is een reeks kanalen in de mal waardoor het vloeibare metaal in de holte stroomt. De functie is

Injecteer de metaalvloeistof soepel en snel;

②Blokkeer dat er slak, zand, enz. in de holte komt;

(iii) De temperatuur van elk deel van het gietstuk regelen om de volumeverkleining van het vloeibare metaal tijdens het afkoelen en stollen aan te vullen.

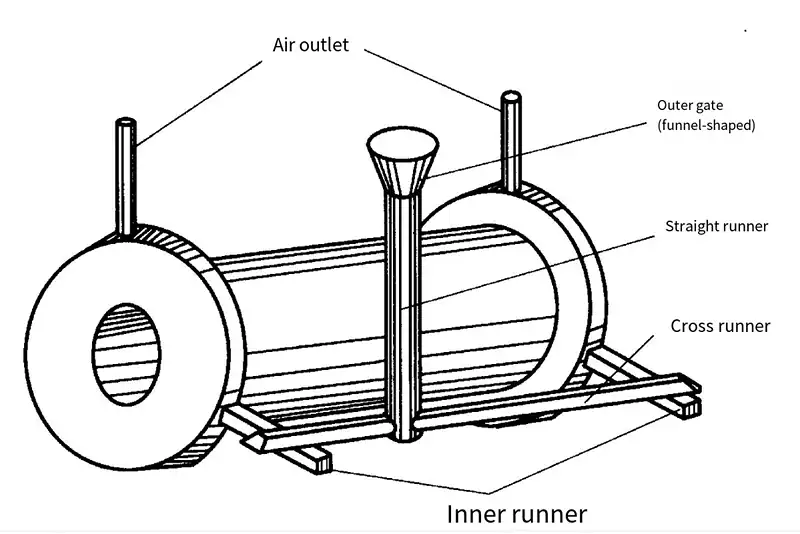

Het correct instellen van het gietsysteem is van groot belang om de kwaliteit van de gietstukken te waarborgen en het metaalverbruik te verminderen. Als het gietsysteem niet redelijk is, zijn de gietstukken vatbaar voor defecten zoals zandblazen, zandgaten, slakgaten, mislukt gieten, poreusheid en krimpgaten. Een typisch gietsysteem bestaat uit vier delen: buitenste poort, rechte draad, gekruiste draad en binnenste draad, zoals te zien is in onderstaande figuur.

Voor kleine gietstukken met eenvoudige vormen kan de dwarsplaat weggelaten worden.

Typische gietsystemen

- ① Buitenpoort De functie is om het geïnjecteerde vloeibare metaal in te sluiten en de impact van vloeibaar metaal op de zandmal te vergemakkelijken. Kleine gietstukken hebben meestal de vorm van een trechter (sprue cup), terwijl grotere gietstukken de vorm hebben van een bekken (sprue pot).

- Rechte schroefdraad Het is een verticaal kanaal dat de buitenste poort verbindt met de horizontale schroefdraad. Door de hoogte van de rechte glijschijf te veranderen, kan de statische druk van het vloeibare metaal en de stroomsnelheid van het vloeibare metaal veranderen, waardoor de vulcapaciteit van het vloeibare metaal verandert. Als de hoogte of diameter van de rechte glijschijf te groot is, wordt het gietstuk ondergiet. Om de staaf er gemakkelijk uit te kunnen halen, wordt de rechte loper meestal conisch gevormd met een grote bovenkant en een kleine onderkant.

- ③ Kruiskanaal Het is een horizontaal kanaal om de metaalvloeistof van het rechte kanaal in het binnenste kanaal te brengen, over het algemeen geopend op het scheidingsoppervlak van de zandvorm, en de vorm van de dwarsdoorsnede is over het algemeen hoog trapeziumvormig en bevindt zich op de bovenkant van het binnenste kanaal. De belangrijkste functie van het dwarskanaal is om het vloeibare metaal in het binnenkanaal te verdelen en de slak te blokkeren.

- Het is direct verbonden met de holte en kan de richting en snelheid van de stroming van vloeibaar metaal in de holte en de koelsnelheid van elk deel van het gietstuk regelen. De dwarsdoorsnede van de binnenste boog is meestal vlak, trapezium- of halvemaanvormig en kan ook driehoekig zijn.

- Risers Vaak voorkomende defecten zoals krimpen en loskomen worden veroorzaakt door volumevermindering van het gietstuk wanneer het afkoelt en stolt. Om krimp en loslaten te voorkomen, wordt vaak het bovenste of dikke deel van de riser gegoten. Risers zijn de holtes en het metaal dat in de holtes van het gietstuk wordt geïnjecteerd. Het vloeibare metaal in de riser kan voortdurend de krimp van het gietstuk aanvullen, zodat het gietstuk krimpgaten en krimpverslapping kan voorkomen. Risers zijn overbodig en moeten tijdens het reinigen worden verwijderd. Risers vullen naast de rol van krimp ook de rol van uitlaat en slakopvang aan.

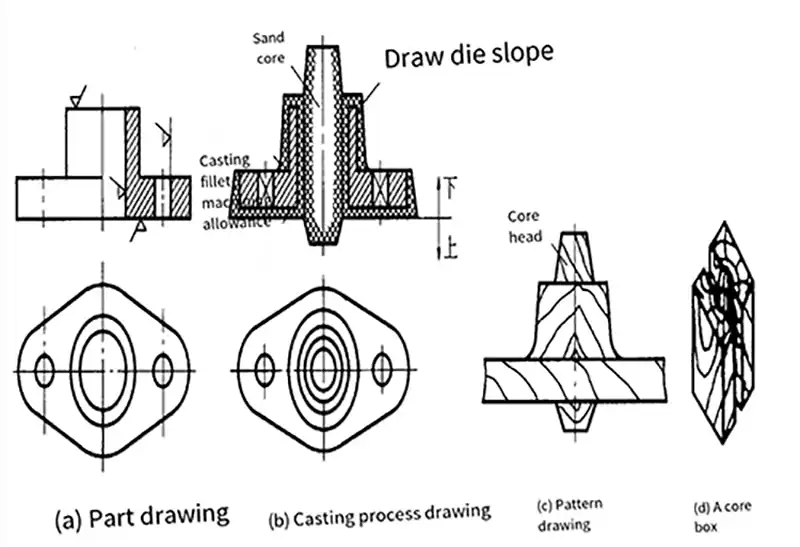

(5) Vervaardiging van gietvormen en kerndozen

De mal is de noodzakelijke procesapparatuur voor de gietproductie. Voor gietstukken met een interne holte, gieten van de interne holte gevormd door de zandkern, en dus ook voor te bereiden de kern doos voor zandkern. De meest gebruikte materialen voor de productie van gietvormen en -kerndozen zijn hout, metaal en kunststof. In één enkel stuk, wordt de kleine partijproductie wijd gebruikt in houten vorm en kerndoos, in massaproduktie van metaal of plastic vorm, kerndoos. De levensduur van de metalen mal en kerndoos is zo lang als 100.000 tot 300.000 keer, de levensduur van kunststof is tot enkele tienduizenden keren, terwijl de houten slechts ongeveer 1.000 keer. Om de kwaliteit van gietstukken te waarborgen, is het bij het ontwerp en de vervaardiging van mallen en kerndozen noodzakelijk om een gietproceskaart te ontwerpen en vervolgens volgens de vorm en grootte van de proceskaart mallen en kerndozen te vervaardigen. Zie het diagram hieronder.

Houd bij het ontwerpen van een proceskaart rekening met het volgende:

- ① Selectie van het scheidingsvlak Het scheidingsvlak is de interface tussen het bovenste en onderste zand, en de selectie van het scheidingsvlak moet het mogelijk maken om de mal uit het zand te halen, en het modelleren gemakkelijk en bevorderlijk maken om de kwaliteit van de gietstukken te garanderen.

- Om de mal gemakkelijk uit de zandmal te halen, zijn alle oppervlakken loodrecht op het deellijnoppervlak gemaakt met een helling van 0,5º~4º voor het trekken van de mal.

- ③ Bewerkingstoeslag Het oppervlak van het te bewerken gietstuk moet de juiste bewerkingstoeslag hebben.

- ④ Krimp Het gietstuk moet krimpen tijdens het afkoelen en de grootte van de mal moet rekening houden met de invloed van gietkrimp. Gewoonlijk wordt voor gietijzeren onderdelen een toename van 1% gebruikt; voor gietstalen onderdelen een toename van 1,5% tot 2%; voor aluminiumlegering onderdelen een toename van 1% tot 1,5%.

- ⑤ Afgeronde hoeken bij het gieten Van alle draaipunten van elk oppervlak op het gietstuk moeten overgangsafgeronde hoeken worden gemaakt om het modelleren te vergemakkelijken en de kwaliteit van het gietstuk te garanderen.

- (6) Kernkop Voor zandvormen met een kern moet een bijbehorende kernkop op de mal worden gemaakt.

Modelleringsmethoden

De keuze van het gieten methode moet niet alleen volgens het type van de productie, maar ook volgens de fabriek apparatuur, gieten grootte en complexiteit, en de kwaliteitseisen, op te sporen samen. Gietmethodes kunnen worden onderverdeeld in twee categorieën: handmatig en machinaal gieten.

Handgieten wordt vooral gebruikt voor de productie van kleine series van enkele stuks, terwijl machinaal gieten vooral wordt gebruikt voor de productie van grote series.

(1). Modelleren met de hand

- (A) De kenmerken van integraal gieten zijn: de mal is een integrale structuur, de grootste dwarsdoorsnede is vlak aan één uiteinde van de mal; de deeloppervlakken zijn meestal vlak; en de bediening is eenvoudig. De integrale matrijs is geschikt voor gietstukken met eenvoudige vormen, zoals schijven en deksels.

- (B) De kenmerken van split-mould moulding zijn: de mallen worden gescheiden, en het gescheiden oppervlak van de mallen (bekend als het scheidingsoppervlak) moet de grootste dwarsdoorsnede van de mallen zijn, om het tillen van de mal te vergemakkelijken. Het proces van split-mould gieten is in principe gelijk aan dat van het hele mal gieten, met het verschil dat er twee handelingen worden toegevoegd bij het maken van de bovenste mal, namelijk het zetten van de bovenste mal en het nemen van de bovenste halve mal. Split moulding is geschikt voor gietstukken met complexe vormen, zoals hulzen, buizen en klephuizen.

- (C) live blok gieten schimmel op de verwijderbare of beweegbare deel heet live blok. Wanneer er een obstakel aan de zijkant van de mal is om het onderdeel uit te schuiven (zoals een klein lipje), wordt het onderdeel vaak in een levend blok gemaakt. Wanneer de mal wordt opgenomen, wordt eerst het hoofdgedeelte van de mal verwijderd en vervolgens wordt het levende blok dat nog in het gietstuk zit er apart uitgehaald. Bij het gieten van de levende blokvorm verbonden met spijkers, moet worden opgemerkt dat het zand rond het levende blok eerst stevig moet worden opgevuld, en dan moeten de spijkers worden uitgetrokken.

- (D) zandgieten wanneer het gieten volgens de structurele kenmerken van de noodzaak voor het gieten, maar als gevolg van de omstandigheden (zoals mal te dun is, moeilijk om mallen te maken) is nog steeds gemaakt in een hele mal, om het gieten te vergemakkelijken, de onderste deeloppervlak moet worden gegraven in een gebogen oppervlak of hebben een hoge en lage veranderingen in de vorm van de ladder (de zogenaamde ongelijke deeloppervlak), wordt deze methode genoemd zand gieten.

- (F) Vormgieten met drie bakken Het proces waarbij drie zandbakken worden gebruikt om het gietstuk te maken, wordt vormgieten met drie bakken genoemd. Alle bovengenoemde gietmethodes gebruiken twee zandkasten, die eenvoudig te bedienen en veel gebruikt zijn. Echter, sommige gietstukken, zoals de twee uiteinden van de dwarsdoorsnede grootte groter is dan de middelste dwarsdoorsnede, de noodzaak om drie zandkasten te gebruiken, uit twee richtingen respectievelijk uit de mal.

- (G) schraper moulding grootte groter dan 500 mm roterende lichaam gietstukken, zoals katrollen, vliegwielen, grote tandwielen en andere eenmalige productie, om hout te besparen, schimmel verwerkingstijd en kosten, kunnen worden gebruikt schraper gieten. De schraper is een houten plank die geschikt is voor de vorm van het gietstuk. Bij het gieten draait de schraper rond een vaste centrale as en schraapt de vereiste holte in de zandvorm.

- (H) Dummy box moulding is het gebruik van een geprefabriceerde gevormde bodemplaat of dummy box om het uitgegraven zand te vervangen bij zandwinning.

- (I) Kuilgieten De methode van direct gieten op de zandvloer of in de zandkuil in de gieterij wordt kuilgieten genoemd. Wanneer grote gietstukken in een enkel stuk worden geproduceerd, wordt het putgieten vaak gebruikt om de zandbak te sparen, de giethoogte te verkleinen en het gieten te vergemakkelijken. Pit gieten structuur, gieten moet worden overwogen bij het gieten kan soepel leiden het gas in de put uit de grond, vaak cokes, slakken en andere ademende materialen bodem, en leiden het gas uit de ijzeren pijp.

(2). Machinemodellering

Handmatig gieten productiviteit is laag, de oppervlaktekwaliteit van gietstukken is slecht, de eis van werknemers met een hoog technisch niveau, arbeidsintensiteit, dus in massaproductie, worden over het algemeen gebruikt in de machine gieten. Machinaal gieten is de belangrijkste bewerking van het gietproces ---- zand aandraaien en gieten om mechanisatie te bereiken. Volgens de verschillende manieren van zand spannen en gieten, zijn er pneumatische micro-vibratie verdichting gieten, schieten druk gieten, hoge druk gieten en zand gooien gieten.

- (A) pneumatisch micro-vibration compaction moulding wordt gebruikt trillingen (frequentie 150 ~ 500 keer / min, amplitude 25-80mm) - verdichting - micro-vibration (frequentie 700 ~ 1000 keer / min, amplitude 5 ~ l0mm) verdicht zand. l0mm) om het vormzand te verdichten. Dit soort vormmachine maakt minder lawaai, verdicht het zand gelijkmatig en heeft een hoge productiviteit.

- (B) Spuitgieten wordt gekenmerkt door het gebruik van perslucht om zand in de holte te schieten voor de eerste verdichting, waarna de verdichtingszuiger het zand weer verdicht, en nadat het zand is gelanceerd, is het contactoppervlak tussen de twee zandtypes ervoor en erna het scheidingsoppervlak. De gietgrootte van het spuitgieten is nauwkeurig, de oppervlakteruwheid is klein en de productiviteit is hoog. Het kan 240-300 matrijzen per uur produceren en wordt vaak gebruikt voor de massaproductie van kleine en middelgrote gietstukken.

- (C) Hogedrukgieten gebruikt een hydraulisch systeem om zeer hoge druk te genereren om de zandmal te verdichten. Het wordt gekenmerkt door nauwkeurige gietafmetingen, lage oppervlakteruwheid en hoge productiviteit. Hogedrukgieten is geschikt voor kleine en middelgrote gietstukken met complexere vormen, meerdere variëteiten en middelgrote batches of meer.

- (D) Bij het zandgieten wordt het snelle roterende blad gebruikt om het zand dat door de transportband wordt getransporteerd met hoge snelheid naar beneden te gooien om de zandvorm te verdichten. Zandgieten heeft een groot aanpassingsvermogen, vereist geen speciale zandbak en mal en is geschikt voor de productie van grote gietstukken per stuk of in kleine series.

kernboren

Om de binnenste holte of de lokale vorm van het gietstuk te verkrijgen, wordt er kernzand of ander materiaal in de holte van het gietstuk geplaatst, dat kern wordt genoemd. De overgrote meerderheid van de kernen zijn gemaakt van kernzand. De kwaliteit van de kern hangt voornamelijk af van de bereiding van gekwalificeerd kernzand en het gebruik van een correct proces om de kern te maken.

Bij het gieten van de zandkern door het effect van vloeibaar metaal op hoge temperatuur en omgeven, dus naast de eisen van de zandkern met het gieten van de overeenkomstige vorm van de binnenholte, moet ook een betere permeabiliteit, refractoriness, concessies, sterkte en andere eigenschappen hebben, dus we moeten het kwartszand met weinig onzuiverheden en plantaardige olie, waterglas en andere bindmiddelen kiezen om het kernzand te formuleren, en in de zandkern in het bot van de metaalkern en de ventilatiegaten vastbinden om de sterkte en permeabiliteit te verbeteren.

Grote en middelgrote kernen met eenvoudige vormen kunnen worden vervaardigd met kleizand. Voor kernen met complexe vormen en hoge prestatievereisten moeten echter speciale bindmiddelen worden gebruikt, zoals oliezand, vetzand en harszand.

Daarnaast moet het kernzand ook enkele speciale eigenschappen hebben, zoals een lage hygroscopiciteit (om te voorkomen dat de kern na het sluiten van de doos weer vochtig wordt); minder gasvorming (nadat het metaal is gegoten, moet het kernmateriaal zo weinig mogelijk gas produceren wanneer het wordt verwarmd); en een goede schuurbaarheid (om de kern gemakkelijker te kunnen verwijderen tijdens het schoonmaken).

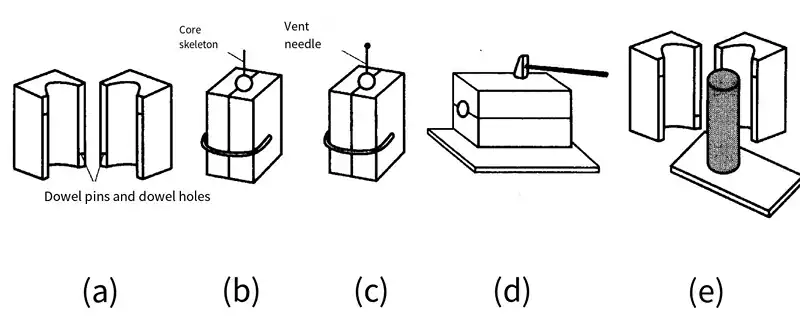

Kernen worden over het algemeen gemaakt van kerndozen en het maken van open kerndozen is een veelgebruikte handmatige methode voor het maken van meer complexe kernen met ronde dwarsdoorsneden.

Folio kern doos kern maken

(a) Bereid de kerndoos voor (b) Klem de kerndoos vast, voeg achtereenvolgens kernzand en kernbeen toe, stamp het zand aan (c) Schraap en bind de ventilatiegaten vast (d) Draai de klemmen los, tik op de kerndoos (e) Open de kerndoos, neem de zandkern eruit en breng de verf aan

Basisbewerkingen van modelleren

Er zijn veel gietmethodes, maar de meeste omvatten zandstampen, mallen starten, mallen repareren en dozen sluiten.

(1) kijk

De oorspronkelijke vorm van het gietstuk van hout, metaal of andere materialen wordt gezamenlijk de mal genoemd, die wordt gebruikt om de holte van het gietstuk te vormen. Een mal van hout staat bekend als houten mal, een mal van metaal of kunststof staat bekend als metalen mal of kunststof mal. Op dit moment gebruiken de meeste fabrieken houten mallen. De vorm van de mal is vergelijkbaar met de vorm van het gietstuk, het verschil is dat het gietstuk, zoals gaten, in de mal niet alleen massief is zonder gaten, maar ook in de overeenkomstige positie om de kernkop te maken.

(2) Voorbereiding voor het gieten

- Bereid het vormgereedschap voor, kies een vlakke grondplaat en een zandbak van geschikte grootte. Als de zandbak te groot is, wordt er niet alleen te veel zand verbruikt, maar wordt er ook zand gestampt. Als de zandbak te klein is, wordt het zand rond de houten mal niet stevig aangestampt en vloeit het vloeibare metaal tijdens het gieten gemakkelijk uit het scheidingsvlak, d.w.z. tussen de raakvlakken. Gewoonlijk moet de afstand tussen de houten mal en de binnenwand en de bovenkant van de zandbak 30~100mm zijn, wat de zandetende hoeveelheid wordt genoemd. Deze afstand wordt de zandvangcapaciteit genoemd. De specifieke waarde van de zandvangcapaciteit hangt af van de grootte van de houten mal.

- ② Veeg de houten mal schoon om te voorkomen dat er gietzand aan de houten mal blijft kleven, waardoor de holte beschadigd raakt bij het optillen van de mal.

- ③ Let bij het plaatsen van de houten mal op de richting van de helling op de houten mal en plaats deze niet op de verkeerde plaats..

(3)pond zand

- Stampzand moet in stappen aan het zand worden toegevoegd. Voor de kleine zandbak elke keer zand toevoegen dikte van ongeveer 50 ~ 70 mm. te veel zand stampen is niet strak, en te weinig zand en de kosten van de man-uren. Wanneer je voor de eerste keer zand toevoegt, moet je het zand rond de houten mal stevig met de hand aandrukken om te voorkomen dat de positie van de houten mal in de zandbak beweegt. Gebruik vervolgens het puntige uiteinde van de zandstamper om het zand in etappes goed aan te stampen en gebruik ten slotte het platte uiteinde van de zandstamper om de bovenste laag zand goed aan te stampen.

- Zand stampen moet in een bepaalde route gebeuren. Niet oost een beetje, west een beetje chaotisch stampen, om de verschillende delen van de benauwdheid te vermijden.

- Zand stampen moet gepast zijn. Te veel kracht, het zand is te strak, waardoor de holte van het gas er niet uit kan lopen. Te weinig kracht, het zand is te los en gemakkelijk om de doos in te storten. De strakheid van elk deel van hetzelfde zand is verschillend, dicht bij de binnenwand van de zandbak moet stevig worden aangestampt om instorten van de bak te voorkomen. In de buurt van de holte moet het zand iets strakker zijn om de druk van vloeibaar metaal te weerstaan. Weg van de holte van de zandlaag moet voldoende los zijn om de luchtdoorlatendheid te vergemakkelijken.

- ④ Bij het stampen van zand moet worden vermeden dat de hamer de houten mal raakt. Over het algemeen is de afstand tussen de hamer en de houten mal 20-40 mm, anders kan de houten mal gemakkelijk beschadigd raken.

(4) zand strooien

Voordat het zandmodel wordt gebouwd, moet een laag fijnkorrelig, niet-kleihoudend droog zand (d.w.z. zand) op het scheidingsvlak worden gestrooid om te voorkomen dat de bovenste en onderste zandbak aan elkaar kleven en de bak niet kan worden geopend. Bij het strooien van zand moet de hand iets hoger van de zandbak worden gehouden, terwijl u ronddraait, terwijl u zwaait, zodat het zand door de vingerscheuren langzaam en gelijkmatig naar beneden wordt gestrooid, dun over het scheidingsvlak. Ten slotte moet de houten mal worden afgeblazen van het deelzand, zodat niet te maken op het zand model, het deelzand vasthouden aan het oppervlak van het zand model, en in het gieten van de vloeibare metaal naar beneden gewassen in het gieten, zodat het produceert gebreken.

(5)een gat ponsen

Zorg er niet alleen voor dat het zand een goede luchtdoorlatendheid heeft, maar ook dat het zand plat gestampt en geschraapt is, met een ventilatienaald om de ventilatiegaten dicht te maken, zodat het gas gemakkelijk kan ontsnappen tijdens het gieten. Ventilatiegaten moeten verticaal en gelijkmatig verdeeld zijn.

(6)open poort

De buitenste poort moet worden gegraven tot een kegel van 60°, met een diameter van 60-80 mm aan het grote uiteinde, en het oppervlak van de poort moet worden gepolijst, en de verbinding met de rechte as moet worden gemaakt tot een afgeronde overgang, zodat het vloeibare metaal soepel in de zandmal stroomt. Als de buitenste poort te ondiep is gegraven en schijfvormig wordt, zal het vloeibare metaal rondspatten en mensen verwonden tijdens het gieten.

(7)De slotzin doen

Als de bovenste en onderste zandbak geen punaises hebben, moet er een sluitlijn op de wand van de zandbak worden gemaakt voordat de bovenste en onderste zandpatronen worden geopend. De eenvoudigste manier is om krijtstof op de wand van de zandbak aan te brengen en dan met een naald een fijne lijn te trekken. De zandklei moet de oven in om de zandbak te bakken, wordt op de wand van de zandbak gelijmd, met een stukadoorsmes sok plat, en kerf dan de lijn uit, bekend als speelmodder nummer. De lijn moet zich op de wand van de zandbak bevinden op het verste punt van de twee rechthoekige randen om ervoor te zorgen dat de x- en y-richting kunnen worden geplaatst en de rotatie van het zandtype kunnen beperken. Het aantal lijnen op twee plaatsen mag niet gelijk zijn, om geen fout te maken bij het sluiten van de doos. Als de lijn klaar is, kun je de doos openen om de mal te maken.

(8)een mal maken

- ① Voordat u de mal opneemt, doopt u de waterborstel in wat water en strijkt u over het zand rond de houten mal om te voorkomen dat de zandholte beschadigd raakt bij het opbrengen van de mal. Borstel water moet een borstel, niet maken het water borstel te blijven op een bepaalde plaats, om te voorkomen dat overmatig lokaal water en produceren een grote hoeveelheid waterdamp tijdens het gieten, zodat het gieten produceert porositeit gebreken.

- De positie van de pen om de mal te starten moet zoveel mogelijk samenvallen met het zwaartepunt van de houten mal. Voordat u met de mal begint, tikt u met een kleine hamer zachtjes op het onderste deel van de pen om de houten mal los te maken en de mal gemakkelijk te kunnen starten.

- ③ Til de houten mal bij het optillen langzaam verticaal op, als de houten mal er bijna helemaal uit is, haal hem er dan snel uit. Let op dat u niet doorbuigt of schommelt wanneer u de mal optilt.

(9) manicure

Als de holte beschadigd is, moeten na het eruit halen van de mal allerlei reparatiegereedschappen worden gebruikt, afhankelijk van de vorm van de holte en de mate van beschadiging. Als de schade aan de holte groot is, kan de houten mal terug in de holte worden geplaatst om te repareren en er vervolgens weer worden uitgehesen.

(10)een zaak sluiten

Het sluiten van de doos is het laatste proces van het gieten, dat een belangrijke rol speelt in de kwaliteit van de zandmal. Voordat de bak wordt gesloten, moet de zandmal zorgvuldig worden gecontroleerd op beschadigingen en los zand en of het hek is bijgesneden. Als u de kern wilt plaatsen, moet u controleren of de kern droog is, of er schade is en of de ventilatiegaten verstopt zijn. De positie van de kern in de zandmal moet nauwkeurig en stabiel zijn om de nauwkeurigheid van het gieten niet te beïnvloeden en om te voorkomen dat het vloeibare metaal wegspoelt tijdens het gieten. Bij het sluiten van de doos moet aandacht worden besteed aan de bovenste zandbak om het niveau laag te houden, en moet worden uitgelijnd met de sluitlijn om de verkeerde doos te voorkomen. Na het sluiten van de doos is het beter om de sprue af te dekken met papier of een stuk hout om te voorkomen dat er zand of afval in de sprue valt.

Keuze van gietpositie en gietoppervlak

gietstukkenDe gietpositie van het gietstuk is de positie van het gietstuk in de mal tijdens het gieten.

Het scheidingsvlak is het oppervlak waar de twee helften van het gietstuk met elkaar in contact komen.

Hun selectieprincipe is voornamelijk om de kwaliteit van gietstukken te garanderen en het gietproces te vereenvoudigen. Over het algemeen moet eerst de gietpositie worden gekozen en daarna pas het gietoppervlak, maar omdat in de productie de keuze van de gietpositie en de bepaling van het gietoppervlak elkaar soms tegenspreken, moeten de voor- en nadelen van de verschillende opties uitvoerig worden geanalyseerd en moet de beste optie worden gekozen.

(1) .Principe van selectie van gietpositie

- (A) het belangrijke bewerkingsoppervlak van het gietstuk moet naar beneden gericht zijn de luchtgaten, zandgaten, slakken, krimpgaten zullen waarschijnlijk in het bovenste oppervlak verschijnen, terwijl het onderste deel van de metaalvloeistof relatief zuiver is, de metaalorganisatie relatief dicht is. Soms als het belangrijke bewerkingsoppervlak om bepaalde redenen naar beneden is gericht, moet het zoveel mogelijk in de positie van het voorbeeldoppervlak worden gemaakt.

- (B) Het grote vlak van het gietstuk moet naar beneden gericht zijn Vanwege het warmtestralingseffect tijdens het gieten is het zand op het bovenste oppervlak van de gietholte gevoelig voor buigen en barsten, wat resulteert in zand en insluitsels op het bovenste oppervlak van het gietstuk, dus moet het grote vlak naar beneden gericht zijn.

- (C) gieten dunwandige deel moet worden geplaatst in het onderste deel van de dunwandige deel is gemakkelijk te produceren gieten onvoldoende en koude segregatie, dus in het onderste deel van de kan verhogen de vulling druk, verbetering van de metalen vulcapaciteit.

- (D) moet ervoor zorgen dat het gieten om directionele stolling te bereiken Voor legering krimp, wanddikte van het gieten niet uniform is, moet de dikte van het grote deel van het gieten worden geplaatst in het gieten van de bovenste of in de buurt van het scheidingsoppervlak, om de plaatsing van stootborden te vergemakkelijken, om directionele stolling te bereiken

- (F) Het moet gemakkelijk zijn om de kern te bevestigen, te installeren en te ontluchten, en de mal moet gemakkelijk te sluiten zijn.

(2).Principe van selectie van deellijsten

- (A) Het scheidingsvlak moet gekozen worden op de grootste doorsnede van de mal om het oppakken van de mal te vergemakkelijken, met bijzondere aandacht voor gravend zandvormen.

- (B) Het aantal scheidingsvlakken moet geminimaliseerd worden en modellering met drie dozen moet vermeden worden voor massaproductie.

- (C) Alle of de meeste gietstukken moeten in dezelfde zandvorm worden gemaakt om het ontstaan van scheuren, rondvliegende randen en bramen te verminderen en de nauwkeurigheid van de gietstukken te verbeteren.

- (D) Het aantal kernen en levende blokken moet zoveel mogelijk worden beperkt om het giet- en kernvormproces te vereenvoudigen en de productiviteit te verbeteren.

Selectie van procesparameters

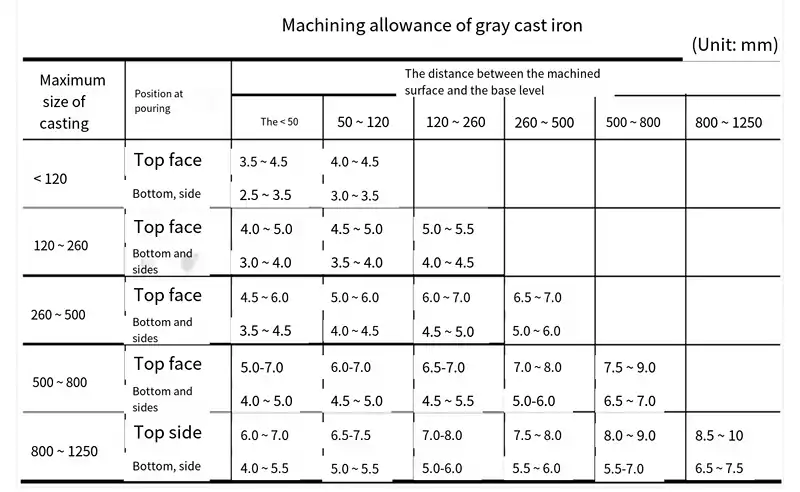

(1) Bewerkingstoelage

Gietstukken moeten worden gesneden op het oppervlak, moet opzij worden gezet van tevoren een bepaald bedrag van de bewerking vergoeding, waarvan de grootte afhangt van het type gieten legering, modellering methoden, gieten grootte en verwerking oppervlak in het gieten van de locatie van vele factoren. Gietstaal oppervlakteruwheid, vervorming, bewerkingstoelage; non-ferro legering oppervlak is glad, bewerkingstoelage is klein; machine modellering hoge precisie, kan de bewerkingstoelage worden geselecteerd kleiner; enkel stuk van kleine batch productie meer factoren die de bewerkingstoelage te verhogen; gieten hoe groter, complexer, hoe groter de bewerkingstoelage; gieten van het bovenoppervlak dan de bodem en de zijkant van de bewerkingstoelage is groot.

Enig stuk van kleine partijproductie van kleine gietijzerstukken van het machinaal bewerken van toelage van 4.5 ~ 5.5mm; kleine non-ferro metaalafgietsels het machinaal bewerken van toelage van 3mm; de grijze stukken van het gietijzer van het machinaal bewerken van toelagewaarde kunnen naar JB2854-80 verwijzen.

Bovendien worden de gietstalen delen met een diameter van minder dan ф35mm en de gietijzerdelen met een diameter van minder dan ф25mm gaten over het algemeen niet gegoten, verlatend het machinaal bewerken economischer en geschikt. Voor het machinaal modelleren van kleine onderdelen kan het gat kleiner zijn. Voor speciale vormen die geen verwerking vereisen, moeten de bewerkingsmoeilijkheden in het gat, groef, het worden gegoten.

(2) Afrondingshelling

Om het bewijs gemakkelijk uit het gietstuk te halen, is de helling die toegevoegd wordt aan de verticale wand loodrecht op het scheidingsoppervlak, de starthelling van de mal. Hoe hoger de mal, hoe kleiner de waarde van de helling, en de helling van de binnenwand is groter dan die van de buitenwand. De helling van de binnenwand is groter dan die van de buitenwand. De helling van handvormen is groter dan die van machinaal vormen. Bij een korte mal (≤100mm) is de helling ongeveer 3º en bij een hoge mal (101~160mm) is de helling 0,5°~1°.

(3) Afgeronde hoeken gieten

Om te voorkomen dat het gietstuk spanningen en scheuren in de wandverbindingen en hoeken krijgt en om schade aan de scherpe hoeken van het gietstuk en de productie van zandgaten te voorkomen, moeten de wandverbindingen en hoekdelen van het gietstuk in vier hoeken worden ontworpen bij het ontwerpen van het gietstuk.

(4) Kernkoppen

Om de plaatsing, bevestiging en ontluchting van de kern in de gietmal te garanderen, zijn zowel de mal als de kern ontworpen met een kernkop.

De kernkop is het uitgestrekte deel van de kern dat in de kernzitting van het gietmodel valt en dient om de kern te lokaliseren en te ondersteunen.

De vorm van de kernkop hangt af van het type kern, de kernkop moet voldoende hoogte (h) of lengte (l) en geschikte helling hebben om de kern handig, nauwkeurig en stevig in de gietmal te bevestigen, zodat de kern niet gaat drijven, doorbuigen of bewegen tijdens het gieten.

(5) Krimpaftrek

Als het gieten in de koeling krimp na het gieten, moet de productie van mallen worden toegevoegd aan dit deel van de krimp maat. Algemeen grijs gietijzer krimp vergoeding van 0,8 procent - 1,0 procent, gietstaal voor l,8 procent - 2,2 procent, gegoten aluminium legering voor 1,0 procent - 1,5 procent. De grootte van de krimp vergoeding in aanvulling op het type legering, maar ook met het gietproces, gietstukken in de krimp van de blokkering situatie en ga zo maar door.

| Type legering | Gietkrimp | ||

| vrije inkrimping | krimp | ||

| grijs gegoten of gevonden metalen ijzer (metaal) | Kleine en middelgrote gietstukken | 1.0 | 0.9 |

| Middelgrote en grote gietstukken | 0.9 | 0.8 | |

| Extra grote gietstukken | 0.8 | 0.7 | |

| nodulair gietijzer | 1.0 | 0.8 | |

| Koolstofstaal en laaggelegeerd staal | 1.6~2.0 | 1.3~1.7 | |

| tin brons | 1.4 | 1.2 | |

| Wuxi Brons | 2.0~2.2 | 1.6~1.8 | |

| silicium messing | 1.7~1.8 | 1.6~1.7 | |

| Aluminium-siliciumlegeringen | 1.0~1.2 | 0.8~1.0 | |

Voor- en nadelen van zandgieten

Voordelen van zandgieten

- Lage productiekostenZandgieten gebruikt grondstoffen (bijv. zand, klei, enz.) tegen lage kosten en het fabricageproces is relatief eenvoudig, dus de fabricagekosten zijn relatief laag.

- Hoge productieflexibiliteitZandgieten maakt de productie mogelijk van gietstukken in een groot aantal verschillende vormen en maten, van enkele grammen tot meerdere tonnen onderdelen met gemak en grote toepasbaarheid.

- Korte productiecyclusHet zandgietproces is relatief eenvoudig en vereist minder droog- en uithardingstijd, wat resulteert in een relatief korte productiecyclus.

- Breed scala aan grondstofbronnen: Zandgieten heeft een breed scala aan grondstofbronnen, zand, klei, enz. kan worden gebruikt als vormmateriaal, en goedkoop.

Nadelen van zandgieten

- Gemiddelde oppervlaktekwaliteit van gietstukkenDe oppervlaktekwaliteit van gietstukken van zandgietwerk kan enkele gebreken vertonen, zoals zandgaten, zandgaten, kleverig zand enzovoort.

- De zandkern kan instortenBij zandgieten kunnen zandkernen nodig zijn om gietstukken met complexe vormen te maken. Zandkernen zijn gevoelig voor vervorming en bezwijken, wat resulteert in een hoog afkeurpercentage.

- Lagere productiviteitDe productiviteit van zandgieten is relatief laag omdat elke zandmal met de hand gemaakt moet worden en de gietstukken maar één keer gebruikt kunnen worden.

- Hoog energieverbruik en hoge vervuilingsemissiesZandgieten verbruikt veel energie tijdens het productieproces en kan bepaalde vervuilende emissies produceren, zoals stof en uitlaatgassen. Dit kan enige invloed hebben op het milieu en de gezondheid van de werknemers.