Extrusie van aluminiumlegeringen: principes, procesoptimalisatie en vooruitzichten voor toekomstige toepassingen

发布时间:2024-12-04 分类:nieuws 浏览量:7349

Classificatie van aluminiumlegeringen

Indeling van gekookt aluminium

(a) Indeling naar legeringselementen

1. x x x x geeft zuiver aluminium onderdelen en panelen aan met een zuiverheid van 99,0% of hoger 85/KG.

2. x x x geeft aluminium-koperlegering aan

3. x x x geeft aluminium-mangaanlegeringen aan

4. x x x geeft aluminium-siliciumlegeringen aan

5. x x x geeft aluminium-magnesiumlegering aan (geïmporteerd uit Zwitserland)

6. x x x geeft aluminium-magnesium-siliciumlegering T5 6063 6061 aan

7. x x x geeft aluminium-zink-magnesium legeringen aan

8. x x x geeft legeringen van andere dan de hierboven vermelde systemen aan

9. x x x geeft een alternatief classificatienummer aan.

(b) Indeling naar versterkingsmechanisme

1.Strain verhardende aluminiumlegering: 1××××, 3××××, 4××××, 5×××

2. Warmtebehandelbare versterkte aluminiumlegeringen: 2××××, 6××××, 7×××

Classificatie van gegoten aluminiumlegeringen

| Al (Al-gehalte minimaal 99,0% of meer) | 1 ××-× |

| Al-Cu legeringen | 2 ××-× |

| Al-Si legeringen met Cu en Mg of Mg | 3 ××-× |

| Al-Si legeringen | 3 ××-× |

| Al-Mg legeringen | 4 ××-× |

| Ongebruikte systemen | 5 ××-× |

| Al-Zn legeringen | 7 ××-× |

| Al-Su legering | 8 ××-× |

Inleiding tot aluminiumextrusie (getrokken aluminium):

A. Verwerkingsprincipes:

Bij hoge temperatuur zacht geworden aluminiumblokken stromen door de aluminiumextrusiematrijs onder de sterke extrusie van de aluminiumextruder om aluminiumprofielproducten met de vereiste vorm te vormen.

B. Toepassingen en voorbeelden van aluminiumextrusie:

Bouwmaterialen, luchtvaartindustrie, levensonderhoud van mensen, precisie-elektronica, optische onderdelen, auto-industrie, informatie-industrie, enz.

Voorbeelden: Aluminium deuren en ramen, vliesgevelbouwmaterialen

Pyloon, ijzeren structuur ter voorkoming van vallende installaties

Warmteputten en externe onderdelen voor elektronische componenten

Aluminium ladder

Park- en tuinstoelen en leuningen

Reclameborden en uithangborden

Casus I.

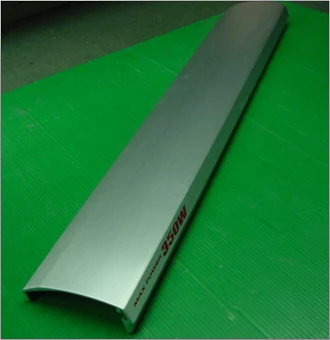

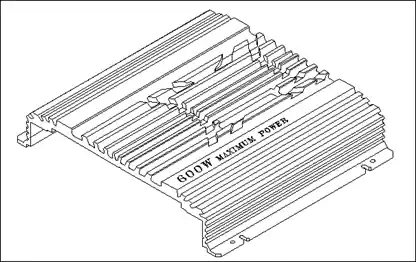

Koellichamen voor auto's, elektronische onderdelen, computer-CPU's, enz.

Zaak II.

Audiospeakerbuizen, shell van de DVD-versterker en andere verschijningsproducten, nu geleidelijk aan toegepast op MP4, MP3, mobiele telefoonshell en andere kleine elektronische productshell hierboven.

Aluminium Uitgedreven Veelvoorkomende Materialen

Aluminium 6063 extrusie: (een van de AL-Mg-Si formuleringslegeringen)

Chemische samenstelling (%)

| Silicium (Si) | IJzer (Fe) | Koper (Cu) | Mangaan (Mn) | Magnesium (Mg) | Chroom (Cr) | Zink (Zn) | Titanium (Ti) | Andere elementen | Aluminium (Al) | |

| diverse | Totaal | |||||||||

| 0.20.1¯ | 0.35¯ | 0.1¯ | 0.1¯ | 0.60.45 | -0.9¯ | 0.1¯ | 0.1¯ | 0.05¯ | 0.15¯ | saldi |

T5 warmtebehandeling.

Verwijst naar het geëxtrudeerde materiaal van het extrusieproces bij hoge temperatuur na afkoeling, via het koudverwerkingsproces en door kunstmatige verouderingsharding.

Smeltbehandeling 520°C veroudering 205°C gedurende ongeveer 2 uur

Mechanische eigenschappen van het geëxtrudeerde type 6063-T5.

| Treksterkte kg/mm2 | Opbrengststerkte kg/mm2 | Rek % |

| 15 of meer | 11+ | 8 of meer |

De bovenstaande normen zijn gebaseerd op de Chinese nationale normen CN82068 en 2257.

Productieproces voor aluminium extrusieprofielen:

Batching→ Smelten en gieten→Samenstellingsanalyse→Extrusievormen→Procesinspectie→Trekken→Zagen→Procesinspectie→Verouderingsbehandeling→Inspectie eindproduct→Verpakken en opslag→Verzenden

Introductie aluminium extrusiematrijzen

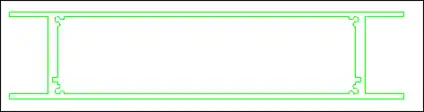

Extrusiemallen zijn onderverdeeld in vlakke mallen, brugmallen en holle mallen.

Staal gebruikt in de mal

1.SKD-61 Japan hoge frequentie 2.Hitachi DAC

3.Zweden ASSB 4.Zweden QRO-90

Ontwerp van toevoerinlaat.

De invoeropening van de matrijs wordt bijvoorbeeld bepaald door de grootte van de ingotcilinder.

1500T machine, met Φ6" spindel-Φ140mm

2350T machine, met Φ8" spindel-Φ190mm, Φ9"-Φ210mm.

Om te voorkomen dat het oppervlak van de ingot in de inlaat doordringt, moet de inlaat normaal gesproken aan elke kant minstens 1,5 mm dikker zijn dan de ingothouder.

10~15 mm kleiner.

Krimpmaat.

Vergroot de matrijsgrootte met 1% volgens de werkelijke grootte van de extruder.

Ontwerp

A. Uitzetverhouding.

Oppervlakte hol profiel: oppervlakte ingotcilinder = (40-60):1

Volle mallen zijn in het bereik van 80-100 met goede extrusie.

B. Relatie tussen de vleesdikte van het profiel en de legering

| Type legering | Geëxtrudeerde buitenste wervelcirkeldiameter | Minimale dikte van het vlees vereist voor extrusie |

| 6063 | 0~75mm | 0,85 mm |

| 75~100mm | 1,15 mm | |

| 100~150mm | 1,60 mm | |

| 150~200mm | 2,00 mm | |

| 200~250mm | 2,50 mm | |

| 6061 | 0~75mm | 1,30 mm |

| 75~100mm | 1,60 mm | |

| 100~150mm | 2,00 mm | |

| 150~200mm | 3,00 mm | |

| 200~250mm | 4,80 mm |

Grondstoffen (ingots) en verhitting van ingots

(Materiaaltemperatuur 480+/-20 graden)

Extrusiemallen en matrijsverwarming

(Vormtemperatuur 470+/-10 graden, wachttijd 2-4 uur)

voer

knijpt

(Machine moet worden opgewarmd tot 380+/-10 graden)

blootgesteld aan sterke wind

(Temperatuur geregeld onder 300 graden)

gesneden

na het snijden

Introductie aluminium extrusiematrijzen

Extrusiemallen zijn onderverdeeld in vlakke mallen, brugmallen en holle mallen.

Staal gebruikt in de mal

1.SKD-61 Japan hoge frequentie 2.Hitachi DAC

3.Zweden ASSB 4.Zweden QRO-90

Ontwerp van toevoerinlaat.

De invoeropening van de matrijs wordt bijvoorbeeld bepaald door de grootte van de ingotcilinder.

1500T machine, met Φ6" spindel-Φ140mm

2350T machine, met Φ8" spindel-Φ190mm, Φ9"-Φ210mm.

Om te voorkomen dat het oppervlak van de ingot in de inlaat doordringt, moet de inlaat normaal gesproken aan elke kant minstens 1,5 mm dikker zijn dan de ingothouder.

10~15 mm kleiner.

Krimpmaat.

Vergroot de matrijsgrootte met 1% volgens de werkelijke grootte van de extruder.

Ontwerpopdracht:

a. Inzetverhouding.

Oppervlakte hol profiel: oppervlakte ingotcilinder = (40-60):1

Volle mallen zijn in het bereik van 80-100 met goede extrusie.

b. Relatie tussen profieldikte en legering.

| Type legering | Geëxtrudeerde buitenste wervelcirkeldiameter | Minimale dikte van het vlees vereist voor extrusie |

| 6063 | 0~75mm | 0,85 mm |

| 75~100mm | 1,15 mm | |

| 100~150mm | 1,60 mm | |

| 150~200mm | 2,00 mm | |

| 200~250mm | 2,50 mm | |

| 6061 | 0~75mm | 1,30 mm |

| 75~100mm | 1,60 mm | |

| 100~150mm | 2,00 mm | |

| 150~200mm | 3,00 mm | |

| 200~250mm | 4,80 mm |

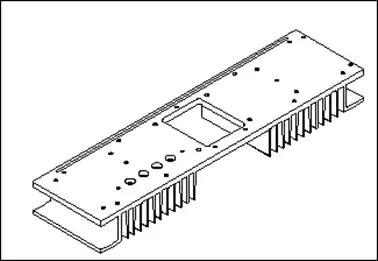

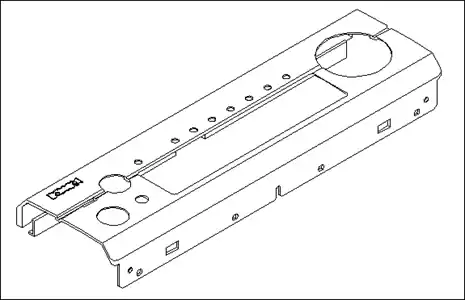

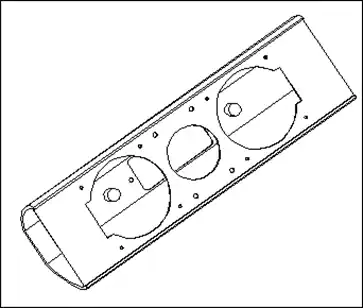

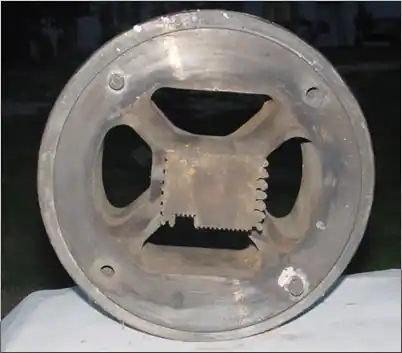

Deze foto toont een afbeelding van een matrijs voor een holle aluminium extrusie.

Linksboven is de volledige mal, midden is het bovenste maldeel, rechts is het onderste maldeel

Hardheid van aluminium profielen

Aluminium profielen algemeen gebruikt materiaal is 6063-T5, wordt de hardheid aangepast en gecontroleerd door latere veroudering behandeling (dat wil zeggen warmtebehandeling: voorverwarming gedurende 3 uur, temperatuur tot 195 ± 10 ℃, isolatie gedurende 3 uur en vervolgens uit de lucht gekoeld). Afhankelijk van de verdere verwerking van het product worden de hardheidseisen in de onderstaande tabel weergegeven:

| Type | hardheid |

| Algemene extrusie | WB11-13 |

| Geëxtrudeerde profielen die gegroefd en gefreesd moeten worden | WB11-13 |

| Geëxtrudeerde vorm waarbij de gatdiameter dicht bij de rand ligt en het geponste gat gevoelig is voor deuken en vervorming. | WB5-8 |

| Geëxtrudeerd met verzonken gaten, uittrekgaten | WB8-10 |

| Aluminiumplaten die in vorm kunnen worden gebogen, geëxtrudeerd | WB5-8 |

| Aluminium plaat 1050/1100 | WB5-8 |

| Aluminium extrusie 6063-T5 | WB11-13 |

| Aluminium extrusie 6061-T6 | WB13-15 |

Aluminium Uitgedreven Materiaal Inspectienormen

De inspectienormen voor aluminiumextrusiemateriaal staan in de onderstaande tabel. Aluminium extrusie profiel voor mobiele telefoon onderdelen behoort tot de categorie van buizen en pijpen, en de binnenafmetingen en kromming worden gecontroleerd met de speciaal gemaakte binnenholte mal, terwijl het uiterlijk wordt bepaald door test slijpen en oxidatie.

Procestoleranties van extrusiefabrikanten

| Dongfeng | Gouden Brug |

| Diktetolerantie: 1,5-5 ±0,1 5-10 ±0,15 10+ ±0,2 Tolerantie van buitenafmetingen: Onder 30 ±0,15 30-60 ±0,2 60-120 ±0,3 Boven 120 ±0,4 Vlakheid: onder 50 0,1 50-100 0,2 100-200 0,3 Hoek: ±0,5° Tolerantie diameter geëxtrudeerd gat: ±0,08 Extrusiegat min: ø1,3 Kan het maximale bereik van het extrudertype openen: Binnen 200 mm van buitencirkel | Minimumdiktetolerantie: ±0,1 Vorm- en positietolerantie min: ±0,1 Afmetingen: 0-6 ±0,15 6-30 ±0,2 30-120 ±0,3 120-315 ±0,4 Boven 315 ±0,5 Vlakheid: onder 50 0,1 50-200 0,2 Boven 200 0,25-0,3 Hoek: ±0,5° Tolerantie diameter geëxtrudeerd gat: ±0,08 Extrusiegat min: ø1,6 Kan het maximale bereik van het extrudertype openen: Binnen 310 mm diagonaal |

Ontwerpoverwegingen voor aluminiumextrusie

Extrusiemallen zijn onderverdeeld in vlakke mallen, brugmallen en holle mallen.

. Tolerantie moet worden ingesteld om volledig rekening te houden met de productiecapaciteit van de fabrikant, omdat de aluminium extrusie wordt gegoten onder hete druk, de tolerantie van het product is relatief groot in vergelijking met de rubberen onderdelen en hardware, zie de bovenstaande tabel.

. De dikte van het materiaal mag niet te dun zijn, in principe meer dan 0,8 mm, minder vervorming, betere extrusievoorwaarden en massaproductie.

. Het verschil in dikte van holle buis materiaal mag niet te groot zijn, in het algemeen niet meer dan 4 keer, anders is de mal is moeilijker te trimmen en extrusie.

. Voor de formele opening van de mal, moet gedetailleerde oppervlakte proces effect, omdat de oppervlaktebehandeling proces van invloed op de pre-extrusie mal klemmen lijn bepaling, die de extrusie matrijs, hardware ponsen matrijsgrootte waarde (olie spuiten zal het product opening wordt kleiner, de vorm groter wordt, de binnenste holte wordt smaller, en oxidatie is het tegenovergestelde; zandstralen kan leiden tot het product opening wordt groter, het lichaam is dun, of leiden tot vervorming van het product; tekenproces moet rekening houden met het materiaal toe te staan voor de marge).

. Geëxtrudeerd materiaal kan niet doen absolute scherpe hoeken, zal het ontwerp van de scherpe hoeken van de prismatische aluminium profielen hebben ongeveer 0. 3 R hoek, na latere polijsten, oxidatie, olie spuiten en andere processen, zal de R hoek te bereiken ongeveer 0. 4.

. De verhouding tussen holle en massieve delen van de aluminiumextrusie mag niet te groot zijn of te veel verschuiven, afhankelijk van de werkelijke structuur.

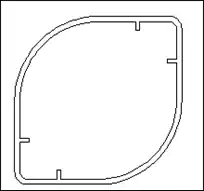

. Gebruikelijke holle matrijsconstructie:

De holle buis die je rechts ziet, kan zo dun zijn als 0,7, afhankelijk van de vorm en grootte van de structuur.

De holle buis getoond in de linker foto, de breedte van de vier bars is over het algemeen ongeveer een materiaal dikte, niet te breed, te breed zal leiden tot het uiterlijk van het oppervlak van de concave merken en water lijnen, afhankelijk van de structuur van de vorm en afmetingen

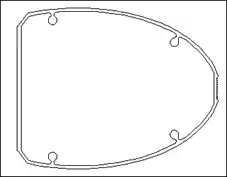

De holle buis aan de rechterkant is de gebruikelijke structuur van de hoornbuis en andere accessoires worden bevestigd door op de cilinder te tikken, maar de cilinder is relatief groot en niet geschikt voor onderdelen van mobiele telefoons en MP3 en andere kleine producten.

Links holle buis, behoort ook tot de gemeenschappelijke structuur van de hoorn buis, gevormde gaten kunnen worden ingevoegd in een geleiderail, gids andere accessoires

De holle buis die je rechts ziet is ook een veelgebruikte structuur voor uitlopende buizen en het ronde gat kan rechtstreeks worden getapt of in een geklonken ronde stalen paal worden gestoken om andere accessoires te bevestigen of te geleiden.

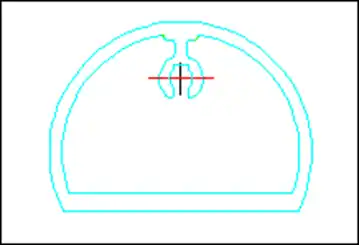

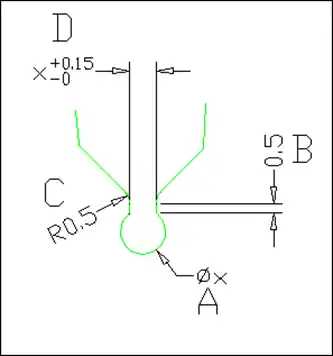

. Ontwerp van geëxtrudeerde gaten

Neem bijvoorbeeld de markering van de geëxtrudeerde gaten aan de rechterkant

Een show: extrusie gat (klinken PIN of schroeven) van de minimale diameter van het gat diameter referentiewaarde van 1,3 (verschillende fabrikanten van verschillende machine tonnage minimale waarde is niet hetzelfde, afhankelijk van de vorm van de structuur), moet het gat tolerantie band ten minste 0,15 bereik;

B op de show: moet verlaten de wanddikte, wanddikte waarde is over het algemeen ongeveer 0,5, niet te weinig, om de schroeven of PIN hit te voorkomen na de uitbreiding, naar buiten te laten

C toont: voeg hier R-hoek R0,5 of zo toe, goed voor de levensduur van de extrusiematrijs en de materiaalstroom;

D: Deze maat moet worden beschouwd als de productie haalbaarheid van de extruder, kan de tolerantie worden genomen als de bovengrens, A voor ø2,0, moeten 1,2-1,5 mm te nemen, A voor ø1,5, moeten 0,8-1,0 mm te nemen.

Matrijsinvoer voor holle matrijzen

. Problemen met het sluiten van lijnen in aluminium geëxtrudeerde holle vormen:

Zoals op de afbeelding te zien is, wordt het productmateriaal van de holle matrijsstructuur geëxtrudeerd vanuit vier of twee (afhankelijk van de grootte van het product) toevoeropeningen. De vier strengen materiaal in de matrijs zullen uiteindelijk samensmelten, maar er zal een donkere lijn ontstaan bij de samensmelting van de vier strengen materiaal, die de sluitlijn van de matrijs wordt genoemd. Het materiaal op de sluitlijn kan gemakkelijk bellen, waterlijnen, onzuiverheden en andere slechte verschijningen produceren.

Voor de oppervlaktebehandeling van slijpen, oxidatie type uiterlijk holle buis producten (hoorn buis, MP3 shell, enz.), vanwege het uiterlijk eisen, in de opening van de extrusie sterven moet worden meegedeeld aan de locatie van de klemlijn en de belangrijke verschijning van het beschermende oppervlak en de algemene uitstraling van het oppervlak te bevestigen, zodat extruders kan de mal te openen om de klemlijn te regelen in de niet-verschijning van het uiterlijk van het oppervlak en het uiterlijk van het oppervlak van de secundaire, evenals de divisie I schuurproces met behulp van speciale verwerkingstechnieken te minimaliseren en te elimineren klemlijn sporen. De sporen van de gietlijn kunnen geminimaliseerd en geëlimineerd worden door onze speciale verwerkingsmethode van slijpen.

Oppervlaktebehandeling van aluminiumextrusie

De nabewerking van aluminium extrusies is volledig compatibel met de verwerking van aluminium plaatdelen.

Aluminium geëxtrudeerde ingebouwde onderdelen gebruiken over het algemeen een ontvettings- en reinigingsproces; het uiterlijk van de onderdelen van het proces zijn geborsteld, gezandstraald, oxidatie, hoogglans, zeefdruk, laser, olie spuiten, secundaire oxidatie enzovoort.

Tekenen + zandstralen + oxideren + zeefdrukken