Drukverschilgietproces en -principe

发布时间:2024-11-27 分类:nieuws 浏览量:8425

Wat is drukverschil gieten?

Drukverschil gieten (ook bekend als tegendruk gieten), is het vloeibare metaal in de differentiële druk, gevuld tot een bepaalde druk voor het gieten, kristallisatie, stolling en het verkrijgen van gietstukken van een proces. Is een combinatie van lage druk gieten en druk kristallisatie en stolling van de twee processen..

Het proces kan op de vorm van het afgietsel, procesvereisten en het gieten kenmerken worden gebaseerd, de druk in de holte aanpassen, zodat het vloeibare metaal wordt gecontroleerd om in het afgietsel te stromen, en onder de voorwaarde om de staat van de het gieten kracht niet te veranderen, zodat het afgietsel bij een hogere druk wordt hard gemaakt, is het afgietsel moeilijk om andere vormende methodes te gebruiken om complexe, dun-muurde, gehele aluminiumafgietsels te produceren, om de het gieten het gieten technologie, een belangrijke sleutel op te lossen!.

Werkingsprincipe van drukverschilgieten.

A. Opblaasbaar

B. Drukregeling

C. Stressvermindering

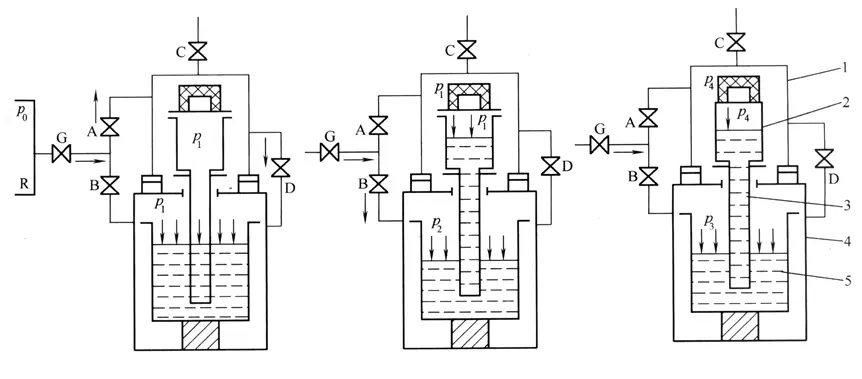

De mal wordt in de bovenste drukcilinder geplaatst, de smeltkroesoven wordt in de onderste drukcilinder geplaatst, de bovenste en onderste drukcilinders worden gescheiden door een afstandhouder en de vloeistofopvoerende buis verbindt de mal met de houderoven.

Metalen vloeistofvulmethoden zijn:

1) Drukmethode:

2) Wet Stressvermindering:

Proceskenmerken van differentiële drukgieten:

Omdat de differentiële druk het gieten metaalvloeistof onder een bepaalde druk het vullen is, zo brengt een reeks factoren bevorderlijk voor het verkrijgen van hoogte - kwaliteitsafgietsels.

(1) De laadsnelheid kan worden geregeld; verschillende drukverschillen ⊿P- laadsnelheid kunnen worden verkregen om de optimale laadsnelheid te verkrijgen;

(2) De beste kwaliteit gietvormvulvloeistof kan worden verkregen en vreemde insluitsels in de gietvorm kunnen worden vermeden.

(3) Door de kristallisatie en stolling onder hoge druk worden de gietomstandigheden verbeterd, waardoor de dichtheid van het gietstuk sterk toeneemt; het gietstuk kan plaatselijk tot 0,25 mm dik zijn en heeft een duidelijke contour.

(4) in de periode van het drukbehoud, is het afgietsel nog in een staat onder hoge druk, onder de actie van externe druk, zal een kleine hoeveelheid plastic misvorming veroorzaken, waarbij de "micro-inkrimping" wordt verminderd, verbeter de mechanische eigenschappen van het afgietsel; vergeleken met het afgietsel onder lage druk, kan de treksterkte van het differentiële drukafgietsel met 10-50 percenten worden verhoogd, kan de verlenging met 25-50 percenten worden verhoogd.

(5) Kristallisatie en stolling onder hoge druk kunnen de oplosbaarheid van het gas in de metaalvloeistof verhogen, wat het gieten van "porositeit" en "pinhole" defecten sterk kan verminderen.

(6) Verbetering van de kwaliteit van het gietoppervlak ---- Dankzij de instelbaarheid van drukverschil ⊿P is het mogelijk om "koude ontmenging" en "mechanisch zand kleven" te verminderen door drukverschil ⊿P;

(7) Gieten onder gecontroleerde atmosfeer is mogelijk;

(8) Vergemakkelijkt mechanisatie en automatisering, verhoogt de arbeidsproductiviteit, vermindert de schoonmaakinspanningen en verbetert de arbeidsomstandigheden.

Vergelijking van mechanische eigenschappen van aluminiumlegeringen tussen drukverschilgieten en lagedrukgieten

| Gietmethode | mechanische eigenschap | ZL101 | ZL102 | ||

| Wanddikte 5mm | Wanddikte 20 mm | Wanddikte 5mm | Wanddikte 20 mm | ||

| drukverschilgieten | Treksterkte σb/Mpa | 171 | 190 | 190 | 184 |

| Rek bij breuk δ/% | 8.0 | 7.2 | 6.5 | 6.5 | |

| gieten onder lage druk | Treksterkte σb /Mpa | 171 | 132 | 168 | 143 |

| Rek bij breuk δ/% | 4.0 | 2.0 | 4.0 | 2.0 | |

Structureel ontwerp van differentiaaldrukgietapparatuur

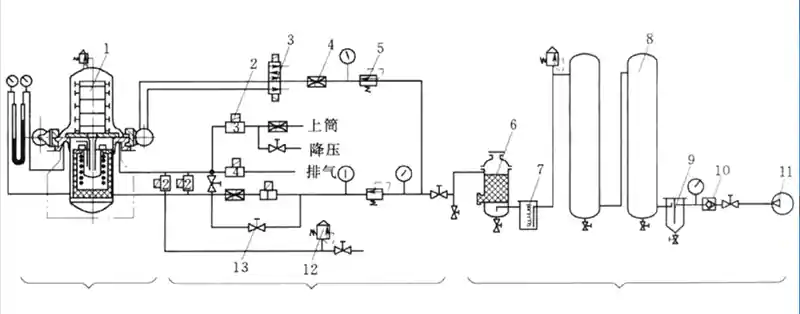

Drukverschilgietapparatuur heeft drie hoofdcomponenten: mainframe, drukregeling, luchttoevoer

Profiel van differentiële druk gietapparatuur

Hoofdapparatuur

Drukregelsectie

luchttoevoercomponent

1) Ontwerpen van druktanks: Hoofdsectie

2) Vergrendelmechanisme

(3) Opblaasmethode: pneumatisch regelsysteem en de bijbehorende hulpapparaten

Ontwerp van het differentiële drukgietproces

1) Keuze van de gietpositie

Vaststellen van de gietpositie, om het gieten van uit de buurt van de sprue eerste stolling, sprue laatste stolling, om het gieten volgorde stolling, vaak het gieten van dunwandige onderdelen uit de buurt van de sprue, zodat het vloeibare metaal wordt ingevoerd uit de dikwandige, en lage druk gieten positie is hetzelfde als de selectie van de keuze van de locatie van het gieten.

2) Bewerkingstoeslag en procestoeslag

Voor gietstukken met een uniforme wanddikte is het mogelijk om de bewerkingstoeslag te verhogen en de onbewerkte vlakken te gebruiken met een bewerkingstoeslag, zodat de wanddikte van het gietstuk toeneemt in de richting van de doorn.

3) Keuze van het gietsysteem

(1) Vereisten waaraan een redelijk gietsysteem moet voldoen

① Om de metaalvloeistof soepel te kunnen vullen, moet het vullen snel gaan.

② Gunstig voor slakblokkering en -afzuiging.

(iii) Bevordert sequentieel stollen van gietstukken.

(2) Vorm van het gietsysteem

Gebruik over het algemeen het bodeminjectie-gietsysteem, aluminium, magnesiumlegering afgietsels gebruiken vaak het open gietsysteem, voor de hoogte van afgietsels groter dan 300mm, kunt u het spleettype gietsysteem kiezen.

4) Risers en koud ijzer

Het differentiële drukgieten versterkt effectief het aanvullende krimpeffect van het stootbord, daarom is het voor individuele dikke hete verbindingen over het algemeen alleen nodig om donkere stootborden te gebruiken. Koud ijzer wordt vaak gebruikt in combinatie met de risers en de sprue om het koeltempo van het gieten bij de lokale hete verbindingen te versnellen, zodat de hete verbindingen en de aangrenzende verbindingswand tegelijkertijd stollen, om het doel van de hele opeenvolgende stolling van het gieten te bereiken.

Drukverschil gietproces

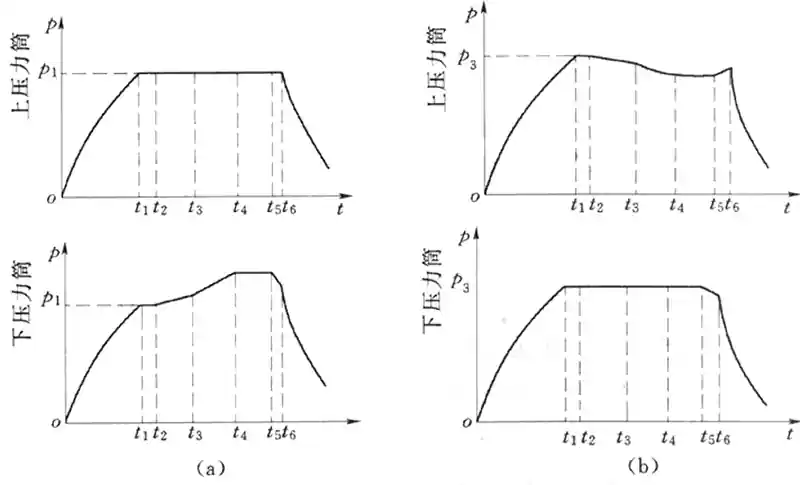

(1) Kenmerken van het gietproces van differentiële druk gieten

De differentiële gietdruk is verdeeld in 6 fasen

0 tot t1: inflatiefase

t1 tot t2: Druk-evenwichtsfase

t2 tot t3: Opheffase van vloeistof

t3 tot t4: vulfase

t4 tot t5: Houddrukfase

t5 tot t6: Interconnectiefase

drukregeling

decompressieschema

Vergelijking van drukverhogende en drukverlagende methoden

Boostmethode: Uit de karakteristieke curve blijkt dat de boostcurve a'b' een slechte segmentatie heeft en dat de vulsnelheid van het vloeibaar metaal fluctueert.

Decompressiemethode: Het ab-gedeelte maakt een klein deel uit van de hele curve en ligt heel dicht bij een rechte lijn, daarom stijgt de metaalvloeistof soepel bij de decompressiemethode.

Selectie van procesparameters

(1) Laaddrukverschil Δp

Kan worden berekend als p=HρK/10200

(2) Kristallisatiedruk

Hoe hoger de kristallisatiedruk, hoe dichter het gietstuk en hoe beter de mechanische eigenschappen van het gietstuk. Kristallisatiedruk en gietstructuur, kristallisatiekenmerken van de legering en andere factoren.

(3) Hefsnelheid

Om de metalen vloeistof soepel en langzaam te laten stijgen. Om spatten te voorkomen moet de vloeistof langzaam worden opgetild.

(4) Oplaadsnelheid

De vulsnelheid moet sneller zijn dan de snelheid van de opstijgende vloeistof, maar niet te snel om het ontstaan van secundaire insluitingen te voorkomen. Vulsnelheid en complexiteit van het gietstuk, wanddikte, grootte en legeringstype zijn gerelateerd aan het type gietstuk dat wordt gebruikt.

(5) Wachttijd

De wachttijd moet ongeveer gelijk zijn aan de stollingstijd van het gietstuk. Houdtijd en afmetingen van het gietstuk, wanddikte, type legering en kristallisatiedruk. Hoe dikker de wanddikte van het gietstuk, hoe breder het kristallisatietemperatuurbereik van de legering, hoe langer de wachttijd.

(6) Giettemperatuur

De giettemperatuur van het differentiële drukafgietsel dan het algemene zwaartekrachtafgietsel kan lager zijn. Aluminiumlegering, kan de het gieten temperatuur 306 ~ 0 ℃ lager zijn.

Differentiële druk giettoepassingen

Het differentiële matrijzenafgietsel is geschikt naast het beschikbare zand, kan ook voor metaaltype worden gebruikt. De productie van het enige stuk, kleine partij kan gebruikt zand zijn, kan de productie van grote hoeveelheden, gebruikt metaaltype zijn. Het gewicht van afgietsels kan van minder dan 1kg tot meer dan 100kg zijn.

Op dit moment is China's grootste gietstuk diameter van 540 mm, hoogte van 890 mm, wanddikte van 8 ~ 10 mm grote complexe dunwandige hele cabine gietstukken. De legeringen die beschikbaar zijn voor het gieten zijn onder andere aluminiumlegering, zinklegering, magnesiumlegering, koperlegering en gegoten staal. De gietstukken die worden geproduceerd zijn onder andere motoromhulsels, kleppen, waaiers, cilinders, wielnaven, wielen voor tankgeleiders, scheepsrompen, enzovoort.

Gietstukken die beperkt zijn door projectieoppervlak of wanddikte op een hogedrukgietmachine kunnen worden geproduceerd door middel van verschildrukgieten..