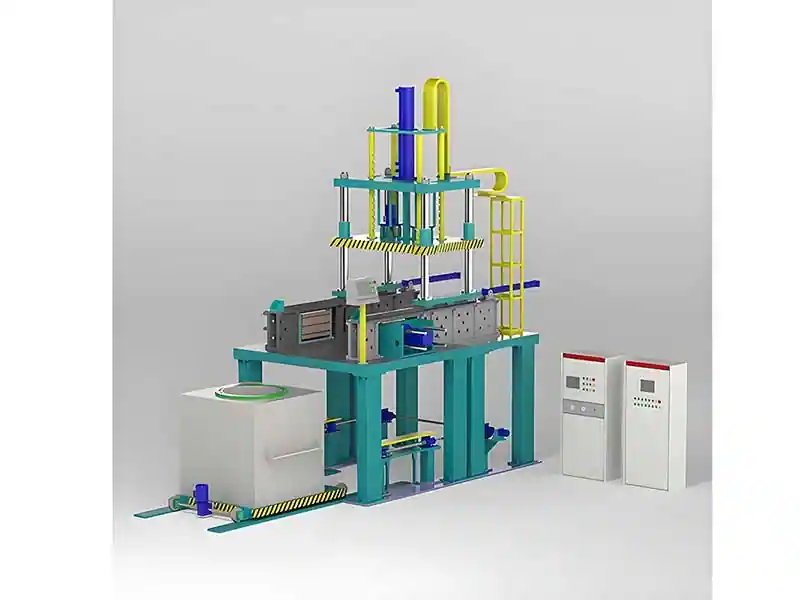

低圧鋳造機運転仕様

发布时间2025-02-26 分类広報 浏览量11370

製造業が急速に発展している今日、低圧鋳造技術はハイエンドの金属部品を生産するためのコアプロセスの一つとなっています。設備の優れた性能は、標準化された操作と洗練された管理と切り離せません。この操作仕様から歩留まりと生産安全性の向上長年の実務経験と最新のプロセス規格を融合させた本書は、日々のスタートアップから生産工程、機器のメンテナンスに至るまで、一連の操作ポイントを体系的にまとめています。この装置を初めてお使いになる方にも、生産工程の最適化をお望みの技術者の方にも、本書はわかりやすく実用的な参考資料となるでしょう。

日々の立ち上げと生産

- セキュリティ保護::

- オーバーオール、安全靴、手袋、安全眼鏡を着用する。

- チェックと設定::

- 主制御部のアラームを確認し、熱電対故障アラームが発生している場合は熱電対を交換してください。

- 主制御盤の温度表示を確認し(アイドル時は950℃のはず)、2つの熱電対温度の差が10℃以内であることを確認する。

- 運転温度と安全レギュレータ温度を設定する。

- 炉内の溶湯検査::

- 炉内の溶湯をチェックし、液面の高さはスラグ上部から蓋まで約20mmであるべきで、液面が低くなったら銅インゴットを追加する(毎回20KG以上追加しない)。

- リフト・チューブの点検と準備::

- リフト・チューブにひび割れがなく、清潔でコーティングが行き届いていること、完全に乾燥し、ファーネス上で予熱されていることを確認してください。

- 上行チューブのキャップを外す。

- 上昇管の位置からスラグを取り除くか、押し回す。

- グラファイトコーティングを施したアスベストワッシャーを上昇管の位置にセットする。

- リフト・チューブを取り付け、締め付ける。

- 暖房と始動::

- ガスのスイッチを入れ、加熱リングに火をつけ、圧縮空気のスイッチを入れる。

- 上昇管をオレンジ色に加熱する。

- メイン・コントロール・キャビネットで油圧ポンプとグラファイト・タンク・ポンプのスイッチを入れる。

- 型をチェックし、必要であれば洗浄し、予熱する。

- 黒鉛に浸した金型。

- 金型の温度をチェックし、製造中の温度は110℃~120℃でなければならない。

- 加熱中の検査::

- 熱電対を取り外し、スチールブラシで清掃する。

- 黒鉛の濃度は遠心分離機でチェックした。

- 鋳造パラメータをチェックする。

- 地下室を観察し、水道管、ネジ、排気管に問題がないことを確認する。

- 生産準備::

- リフトチューブとモールドが目的の温度に達したら、リフトチューブを洗浄してください。

- 上行管をゆっくりと締め直す。

- 上記の準備を行った後、生産を開始することができ、圧力テストを注ぐことなく、最初の金型を注ぎ、注ぐことは特に注意する必要があり、一度すぐに停止する問題を発見した。

生産中のルーチン作業

- 必要に応じて、30分ごとにリフトチューブを清掃してください。

- 必要に応じて、金型の内側の空洞とスプルーをスチールブラシで清掃する。

- サンドブラスターで鋳型を洗浄する(洗浄間隔は約30回、非常に汚れた鋳型の場合は洗浄回数を増やす)。

- 鋳物に欠陥がないか、できるだけ常に検査すること。

- 黒鉛水の温度は30~60℃に管理し、黒鉛水の高さは浸漬した型の背面より10~15mm高くする。

毎日休業

- 温度設定と後片付け::

- 運転および安全レギュレーターの温度を950℃に設定する。

- 型をきれいにし、注湯バルブを閉める。

- 閉じて取り除く::

- アセンダー・ヒーティング・リングの圧縮空気とガスのスイッチを切る。

- リフトチューブを緩め、取り外し、ガスケットを外す。

- 液体チューブのキャップをかぶせる。

- フィラーチューブを緩める。

- 炉の金属と蓋の取り扱い::

- 溶融金属からスラグを剥がし、約20mmを断熱材として残す。

- 液面を向上させるために銅インゴットを追加し、通常のレベル(炉蓋から20ミリメートル)よりもわずかに下にすることができ、最高の20キロを超えないように追加するたびに注意してください。

- ファーネスカバー・チャージチューブ周辺を清掃し、チャージ チューブを取り付けます。

- クリアランスと閉鎖::

- スチールブラシで熱電対を清掃する。

- オーブンの蓋から未使用のものを取り出す。

- 油圧ポンプとグラファイトセルポンプのスイッチを切る。

- マシン周辺の清掃。

- 給気を止め、掃除機をかける。

鋳物の歩留まりを維持するための主な作業とパラメータ

素材を確認するために毎日研磨実験を行う。

効果的な清掃::

効果的な鋳型の洗浄(サンドブラスターによる洗浄、スチールブラシによるブラッシングまたはスクレイピングなどを含む)。

効果的なリフトチューブ洗浄。

充電と取り扱い::

効果的なスパイク。

連続無停止運転。

気温と高度::

正しい金型温度(120℃)。

適切なグラファイト水の高さ(浸漬型の上10~15mm)。

黒鉛水の濃度と清浄度::

適切な黒鉛水濃度(金型サイズにより12-20%)。

クリーンなグラファイト水(グリット、オイルなどなし)は通常、週に1回ろ過され、グラファイトは600時間ごとに交換される。

温度と金属の仕様::

適切なグラファイトの水温(30℃~60℃)。

正しいメタル液温度(995℃~1010℃)。

正しい金属仕様。

その他の主要パラメーター::

Bは、流動性を改善し、良好な結晶粒組織を得て、収縮やクラックを低減するために、(インゴット中で結晶粒処理を行わない場合)ハードスポットなしで添加される。

0.2%未満であること(Fe、Snは共に0.2%未満であること)。

Al含有量は最低0.6%。

金属スラグから蓋の底までの距離は20~40mm。

キャスティングの高さとライザーの高さが小さくなるのを観察し、適切であれば圧力を上げる。

よくある質問(FAQ)

2025年の新基準では、金型温度はどのように設定されるべきでしょうか?旧規格との違いは何ですか?

- 新国家規格の要件金型温度は、以下の温度で厳密に制御されるべきである。110°C-120°C(旧バージョンでは±15℃の変動が可能)、リアルタイム校正のためのAI温度制御モジュール付き。

- 例外処理温度が仕様外の場合は、優先事項として熱電対の接点をチェックし、金型表面の残留グラファイトを清掃してください(80%の温度制御の不具合はここに起因しています)。

上昇管を "オレンジ色 "に加熱する温度は?ひび割れを防ぐには?

- 5分加熱しても色が変わらない場合は、ガス圧が0.2MPa以上になっているか確認する。

- クラッキング対策の必需品::

- 毎日使用する前にスチールブラシによる酸化皮膜の洗浄

- コーティング摩耗率が30%を超える場合は交換を義務付ける

毎月のガス使用量を減らすにはどうすればよいですか?

2025年の実測データによると、以下のシナリオを採用することで節約できる可能性がある。23% 消費電力::

- 予熱段階廃熱回収装置による銅地金の予熱(ガス使用量を15%削減)

- 生産段階: 動的圧力モードを有効にする(第6章「省エネパラメータパッケージ」参照)

- 廃止段階の距離まで液面を下げる。40mm(旧基準より20mm高い断熱性を保持)。