アルミニウム表面処理工程

发布时间2024-10-21 分类広報 浏览量7444

アルミニウムの表面処理工程は次のように分けられる。

- 機械的な表面処理工程: 外観、耐摩耗性、接着性などを改善するための、機械的手段によるアルミニウム表面の加工。

- 化学的表面処理プロセス: 主な目的は、耐食性、耐摩耗性、装飾性、機能性を向上させるために、化学反応によってアルミニウム表面の組成、構造、特性を変化させることである。

アルミの表面処理プロセスにはどのようなものがありますか?

I.研磨

研磨は、機械的、化学的、または電気化学的な作用によって被加工物の表面の粗さを減らし、明るく平らな表面を得るために考案された一般的なアルミニウム加工方法である。この工程では、研磨工具と研磨粒子またはその他の研磨媒体を使用して、加工物の表面を修正する。琢磨の主な目的は、被加工物の寸法や幾何学的な精度を向上させることではなく、滑らかな表面や鏡のような光沢を得ることに重点が置かれている。場合によっては、光沢、すなわち艶消しを除去するためにも研磨が行われる。琢磨工程でよく使われる道具は琢磨砥石で、これは通常、キャンバス、フェルト、皮革を何層にも重ね合わせ、両側を円形の金属板で固定したものである。砥石の縁は、微粉化された研磨剤とグリースの均質な混合物から成る琢磨コンパウンドでコーティングされています。琢磨の際、砥石は高速回転(周速は通常毎秒20メートルを超える)で被加工物に押し付けられ、砥粒が被加工物の表面にタンブリング効果とマイクロカット効果をもたらし、光沢仕上げを実現する。研磨処理後、ワークピース表面の粗さは一般的にRa0.63~0.01ミクロンに達することができます。粗研磨(基本研磨工程)、中研磨(仕上げ研磨工程)、精研磨(ワニス加工工程)の各研磨段階に応じて、適切な研磨砥石と研磨剤を選択することが非常に重要です。これにより、最適な研磨結果が得られるだけでなく、研磨効率が大幅に向上します。表面は比較的明るく、美しいので、中国の高圧ダイカスト会社では、自動車装飾部品、アルミ改造自動車部品などによく使用されます。

II.サンドブラスト

サンドブラスト工程の基本原理は、圧縮空気を動力源として噴霧材料(銅鉱石、石英砂、エメリー、砂鉄、海南砂などを含む)を駆動して高速ジェットビームを形成し、小さな研磨粒子を高濃度で噴霧して洗浄すべき表面に衝突させ、錆、酸化皮膜、その他の表面汚染物質を除去する(および適切な粗面を得る)ことである。表面は、高速で衝突する研磨粒子の摩擦を受ける。基材表面は、高速研磨流の衝撃と切削作用によって洗浄され、粗面化される。このプロセスは、ワークピースの外表面の形状を変更するだけでなく、表面上の研磨材の役割を通じて、ワークピースにある程度の清浄度と異なる粗さ(アルミの表面粗さを制御するために衝撃材のサイズを変更することにより)を与え、多くの場合、処理プロセスの表面上のアルミダイカスト製品、またはプロセス上の前処理の他の表面処理として中国の高圧ダイカストサプライヤーによって使用されます。

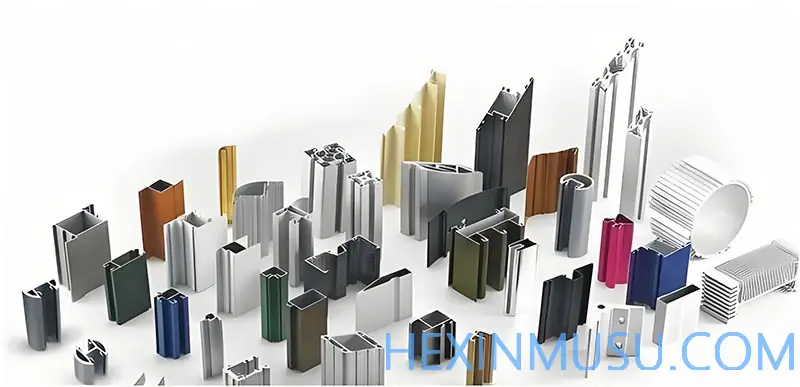

III. 図面

アルミプロファイル絞り加工は、ユニークな表面処理手段であり、金属材料の質感を反映させることができ、ワークの表面研磨を通して、慎重に繊細で均一なラインパターンを作成し、アルミプロファイルに装飾的な美しさを与えることができます。描画後のさまざまなパターンに応じて、アルミプロファイルの描画プロセスは、まっすぐな描画、乱雑な描画、波紋や回転を含む様々なタイプに分けることができ、それぞれがユニークな視覚効果を示しています。この表面ブラッシングは、金属材料の独特な質感を際立たせるだけでなく、ブラッシング効果によって非常に微妙な凹凸効果が得られるため、製品の耐摩耗性や耐食性を高める効果もあります。従って、伸線はまた修理プロセスとして使用されます、なぜなら金属表面のローカル傷、一貫した傷を作る伸線機械が付いている全表面(壁の厚さを減らして下さい) ------- 傷をカバーして下さい。

IV.陽極酸化処理

アルミニウムおよびアルミニウム合金の表面を電解酸化するプロセスで、通常、保護、装飾、その他の機能的特性を持つ酸化皮膜に変化させる。この定義から、アルミニウムの陽極酸化は、陽極酸化皮膜の生成というプロセスの一部分のみで構成される。金属または合金のワークピースを陽極として使用し、電気分解によってその表面に酸化皮膜を形成する。金属酸化皮膜は、表面の着色、耐食性の向上、耐摩耗性や硬度の向上、金属表面の保護など、表面の状態や性質を変化させる。例えば、アルミニウムの陽極酸化では、アルミニウムとその合金を陽極として対応する電解液(硫酸、クロム酸、シュウ酸など)に入れ、特定の条件と印加電流の役割の下で電気分解を行います。アルミニウムまたはその合金の陽極酸化、表面に酸化アルミニウムの薄い層の形成、5〜30ミクロンの厚さ、25〜150ミクロンまでの硬い陽極酸化皮膜。アルミニウムまたはその合金の陽極酸化後、その硬度と耐摩耗性を向上させ、最大250 ~ 500 kg / mm2、良好な耐熱性、最大2320Kの硬質陽極酸化皮膜の融点、優れた絶縁性、最大2000Vの絶縁破壊電圧、強化された耐食性、非腐食の数千時間後のω = 0.03NaCl塩水噴霧で。微小孔の多数の酸化物フィルムの薄い層は、エンジンシリンダーまたは他の摩耗の部品の製造のために適したいろいろ潤滑油を、吸着できる; フィルムの微小孔の吸着容量はいろいろ美しい色に着色することができる。非鉄金属またはその合金(アルミニウム、マグネシウムおよびその合金など)を陽極酸化処理することができ、この方法は広く機械部品、航空機や自動車部品、精密機器や無線機器、生活必需品や建築装飾などの面で使用されています。一般的には、陽極をアルミニウムまたはアルミニウム合金、陰極を鉛板とし、アルミニウムと鉛板を硫酸、シュウ酸、クロム酸などを含む水溶液に入れて電気分解し、アルミニウムと鉛板の表面に一種の酸化皮膜を形成させます。これらの酸のうち、最も広く使用されているのは硫酸によるアルマイト処理である。

プロセス

シングルカラー、グラデーションカラー:研磨/サンドブラスト/絞り→脱脂→陽極酸化→中和→染色→シーリング→乾燥ダブルカラー:①研磨/サンドブラスト/絞り→脱脂→マスキング→陽極酸化1→陽極酸化2→シーリング→乾燥②研磨/サンドブラスト/絞り→脱脂→陽極酸化1→ラジウム彫刻→陽極酸化2→シーリング→乾燥

技術的特徴

1、強度を向上させる、2、白色以外の色を実現する、3、ニッケルフリーの密封穴を実現し、欧米などのニッケルフリーの要求を満たす。

V.電気泳動プロセスは、陽極電気泳動と陰極電気泳動に分けられる。塗料粒子が負に帯電し、被加工物が陽極の場合、塗料粒子は電界力の作用で被加工物上に膜状に析出し、これを陽極電気泳動と呼び、逆に塗料粒子が正に帯電し、被加工物が陰極の場合、塗料粒子は被加工物上に膜状に析出し、これを陰極電気泳動と呼ぶ。陽極電気泳動の一般的なプロセスの流れは以下の通りである:ワークの前処理(油除去→温水洗浄→錆除去→冷水洗浄→リン酸塩処理→温水洗浄→不動態化)→陽極電気泳動→ワークの後処理(清澄水洗浄→乾燥)。

- 1.脱脂。この溶液は一般に、60℃(蒸気加熱)の高温アルカリ性化学脱脂溶液で、約20分間。

- 2、お湯で洗う.温度60℃(蒸気加熱)、時間2分。

- 3.錆の除去。H2SO4またはHClを使用する。例えば、塩酸のスケール除去液で、HClの全酸度≥43ポイント、遊離酸度>41ポイント、洗剤1.5%を加える。

- 4.水洗いする。流水で1分間洗浄する。

- 5.リン酸化。中温(60℃リン酸塩10分)でリン酸塩溶液は、市販の完成品を使用することができます。上記の工程をサンドブラスト→洗浄に置き換えることもできる。

- 6.不動態化。リン酸塩処理液(リン酸塩処理液を販売しているメーカーから提供される)に合った薬を、室温で1~2分間使用する。

- 7.陽極電気泳動。電解液組成:H08-1黒色電気泳動塗料、固形分質量分率9%~12%、蒸留水質量分率88%~91%、電圧:(70±10)V、時間:2~2.5分、漆の温度:15~35℃、漆のPH値:8~8.5、ワークの出入りに注意する。電気泳動中は塗膜が厚くなるため、電流は徐々に減少します。

- 8.水で洗う。流水で洗う。

- 9.乾燥。165±5℃のオーブンで40~60分焼くことができる。

VI. PVD

PVDとは、英語のPhysical Vapor Deposition(物理的気相成長法)の略称で、真空条件下で低電圧・大電流のアーク放電技術を用い、ガス放電を利用してターゲット材料を蒸発させ、蒸発した材料とガスをイオン化させ、電界の加速効果を利用して蒸発した材料とその反応生成物を被加工物に蒸着させることを指す。物理蒸着技術は、プロセスが簡単で、環境改善、無公害、消耗品が少なく、膜が均一で緻密で、基材との結合力が強い。この技術は、航空宇宙、電子、光学、機械、建設、軽工業、冶金、材料などの分野で広く使用されており、耐摩耗性、耐腐食性の装飾、装飾、導電性、絶縁性、光導電性、圧電性、磁気、潤滑性、超伝導性などの特性を持つ膜層を作成することができます。

VII.電気メッキ

(電気メッキ)とは、電気分解の原理を利用して、特定の金属の表面に他の金属や合金の薄い層をメッキするプロセスである。金属の酸化(腐食など)を防ぎ、耐摩耗性、導電性、反射率、耐食性(硫酸銅など)を向上させ、美観などの役割を高めるために、金属や他の材料部品の表面に金属皮膜の層を付着させる電気分解のこと。コインの外層にも電気メッキが施されることが多い。

VIII.エッチング

通常、光化学エッチングとも呼ばれ、現像後、薬液のエッチングと接触して、保護膜の除去領域でエッチングされ、腐食の溶解、効果の形成の凹凸や空洞の形成の役割を達成するために、プレートの露出を指します。プロセス: 露出方法:準備サイズ - 材料の準備 - 材料の洗浄 - 乾燥 → フィルムまたはコーティング → 乾燥 → 露光 → 現像 → 乾燥 - エッチング → オフフィルム → OKを開くには、グラフィックに従ってエンジニアリングスクリーン印刷方法:開口部→クリーニングプレート(ステンレス等金属素材)→スクリーン印刷→エッチング→脱フィルム→OK

IX.噴霧

スプレーとは、スプレーガンやディスクアトマイザーを使って塗装対象物の表面に塗料を塗布する方法で、圧力や遠心力によって均一で微細な液滴に分散させる。エアスプレー、エアレススプレー、静電スプレーと上記の基本的なスプレーフォーム、高流量低圧噴霧スプレー、溶射、自動スプレー、マルチグループスプレーなどの様々な派生物に分けることができます。吹き付け作業に高い生産効率があり、手作業と工業自動化生産に適し、主にハードウェア、プラスチック、家具、軍事、船舶などの分野で幅広い応用があり、現在最も一般的なコーティング方法の応用である。吹き付け作業には100万~100万レベルの無塵作業場の環境要件が必要であり、吹き付け設備はスプレーガン、塗装ブース、塗装室、硬化炉/乾燥炉、吹き付けワークコンベア運転設備、ミスト除去、排水、排ガス処理設備などがある。廃水、排ガス処理装置など高流量低圧霧化噴霧は、霧化空気圧力、噴出空気速度が低く、霧化塗料の走行速度が低いため、被塗物表面からの塗料の跳ね返りが向上します。軽い皮革仕上げでは、スプレーガンやスラリースプレーで皮革表面に仕上げを吹き付けます。

X.レーザー彫刻

レーザー彫刻やレーザーマーキングとしても知られるレーザー加工は、光学的原理を利用した表面処理プロセスである。焦点にレーザーが照射する高強度集光レーザービームを使用。 材料は酸化処理される。マーキングの効果は、表面材料の蒸発によってより深い材料を明らかにすること、光エネルギーによる表面材料の化学的・物理的変化によって痕跡を生成すること、光エネルギーによって材料の一部を焼き切ることによって痕跡を「刻印」すること、光エネルギーによって材料の一部を焼き切ることによって図形や文字の所望のエッチングを明らかにすることである。