Introduzione ai metodi di lavorazione dei fori - foratura, alesatura, svasatura, alesatura

发布时间:IL SUO NOME È UN'ALTRA COSA.2025-06-09 分类: 分类informazioni al pubblico 6D4F↩览量:IL MIO NOME È4438

foro praticato

Il metodo di lavorazione dei fori nel materiale solido con una punta elicoidale è chiamato foratura. La lavorazione generale può essere realizzata con una classe di tolleranza dimensionale IT14 ~ IT11, una rugosità superficiale Ra di 50 ~ 12,5μm.

Le macchine di perforazione comunemente utilizzate sono: macchine di perforazione da banco, macchine di perforazione verticale e macchine di perforazione a bilanciere.

1. Macchina perforatrice

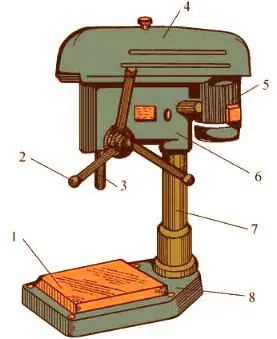

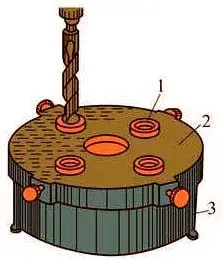

(1) La macchina di foratura da tavolo, denominata trapano da tavolo (Figura 1), è una macchina utensile di piccole dimensioni, posizionata sul tavolo di serraggio per essere utilizzata. Il suo diametro di foratura è generalmente inferiore a 12 mm. Viene utilizzata principalmente per la lavorazione di pezzi di piccole dimensioni su una varietà di fori, con un sistema di serraggio molto utilizzato.

Figura 1 Macchina di foratura da banco

1-Tavolo 2-Manovella di alimentazione 3-Mandrino 4-Coperchio della cinghia 5-Motore

6-Portamandrini 7-Colonna 8-Portamandrini

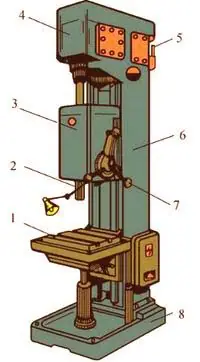

(2) La perforatrice verticale, detta anche perforazione verticale (Figura 2), è generalmente utilizzata per praticare fori in pezzi di medie dimensioni; le sue specifiche sono il diametro massimo di perforazione. Comunemente vengono utilizzati 25 mm, 35 mm, 40 mm, 50 mm e così via.

Figura 2 Macchina di perforazione verticale

1-Tavola 2-Mandrino 3-Camera di alimentazione 4-Riduttore del mandrino

5-Motore 6-Colonna 7-Manovella di alimentazione 8-Base della macchina

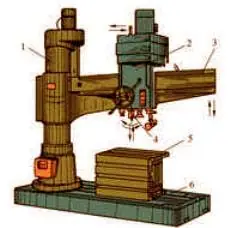

3) Foratrice a bilanciere La foratrice a bilanciere è dotata di un bilanciere che può ruotare attorno alla colonna (Fig. 3). La scatola del mandrino può essere spostata lateralmente sul braccio e può essere regolata con il braccio su e giù lungo la colonna, in modo che l'operazione possa essere facilmente regolata al centro dei fori da praticare e il pezzo da lavorare non debba essere spostato. La foratrice a braccio oscillante ha un'ampia gamma di lavorazioni e può essere utilizzata per praticare tutti i tipi di fori per viti, fori filettati e fori per olio di pezzi di grandi dimensioni.

Figura 3 Foratrice a bilanciere

1-Colonna 2-Cassa mandrino 3-Braccio oscillante 4-Mandrino 5-Tavolo 6-Base macchina

2, trapano a rotazione

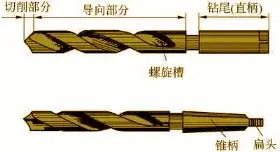

La punta elicoidale è l'utensile principale per la realizzazione di fori, composto da una parte di taglio, una parte di guida e un gambo, come illustrato nella Figura 4. Il diametro del trapano è generalmente a gambo diritto quando il diametro è inferiore a 12 mm e a gambo conico quando è superiore a 12 mm.

Figura 4 Trapano a rotazione

La punta elicoidale presenta due scanalature simmetriche a spirale, utilizzate per formare il tagliente e per il trasporto del fluido da taglio e la rimozione dei trucioli. La parte tagliente dell'estremità anteriore (Figura 5) presenta due taglienti principali simmetrici e l'angolo di 2φ tra i due taglienti è detto angolo vivo. La linea di intersezione delle due superfici superiori è chiamata bordo trasversale. I due bordi sulla parte di guida svolgono un ruolo di guida nel taglio e allo stesso tempo riducono l'attrito tra la punta e la parete del foro del pezzo.

3. Operazioni di perforazione

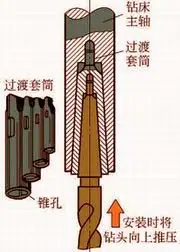

1) Serraggio delle punte da trapano I metodi di serraggio delle punte da trapano variano a seconda della forma del loro gambo. Le punte a gambo conico possono essere montate direttamente nel foro del mandrino della macchina perforatrice, mentre le punte più piccole possono essere montate con un manicotto di transizione (Fig. 6); le punte a gambo dritto sono generalmente montate con un mandrino (Fig. 7).

Figura 6 Montaggio di una punta a codolo conico

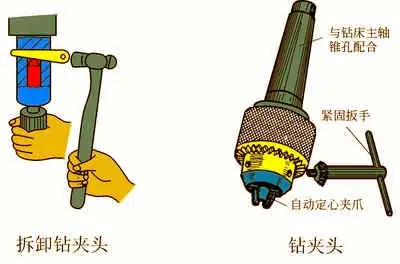

Figura 7 Figura 8

Il mandrino o il manicotto di transizione si rimuove inserendo il cuneo con il bordo arrotondato verso l'alto nel foro conico sul lato del mandrino del trapano, tenendo il mandrino nella mano sinistra e colpendo il cuneo con un martello nella mano destra per rimuovere il mandrino (Fig. 8).

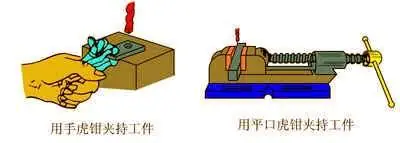

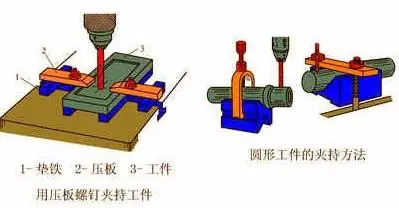

(2) Bloccaggio del pezzo La maggior parte degli incidenti di sicurezza nella perforazione sono causati da un bloccaggio errato del pezzo. Pertanto, è necessario prestare attenzione al serraggio del pezzo. Per la foratura di parti piccole e con pareti sottili, utilizzare una morsa manuale per il bloccaggio del pezzo (Figura 9). Per i pezzi di medie dimensioni, utilizzare una morsa piatta (Figura 10). I pezzi di grandi dimensioni e altri pezzi che non si prestano al serraggio in una morsa possono essere fissati direttamente al tavolo del trapano con viti a piattello (Figura 11). Per la foratura di alberi o manicotti rotondi, il pezzo deve essere premuto contro un ferro a V per eseguire i fori (Fig. 12). Nella produzione in serie e in lotti, le maschere di foratura sono ampiamente utilizzate per praticare i fori (Fig. 13).

Figura 9 Figura 10

Figura 11 Figura 12

Figura 13 Stampo di foratura

1-Bussola di foratura; 2-Stampo di foratura; 3-Pezzo di lavoro

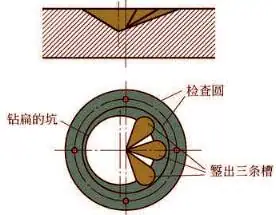

(3) In base alla linea di foratura, prima di procedere alla foratura si dovrebbe praticare un preforo al centro degli occhi di punzonatura del campione; la foratura, prima di tutto, deve essere allineata con la prova di punzonatura dell'occhio del campione, che prevede la realizzazione di un pozzo poco profondo, ad esempio di sbieco, che può essere utilizzato per correggere la punzonatura del campione, ma anche per correggere l'uscita del bulino da alcune scanalature (Figura 14). Durante la foratura, la velocità di avanzamento deve essere uniforme, la quantità di avanzamento deve essere ridotta. Forare materiali tenaci con un fluido da taglio. Quando si eseguono fori profondi (il rapporto tra la profondità del foro L e il diametro d è superiore a 5), la punta deve spesso uscire dalla rimozione del truciolo.

Fig. 14 Correzione della scanalatura del bulino in caso di deviazione di foratura

alesare (cioè allargare un foro)

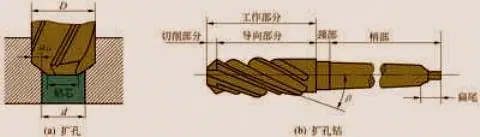

L'allargamento di un foro praticato con un trapano alesatore è chiamato alesatura (Fig. 1b). L'utensile utilizzato per l'alesatura è la punta alesatrice, come mostrato nella Figura 1a. Grazie alla rigidità della punta di alesatura, all'assenza di bordi trasversali e a una buona guida, il livello di tolleranza delle dimensioni del foro alesato è migliorato, fino a IT10 ~ IT9, con un valore di rugosità superficiale Ra di 3,2μm. L'alesatura può essere utilizzata come lavorazione finale, ma anche come alesatura del foro prima della prelavorazione.

Figura 1 Foratura e alesatura

svasatura

La superficie piana di un foro o di una linguetta di una certa forma viene lavorata mediante una svasatura sulla superficie del foro, detta svasatura. Tra gli esempi vi sono la svasatura di svasature cilindriche, la svasatura di svasature coniche e la svasatura del piano di una linguetta utilizzata per posizionare una rondella.

alesare (cioè fare un foro)

L'alesatura è la finitura dei fori. L'alesatura può essere suddivisa in alesatura grossolana e alesatura fine. L'alesatura fine, come mostrato nella Figura 3a, ha un margine di lavorazione ridotto, solo 0,05 ~ 0,15 mm, il livello di tolleranza delle dimensioni fino a IT8 ~ IT7, il valore della rugosità superficiale Ra fino a 0,8μm. L'alesatura prima del pezzo in lavorazione deve essere eseguita un'espansione (o alesatura) e altre lavorazioni.

1, alesatore

Esistono due tipi di alesatori: quelli a mano e quelli a macchina (Figura 3b). Gli alesatori manuali sono a gambo dritto e hanno una parte operativa lunga. Gli alesatori a macchina sono per lo più a gambo conico e possono essere montati su trapani, torni o alesatrici per alesare i fori. La parte operativa dell'alesatore è composta da una parte di taglio e da una parte di finitura. La parte di taglio è conica ed è responsabile del lavoro di taglio; la parte di finitura svolge il ruolo di guida e lucidatura. L'alesatore ha da 6 a 12 taglienti e il carico di taglio di ciascun tagliente è leggero.

2, Fasi e metodi di alesatura manuale di fori cilindrici

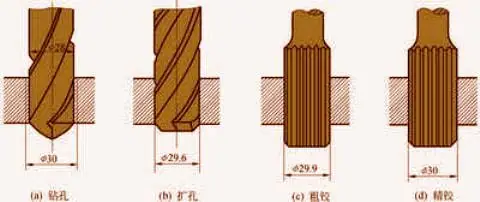

(1) In base al diametro del foro e ai requisiti di precisione del foro, determinare il metodo di lavorazione del foro e la tolleranza di lavorazione tra i processi, come ad esempio la Figura 4 per la lavorazione del foro di maggiore precisione φ30.

Fig. 4 Metodo di lavorazione dei fori e quote di processo

2) Praticare o alesare i fori e poi alesarli.

(3) l'alesatura a mano, entrambe le mani esercitano una forza uniforme, secondo la direzione oraria dell'alesatore e una leggera pressione verso il basso, in qualsiasi momento non può essere invertita, altrimenti i trucioli affollano l'alesatore, graffiando la parete del foro, in modo che la lama dell'alesatore si scheggi, l'alesatura del foro non è liscia, non è rotonda e non è accurata.

(4) Durante il processo di alesatura, se l'alesatore non gira, non stringere forte, ma estrarre con cautela l'alesatore e controllare se l'alesatore è bloccato da trucioli o incontra un punto duro. In caso contrario, l'alesatore si rompe o il tagliente si scheggia.

(5) La dimensione dell'alimentazione deve essere appropriata e uniforme, e aggiungere costantemente lubrificante di raffreddamento.

6) Dopo aver alesato il foro, uscire dall'alesatore ruotandolo in senso orario.