Quanti tipi di corrosione dell'alluminio esistono?

发布时间:IL SUO NOME È UN'ALTRA COSA.2025-05-12 分类: 分类informazioni al pubblico 6D4F↩览量:IL MIO NOME È6582

Tipi di corrosione dell'alluminio

1. Corrosione atmosferica

È la forma più comune di corrosione dell'alluminio. La corrosione atmosferica dell'alluminio si verifica in seguito all'esposizione agli elementi naturali. A causa della sua probabilità di verificarsi nella maggior parte dei luoghi, la corrosione atmosferica rappresenta la quota maggiore dei danni totali all'alluminio causati da tutti i tipi di corrosione nel mondo.

La corrosione atmosferica può essere suddivisa in tre sottocategorie. Esse sono: secca, umida e bagnata, a seconda del livello di umidità dell'ambiente di servizio.

- corrosione a secco(Umidità <30%): si verifica solo una lenta ossidazione chimica;

- corrosione da bagnatura(Umidità 30%-60%): corrosione galvanica localizzata avviata da un sottile film liquido;

- corrosione galvanica(Umidità > 60%): uno spesso film liquido accelera la migrazione degli ioni e la velocità di corrosione aumenta notevolmente.

Poiché i livelli di umidità possono variare notevolmente a seconda dell'ubicazione, in alcune zone la corrosione sarà maggiore che in altre.

Altri fattori ambientali che influenzano l'entità della corrosione atmosferica sono le variazioni della direzione del vento, della temperatura e delle precipitazioni. Anche la concentrazione e il tipo di inquinanti presenti nell'aria e la vicinanza a grandi specchi d'acqua svolgono un ruolo importante.

2. Corrosione galvanica

La corrosione da accoppiamento galvanico, nota anche come corrosione da metallo dissimile, colpisce l'alluminio quando è fisicamente o tramite un elettrolita attaccato a un metallo nobile. Il metallo nobile può essere qualsiasi metallo che abbia una reattività inferiore rispetto all'alluminio.

La reattività di un metallo dipende dalla sua posizione nella serie elettrochimica. Se un altro metallo della serie elettrochimica è più lontano dall'alluminio, la gravità della corrosione sarà maggiore.

La resistenza alla corrosione è massima all'intersezione tra i due metalli e diminuisce man mano che ci si allontana da tale interfaccia.

Ad esempio, se l'alluminio e l'ottone sono a contatto tra loro o anche solo vicini e vengono messi in acqua di mare, si forma una cella primaria. La parte in alluminio si corrode perché funge da anodo (terminale positivo).

Questo può essere un problema nelle imbarcazioni dove i raccordi in ottone possono essere vicini a quelli in alluminio immersi nell'acqua di mare. Gli elettroni passano dall'alluminio all'ottone attraverso l'acqua di mare.

Questo tipo di cella primaria può inavvertitamente formarsi e causare la corrosione da accoppiamento galvanico in altri ambienti di servizio. La corrosione da accoppiamento galvanico è molto più rapida della normale corrosione atmosferica.

- Differenza di potenziale > 0,2Vsi è verificata in modo significativo nel tempo e la velocità di corrosione è stata correlata positivamente con il rapporto tra area catodica e anodica;

- Scenario tipico: i componenti in alluminio e i raccordi in ottone di una nave conducono attraverso l'acqua di mare, con l'alluminio come anodo che si corrode fino a 0,5 mm all'anno, con un miglioramento di 20 volte rispetto allo stato isolato;

- Strategia di protezione: isolare i metalli dissimili con distanziatori isolanti o anodizzare la superficie di alluminio.

3. Pitting

Il pitting è un fenomeno di corrosione superficiale caratterizzato dalla comparsa di piccoli fori (buchi) sulla superficie del metallo di alluminio. Di solito, questi fori non influiscono sulla resistenza del prodotto. Si tratta invece di un problema estetico, ma può portare al fallimento se l'aspetto della superficie è critico.

La corrosione per vaiolatura si verifica di solito nelle aree in cui sono presenti sali nell'atmosfera, in quanto la presenza di anioni cloruro è responsabile di tale fenomeno. Anche i solfati causano in qualche misura la corrosione per vaiolatura. Il caso peggiore di corrosione per vaiolatura si osserva in presenza di sali alcalini e acidi.

condizione di attivazione::

- Concentrazione dello ione cloruro (Cl-) > 0,5 mol/L;

- La presenza di inclusioni o di difetti al limite del grano sulla superficie;

- Il potenziale di lega è superiore al potenziale di breakdown locale (>0,4V vs SCE).

Meccanismo di estensione:: - L'idrolisi di Al³⁺ nel poro di mordenzatura produce acido (pH fino a 2-3) e l'arricchimento di Cl- forma un ciclo autocatalitico;

- Il tasso di crescita della profondità del foro può arrivare a 0,1 mm/mese e il rapporto profondità/larghezza è spesso >10:1.

Affinché si verifichi il pitting, il potenziale della lega deve essere superiore a quello dell'elettrolita (soluzione salina). La presenza di difetti superficiali ai confini dei grani e di particelle di seconda fase è un precursore del pitting.

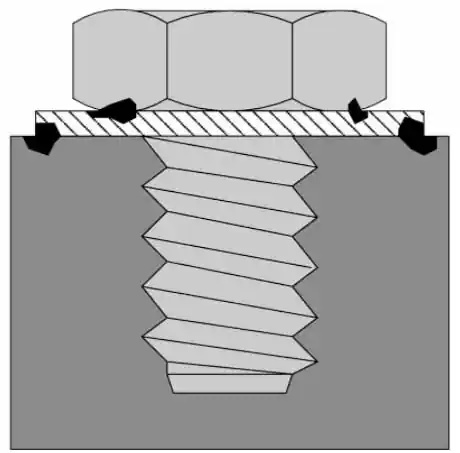

4. Corrosione interstiziale

La corrosione interstiziale è una forma di processo di corrosione localizzata nei materiali. Materiali sovrapposti o errori di progettazione non intenzionali possono portare alla formazione di fessure. Di conseguenza, la raccolta di acqua di mare in queste sacche può portare alla corrosione interstiziale.

Anche un piccolo spazio tra il bullone e la struttura è sufficiente per avviare questo tipo di corrosione. Con il tempo, l'alluminio presente nel materiale si dissolve e precipita nell'acqua di mare. Questo alluminio ionico assorbe l'ossigeno dall'aria circostante e gli ioni idrossido dall'elettrolita per formare idrossido di alluminio.

Le aree geometricamente ristrette (ad esempio le giunture delle flange, gli interstizi dei rivetti) formano celle di occlusione a causa delle differenze nella diffusione dell'ossigeno:

- fase inizialeLa dissoluzione dell'alluminio è determinata dalla differenza di concentrazione di ossigeno all'interno e all'esterno della fessura (Al→Al³⁺+3e-);

- periodo di sviluppoL'idrolisi dell'Al³⁺ porta a una diminuzione del pH e alla migrazione del Cl- verso la concentrazione;

- altopianomantiene un microambiente fortemente corrosivo a pH ≈ 2, con la massima pericolosità ad un'ampiezza della fessura di 0,1-0,5 mm.

In presenza di cloruri, la riduzione dell'ossigeno rende le fessure acide, accelerando la velocità di corrosione.

5. Corrosione intergranulare

Per l'alluminio, i confini dei grani sono elettrochimicamente diversi rispetto alla microstruttura della lega. Questo porta alla creazione di un potenziale elettrochimico e allo scambio di elettroni tra i due.

Esistono diverse varianti della corrosione intergranulare in base al trattamento termochimico e alla struttura del metallo. Si riscontra anche in misura diversa nelle diverse serie di leghe di alluminio. Ad esempio, le leghe della serie 6xxx sono relativamente insensibili a questo tipo di corrosione dell'alluminio.

Il percorso anodico varia a seconda dei sistemi di leghe. Nella serie 2xxx si presenta come una banda stretta su entrambi i lati del confine di grano, mentre nella serie 5xxx si presenta come un percorso continuo lungo il confine di grano.

Il fenomeno della dissoluzione preferenziale lungo i confini dei grani deriva dall'eterogeneità del tessuto:

- Dipartimento di 2xxxLa precipitazione di CuAl₂ ai confini dei grani porta a una zona povera di rame (anodo);

- Dipartimento di 5xxx: Dealloying selettivo innescato da una fase β continua (Mg₂Al₃);

- proteggereIl trattamento di invecchiamento T6 riduce la profondità della corrosione dei bordi dei grani di 80%.

Come il pitting, la corrosione intergranulare inizia con il pitting. Tuttavia, si propaga più rapidamente lungo i confini dei grani sensibili.

6. Corrosione da scagliatura

La corrosione da scagliatura è un tipo specifico di corrosione intergranulare che si riscontra nelle leghe di alluminio con una struttura orientata pronunciata. È particolarmente evidente nei prodotti in alluminio che sono stati sottoposti a un processo di laminazione a caldo o a freddo.

Si verifica lungo i confini dei grani allungati nella microstruttura. Il termine scagliatura deriva dal fatto che i prodotti della corrosione sono molto più grandi e danno l'impressione di sollevarsi dalla superficie del materiale.

Questo tipo di corrosione dell'alluminio si estende al di sopra della superficie e crea tensioni laterali nel prodotto. A sua volta, questo porta a un'azione iniziale di incuneamento in superficie prima di migrare nel corpo del prodotto. Si verifica una grave delaminazione e il materiale si indebolisce. Possono verificarsi degradazioni superficiali come pitting, spalling e blistering.

Le serie 2xxx, 5xxx e 7xxx sono più suscettibili alla corrosione da esfoliazione a causa della loro struttura a grani altamente orientati. Ciò rende i confini dei grani più sensibili alla corrosione intergranulare. Corrosione laminare in piastre laminate a causa dell'organizzazione anisotropa:

Il test accelerato con soluzione EXCO per 48 ore simula il livello di corrosione naturale per 10 anni.

L'espansione volumetrica dei prodotti di corrosione (aumento del volume di Al → Al(OH)₃ di un fattore 6,3) innesca sollecitazioni interstrato (>100 MPa) nella direzione di laminazione parallela;

La suscettibilità alla corrosione da esfoliazione può essere modificata ridistribuendo i precipitati con metodi di trattamento termico.

7. Corrosione generale

Quando la corrosione avviene in modo quasi uniforme sulla superficie di un prodotto in alluminio, si parla di corrosione uniforme o totale.

Questa corrosione si verifica quando i prodotti sono frequentemente esposti a mezzi fortemente acidi o alcalini. Può anche verificarsi in presenza di alti potenziali elettrochimici quando il prodotto si trova in un elettrolita. Un esempio tipico è l'arrugginimento delle lastre di alluminio in soluzioni acide.

La corrosione uniforme è il risultato del movimento continuo delle regioni anodiche e catodiche a contatto con l'elettrolita e si manifesta come un attacco corrosivo uniforme sulla superficie.

Lo strato di ossido è inoltre instabile nelle soluzioni ad alto e basso pH e non protegge il metallo sottostante. Lo spessore del materiale diminuisce e alla fine si dissolve completamente.

Gli attacchi non sono del tutto coerenti e ci sono picchi e valli. Non ci sono piccole aree di corrosione profonda tali da poter essere definite un esempio generale di corrosione.

Il film di passivazione si dissolve completamente in ambienti con acidi forti (pH 9):

- tasso di corrosione>1,2 mm/anno a pH 9;

- L'acido nitrico concentrato (65%) riduce il tasso a 0,001 mm/anno grazie alla forte passivazione.

8. Corrosione deposizionale

La corrosione per deposizione si verifica quando metalli dissimili si depositano su una superficie di alluminio provocando una grave corrosione localizzata.

Immaginate l'acqua che scorre in un tubo di rame. Mentre l'acqua scorre, assorbe gli ioni di rame. Questi ioni di rame sono ora in soluzione. Quando questa soluzione entra in contatto con una superficie o un contenitore di alluminio, vi deposita gli ioni di rame.

Questi ioni formano ora una sottile protocellula e, se lo ione è basso nella serie elettrochimica o protocellulare, corroderà l'alluminio per vaiolatura. Maggiore è la differenza tra l'alluminio e gli ioni depositati accoppiati elettricamente, più grave è la corrosione.

Anche soluzioni di ioni di rame a una concentrazione di 1 ppm sono note per causare una grave corrosione delle superfici di alluminio.

I metalli che possono causare la corrosione dei depositi di alluminio sono noti come "metalli pesanti". Alcuni importanti metalli pesanti sono rame, mercurio, stagno, nichel e piombo.

Il film di passivazione si dissolve completamente in ambienti con acidi forti (pH 9):

- tasso di corrosione>1,2 mm/anno a pH 9;

- L'acido nitrico concentrato (65%) riduce il tasso a 0,001 mm/anno grazie alla forte passivazione.

La corrosione causata da questo metodo è più pronunciata nelle soluzioni acide rispetto a quelle alcaline. Ciò è dovuto alla bassa solubilità di questi ioni nelle soluzioni alcaline.

9. Cricche da corrosione da stress (SCC)

La cricca da stress (qui indicata come SCC) è una forma di corrosione intergranulare che può portare alla completa rottura dei componenti in alluminio.

Affinché si verifichi questa corrosione, devono essere soddisfatte tre condizioni. Le leghe sensibili sono le prime. Non tutte le leghe di alluminio sono ugualmente suscettibili alla SCC. Le leghe ad alto limite di snervamento sono più suscettibili alle cricche da tensocorrosione.

La seconda condizione è che l'ambiente in cui deve essere utilizzato sia umido o bagnato. La terza condizione è la presenza di tensioni di trazione nel materiale. Questa tensione di trazione è la causa della propagazione della cricca e della sua propagazione attraverso il metallo.

tritticoLeghe sensibili (ad es. 7075-T6), sollecitazioni di trazione (> carico di snervamento 30%), mezzi corrosivi (soluzione di Cl):

- Tipo di crepalungo la grana (IGSCC) o attraverso la grana (TGSCC);

- Il fattore di intensità delle sollecitazioni critiche (KISCC) può essere ridotto a 30% della resistenza convenzionale.

Esistono due tipi di processi di SCC. Il primo è la cricca da tensocorrosione intergranulare (IGSCC), in cui le cricche si propagano lungo i confini dei grani. Il secondo è la cricca da tensocorrosione passante (TGSCC), in cui le cricche si propagano attraverso i grani anziché lungo i confini dei grani.

10. Corrosione da erosione

La corrosione per erosione dell'alluminio è causata dall'impatto di getti d'acqua ad alta velocità sul corpo in alluminio.

Due fattori che aggravano l'erosione-corrosione sono la portata dell'acqua e il suo pH. La presenza di carbonati e silice nell'acqua aumenta ulteriormente la velocità di corrosione.

In acqua pura, la corrosione dell'alluminio avviene a un ritmo lento. Tuttavia, questa velocità aumenta quando il pH supera il valore 9. In acqua acida, la corrosione è ancora più rapida.

Fluidodinamica e corrosione chimica in sinergia:

- alta velocità(>5m/s) distrugge il film di passivazione;

- un fluido sabbiosoDanno indotto dall'interazione abrasione-corrosione;

- collasso del vacuoloGenera una pressione d'impatto di >1GPa con conseguente sfaldamento della superficie.

L'erosione-corrosione può essere prevenuta controllando i fattori di cui sopra. L'erosione-corrosione può essere ridotta in modo significativo riducendo la velocità dell'acqua, mantenendo la qualità dell'acqua o entrambi. Migliorare la qualità dell'acqua significa mantenere il pH il più vicino possibile alla neutralità (<9) e ridurre i livelli di silice e carbonato.

11. Fatica da corrosione

È noto che la fatica può portare al completo fallimento del prodotto se non viene controllata. Nel caso dell'alluminio, le cricche da fatica possono fungere da punto di innesco per la corrosione per vaiolatura.

La fatica da corrosione si verifica quando l'alluminio viene ripetutamente sottoposto a basse sollecitazioni per un lungo periodo di tempo. In ambienti corrosivi, come l'acqua di mare e le soluzioni saline, è più probabile che si verifichino l'innesco e l'espansione di cricche.

Riduzione sinergica del limite di fatica da parte di carichi alternati e mezzi corrosivi:

- 3,5% di soluzione NaCl, la vita a fatica della lega di alluminio 2024-T3 si riduce a 10% in ambiente secco;

- Il tasso di estensione della cricca è regolato da ΔK (ampiezza del fattore di intensità delle sollecitazioni) e dalla frequenza (soglia critica 10Hz).

La fatica da corrosione non può procedere se l'acqua non è presente nell'atmosfera. Inoltre, è largamente indipendente dalla direzione della sollecitazione, poiché la propagazione della cricca avviene principalmente attraverso il cristallo. Pertanto, a differenza di quanto avviene nel caso della SCC, le sollecitazioni non influiscono sulla sua propagazione.

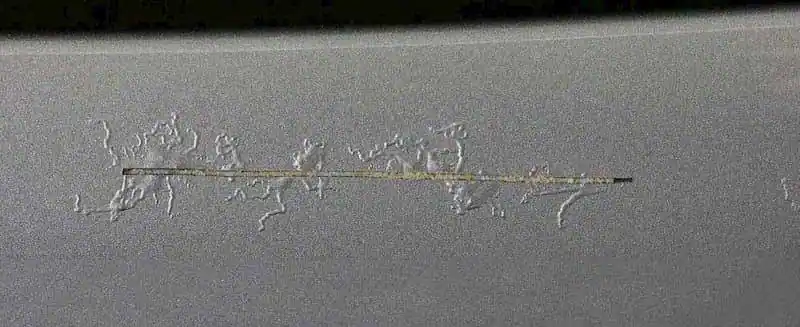

12. Corrosione filamentosa

La corrosione filamentosa o vermiforme inizia come pitting. Inizia nel punto in cui la vernice si stacca dalla superficie dell'alluminio. La causa può essere un graffio o un'abrasione sulla superficie che espone la superficie metallica sottostante.

In presenza di anioni cloruro e di elevata umidità, la corrosione filiforme può facilmente verificarsi e diffondersi. Sebbene inizi come pitting da acqua salata, si diffonde come corrosione interstiziale.

La testa del lombrico è acida e ha un alto contenuto di cloruri. Assorbe ossigeno e funge da anodo. La seconda metà della carcassa del lombrico funge da catodo e la reazione avviene.

La corrosione autopropulsa si forma in corrispondenza dei difetti del rivestimento:

- La zona acida nella testa (pH ≈ 1-2) e la zona alcalina nella coda (pH ≈ 10-12) formano un gradiente elettrochimico;

- Velocità di estensione 0,1-0,5 mm/giorno, percorso controllato dalla trama della matrice.

La corrosione filamentosa può essere prevenuta mantenendo la superficie non danneggiata e sigillando tutte le piccole fessure con vernice o cera. Se possibile, è necessario ridurre l'umidità relativa dell'ambiente.

13. Corrosione microbiologica(MIC)

La corrosione microbiologica indotta o MIC è la corrosione causata da microrganismi/funghi. Questo tipo di corrosione è comune nei serbatoi di carburante e olio lubrificante.

Microrganismi e funghi possono prosperare in presenza di acqua nell'olio. Alcuni di questi organismi sono in grado di consumare l'olio ed espellere acidi che possono causare la corrosione dei contenitori di alluminio utilizzati per lo stoccaggio.

Questo acido può causare la formazione di buchi nei contenitori di alluminio e, in ultima analisi, provocare perdite.

innescato dal metabolismo microbico, come i batteri solfato-riduttori (SRB):

- L'ambiente anaerobico produce H₂S che distrugge il film di passivazione;

- I biofilm formano cellule a concentrazione di ossigeno;

- L'area di separazione della fase acquosa del sistema di alimentazione è un'area ad alta incidenza che richiede un drenaggio regolare e l'aggiunta di biocidi.

Per evitare che ciò accada, l'olio deve essere purificato il più possibile per eliminare l'acqua. È inoltre necessario uno svuotamento regolare del serbatoio dopo la purificazione. Se non è possibile migliorare la qualità del carburante, è possibile prevenire la germinazione con l'uso di biocidi.