Conoscere la lavorazione CNC: cosa c'è da sapere

发布时间:IL SUO NOME È UN'ALTRA COSA.2025-02-01 分类: 分类informazioni al pubblico 6D4F↩览量:IL MIO NOME È6453

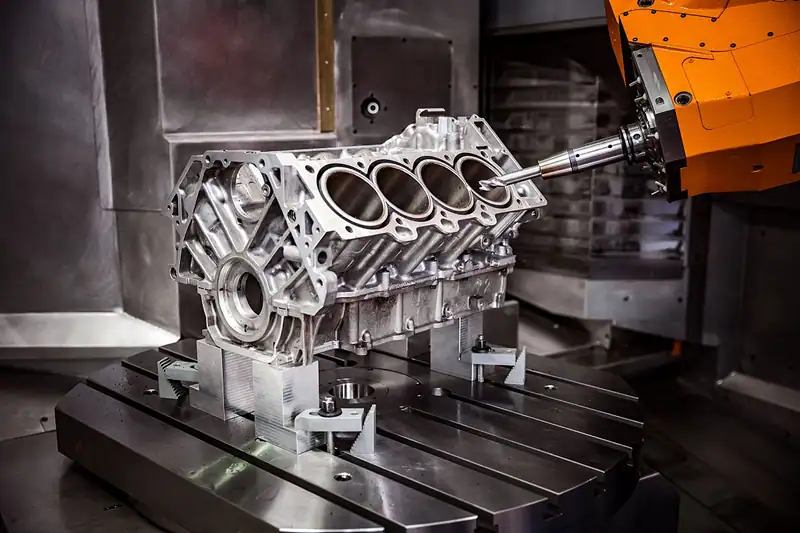

Il controllo numerico computerizzato (CNC) è una tecnologia di produzione e lavorazione che ha rivoluzionato l'industria manifatturiera grazie a programmi pre-scritti nel software di elaborazione computerizzato, nel sistema CNC attraverso il quale il computer controlla la traiettoria della macchina utensile, la velocità di lavorazione e altri parametri, e controlla i macchinari e gli strumenti per eseguire una serie di movimenti meccanici complessi come i robot secondo i comandi per lavorare accuratamente i pezzi. Si prevede che il mercato globale delle macchine utensili CNC crescerà in modo significativo, con un valore di oltre 128 miliardi di dollari entro il 2028. La rapida crescita del CNC è dovuta allo spostamento della produzione verso la digitalizzazione e la precisione.

Che cos'è il CNC?

Definizioni e concetti di base

La lavorazione CNC, o lavorazione a controllo numerico computerizzato, è una tecnica di produzione che prevede il taglio e la sagomatura di precisione dei materiali attraverso macchine utensili controllate da computer. Si tratta di un metodo di lavorazione automatizzato in grado di eseguire movimenti meccanici complessi in base a programmi pre-scritti. Le macchine CNC controllano funzioni come l'avanzamento degli utensili, la velocità del mandrino, il cambio utensile e il refrigerante attraverso comandi codificati per completare in modo efficiente progetti complessi che sarebbe difficile realizzare manualmente. La lavorazione CNC non solo garantisce la qualità nella produzione di massa, ma assicura anche livelli di precisione estremamente elevati.

Sviluppo storico ed evoluzione

Le origini della tecnologia CNC risalgono agli anni '40. Nel 1949, il MIT intraprese un progetto di ricerca fondamentale per l'Aeronautica Militare degli Stati Uniti che gettò le basi per lo sviluppo della tecnologia CNC. Questa innovazione ha segnato un grande cambiamento nella produzione, portando una precisione e un'efficienza senza precedenti.

Nel 1972 la tecnologia di lavorazione CNC era ampiamente diffusa in tutto il mondo. Con l'introduzione dei software CAD (Computer Aided Design) e CAM (Computer Aided Manufacturing), i sistemi CNC hanno compiuto grandi progressi. Queste tecnologie hanno reso possibili progetti complessi e semplificato il processo di produzione. Oggi la lavorazione CNC è diventata una delle tecnologie fondamentali della produzione moderna.

Le macchine CNC di oggi, come i VMC (centri di lavoro verticali), hanno rivoluzionato la produzione. Offrono precisione, efficienza e versatilità senza pari. Le capacità della lavorazione CNC sono state ulteriormente migliorate grazie ai progressi dell'intelligenza artificiale e della tecnologia software, che le rendono ancora più efficienti ed economiche. Oggi le macchine CNC sono ampiamente utilizzate in diversi settori, tra cui quello aerospaziale e dei dispositivi medici, per produrre un'ampia gamma di componenti di alta precisione.

La combinazione di software CNC, CAD e CAM ha spinto la produzione all'avanguardia della tecnologia, portando a migliori condizioni di lavoro, maggiore precisione, meno sprechi e processi produttivi più efficienti. Con la continua evoluzione della tecnologia, la lavorazione CNC continuerà a plasmare il futuro della produzione, apportando applicazioni e miglioramenti ancora più innovativi.

Come funziona la lavorazione CNC?

Capire come funziona la lavorazione CNC è fondamentale per chi si occupa di produzione o progettazione. Questo processo consente di ottenere una precisione sorprendente traducendo i progetti digitali in oggetti fisici. Ecco le fasi principali della lavorazione CNC.

Panoramica del processo CNC

La lavorazione CNC inizia con un progetto digitale. I progettisti utilizzano software CAD specializzati per creare modelli 3D, che vengono poi tradotti dai computer in una serie di istruzioni. Queste istruzioni guidano la macchina CNC a eseguire operazioni di taglio, formatura o fresatura. L'intero processo è altamente automatizzato e garantisce un'elevata precisione e ripetibilità. Questo metodo è particolarmente adatto alla produzione di pezzi complessi.

Fasi chiave della lavorazione CNC

Per comprendere appieno la lavorazione CNC, è importante capire le sue fasi principali:

- Progettazione con software CAD

In primo luogo, il progettista crea un modello 3D dettagliato del pezzo utilizzando un software CAD, che offre la flessibilità necessaria per progettare forme e strutture complesse e consente di apportare modifiche durante la fase di progettazione. - Conversione dei progetti in codice CNC

Una volta completato il progetto, questo viene convertito in codice CNC (di solito codice G). Questi codici sono il "linguaggio" della macchina CNC e contengono informazioni dettagliate sul movimento dell'utensile, sulla velocità, sulla posizione di taglio, ecc. L'accuratezza del codice ha un impatto diretto sulla qualità del prodotto finale. - Impostazione e funzionamento della macchina

Quando il codice è pronto, l'operatore deve configurare la macchina, tra cui il fissaggio del materiale e la configurazione dei parametri della macchina. Dopo aver verificato che tutte le impostazioni siano corrette, la macchina eseguirà automaticamente l'attività di lavorazione in base al codice CNC. - Controllo qualità e collazione

Dopo la lavorazione, viene effettuato un rigoroso controllo di qualità. Gli operatori verificano le dimensioni e la qualità della superficie dei pezzi per assicurarsi che siano conformi ai requisiti di progettazione. Se necessario, vengono eseguiti anche processi di post-trattamento come la lucidatura e la verniciatura per migliorare l'aspetto e le prestazioni dei pezzi.

La lavorazione CNC garantisce una produzione di alta qualità attraverso fasi precise, dalla progettazione al controllo qualità.

Tipi di macchine CNC

Nella produzione, diversi tipi di macchine utensili CNC svolgono un ruolo importante nella lavorazione dei materiali. Ogni tipo di macchina utensile ha caratteristiche uniche ed è adatto a diversi scenari applicativi. La comprensione di questi tipi di macchine utensili aiuta a scegliere l'attrezzatura più adatta.

Fresatrice CNC

La fresatrice CNC è uno strumento versatile per tagliare e modellare i materiali. Rimuove il materiale da un pezzo muovendo un utensile rotante su più assi. Le fresatrici CNC sono adatte a compiti quali la fresatura di superfici, la fresatura di spalle e la foratura e sono particolarmente adatte a creare pezzi complessi con elevata precisione. Le industrie aerospaziali e automobilistiche utilizzano ampiamente le fresatrici CNC per la loro capacità di produrre in modo efficiente progetti complessi.

Tornio CNC

Il tornio CNC è utilizzato principalmente per le operazioni di tornitura. È adatto alla produzione di pezzi simmetrici, come cilindri e coni, ruotando il pezzo e modellandolo con un utensile fisso. I torni CNC offrono una maggiore precisione e coerenza rispetto ai torni manuali. I torni CNC sono comunemente utilizzati nell'industria dei dispositivi medici e dell'elettronica per produrre pezzi di alta precisione.

Macchina per il taglio al plasma CNC

Le taglierine al plasma CNC sono utilizzate per tagliare materiali elettricamente conduttivi come acciaio, alluminio e rame. Tagliano con precisione fondendo e soffiando via il materiale con un gas ionizzato ad alta velocità (plasma). Le macchine da taglio al plasma CNC sono ampiamente utilizzate nell'industria automobilistica e della fabbricazione dei metalli, grazie alla loro capacità di eseguire operazioni di taglio complesse in modo rapido e preciso.

Le caratteristiche principali delle macchine per il taglio al plasma CNC:

- Taglio di precisionePermette di realizzare progetti complessi e tagli dettagliati, riducendo gli sprechi di materiale.

- produzione efficienteVelocità di taglio e tempi di produzione ridotti.

- versatilitàFlessibilità per un'ampia gamma di materiali metallici.

Router CNC

La fresa CNC è simile a una fresa manuale, ma è controllata da un computer e consente un taglio tridimensionale di maggiore precisione. È adatto a un'ampia gamma di materiali come il legno, la plastica e il metallo ed è comunemente utilizzato nei settori della produzione di mobili e della segnaletica. Il router CNC è in grado di produrre modelli intricati, incisioni e decorazioni raffinate.

Vantaggi della lavorazione CNC

La lavorazione CNC offre vantaggi significativi nella produzione moderna, rendendola la tecnologia preferita da molti settori. Ecco i principali vantaggi della lavorazione CNC:

Precisione e accuratezza

La lavorazione CNC è nota per la sua elevata precisione e accuratezza. Con le macchine utensili a controllo computerizzato, i pezzi possono essere prodotti secondo le specifiche di progetto più esigenti, assicurando che ogni componente soddisfi i requisiti. Questa precisione è particolarmente importante in settori come l'aerospaziale e la produzione di dispositivi medici, dove anche piccole deviazioni possono portare a gravi conseguenze.

Efficienza e velocità

L'automazione e l'efficienza della lavorazione CNC consentono di ridurre significativamente i tempi di produzione. Le macchine CNC possono funzionare ininterrottamente senza bisogno dell'intervento umano, aumentando così la produttività. Inoltre, le macchine CNC sono in grado di eseguire più operazioni contemporaneamente, aumentando ulteriormente la velocità di produzione. Ciò consente ai produttori di consegnare i prodotti più rapidamente e di soddisfare le richieste del mercato.

Versatilità e flessibilità

La lavorazione CNC è estremamente versatile e flessibile. È in grado di gestire un'ampia gamma di materiali, tra cui metalli, plastiche e compositi, ed è adatta alle esigenze produttive di diversi settori. Ad esempio, le fresatrici a 5 assi sono in grado di affrontare i pezzi da più angolazioni, riducendo i tempi di lavorazione e la complessità di impostazione. Questa flessibilità rende la lavorazione CNC ideale per rispondere alle diverse esigenze di produzione.

Utilizzando la precisione, l'efficienza e la versatilità della lavorazione CNC, i produttori sono in grado di aumentare significativamente la loro capacità produttiva e di rimanere all'avanguardia in un mercato competitivo.

Domande frequenti (FAQ)

1. Per quali materiali è adatta la lavorazione CNC?

La lavorazione CNC è in grado di gestire un'ampia gamma di materiali, tra cui metalli (ad esempio alluminio, acciaio, rame), plastiche, compositi e altro ancora. La scelta esatta dipende dallo scenario applicativo e dai requisiti prestazionali del pezzo.

2. Quanto può essere precisa la lavorazione CNC?

La lavorazione CNC è in genere precisa fino a ±0,001 pollici (circa 0,025 mm), a seconda delle prestazioni della macchina utensile e delle condizioni di lavorazione.

3. La lavorazione CNC è costosa?

L'investimento iniziale è elevato, soprattutto per il costo degli stampi e delle attrezzature. Tuttavia, la lavorazione CNC offre notevoli vantaggi in termini di costi nella produzione di grandi volumi, in quanto riduce i costi di manodopera e gli sprechi di materiale.

4. La lavorazione CNC è adatta alla produzione di piccoli lotti?

Sebbene la lavorazione CNC sia più conveniente per la produzione di alti volumi, può essere utilizzata anche per la produzione di bassi volumi, soprattutto quando il progetto del pezzo è complesso o è richiesta una certa precisione.

5. Qual è la differenza tra la lavorazione CNC e la stampa 3D?

La lavorazione CNC crea i pezzi tagliando il materiale, mentre la stampa 3D li costruisce impilando il materiale strato per strato. La lavorazione CNC è più adatta per i pezzi ad alta precisione e resistenza, mentre la stampa 3D è più adatta per la prototipazione rapida e le geometrie complesse.

6. Quanto tempo richiede la lavorazione CNC?

Il tempo di lavorazione dipende dalla complessità del pezzo, dal tipo di materiale e dalle prestazioni della macchina utensile. I pezzi semplici possono richiedere solo pochi minuti, mentre quelli complessi possono richiedere ore o più.

7. La lavorazione CNC produce scarti?

Sì, la lavorazione CNC produce una certa quantità di scarti, soprattutto durante il processo di taglio. Tuttavia, lo scarto di materiale può essere ridotto al minimo ottimizzando il progetto e il percorso di lavorazione.