La guida definitiva alla tecnologia della colata centrifuga: principi/processi/analisi delle applicazioni industriali

发布时间:IL SUO NOME È UN'ALTRA COSA.2025-02-23 分类: 分类informazioni al pubblico 6D4F↩览量:IL MIO NOME È7574

Che cos'è la colata centrifuga?

La colata centrifuga avviene attraverso la forza centrifuga generata dallo stampo rotante (fino a 150 volte la forza di gravità) e il metallo liquido viene versato nella rotazione ad alta velocità (di solito 250 ~ 1500 giri al minuto) in modo che la forza centrifuga sotto l'azione della colata e della solidificazione e la formazione della colata del processo di formazione del liquido. Questo processo è particolarmente adatto per la fabbricazione di canne di cilindri di motori marini, parti aerospaziali ad alta temperatura e altri prodotti in condizioni di lavoro difficili - più dati misurati mostrano che le parti in lega di alluminio di colata centrifuga della resistenza alla trazione rispetto alla tradizionale colata in sabbia per migliorare 25% sopra.

Come funziona la colata centrifuga

Il processo di colata centrifuga inizia con l'iniezione di metallo liquido in uno stampo rotante ad alta temperatura. A seconda dei requisiti specifici del progetto, lo stampo può essere ruotato verticalmente o orizzontalmente.

Durante questo processo, la forza centrifuga distribuisce uniformemente il metallo liquido all'interno dello stampo con una pressione pari a diverse volte la forza di gravità. La pressione applicata garantisce che il getto sia privo di cricche e di micro e macro difetti. Si tratta di un processo molto simile a quello della pressofusione convenzionale, che riduce anche i difetti complessivi del prodotto grazie all'applicazione della pressione.

Durante il riempimento dello stampo, il metallo liquido più denso viene spinto contro la parete interna dello stampo rotante. Inoltre, il metallo denso si solidifica in direzione del centro radiale esterno, mentre le sostanze meno dense e le impurità galleggiano verso il diametro esterno.

Una volta completata la solidificazione, l'intero pezzo viene rimosso dallo stampo e quindi lavorato per eliminare le impurità rimaste sui bordi del pezzo. Il risultato finale è un materiale di alta qualità, privo di vuoti o bolle interne.

Ecco le semplici fasi del processo base di colata centrifuga una volta preparato lo stampo:

- La prima fase, come in ogni processo di fusione, consiste nel riscaldare il metallo al di sopra del suo punto di fusione.

- La seconda fase consiste nel far ruotare lo stampo in preparazione alla colata. In genere, la velocità di rotazione è compresa tra 300 e 3000 giri al minuto, anche se la velocità effettiva dipende dalle specifiche del progetto.

- Segue la fase di colata. Questo processo è relativamente semplice e non richiede una preparazione particolare, ma è necessario prestare particolare attenzione perché la colata avviene mentre lo stampo ruota.

- Una volta completata la colata, inizia automaticamente la fase successiva. La rotazione non solo favorisce il processo di raffreddamento, ma genera anche una pressione sufficiente nello stampo per garantire che non si verifichino difetti associati al processo di colata.

- Dopo il raffreddamento, la fase successiva è simile a qualsiasi altro processo di colata. È sufficiente rimuovere lo stampo dal dispositivo rotante ed estrarre il materiale dalla colata.

- Infine, il prodotto finale viene rifinito. La rotazione centrifuga spinge le impurità del materiale verso i bordi e la loro rimozione tramite lavorazione consente di ottenere un prodotto della qualità desiderata.

Due tipi di macchine per colata centrifuga

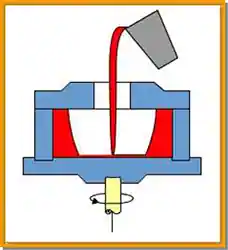

Colata centrifuga verticale

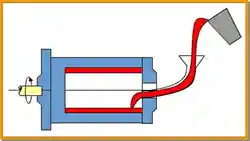

Colata centrifuga orizzontale

Colata centrifuga verticale

Viene utilizzata principalmente per la produzione di getti rotondi con un'altezza inferiore al diametro; a volte è anche possibile colare getti sagomati con questa macchina per colata centrifuga..Grazie all'installazione stabile della colata verticale, è possibile utilizzare non solo tipi di metallo, ma anche tipi non metallici come sabbia e gusci di stampo fuso.

Colata centrifuga orizzontale

Viene utilizzato principalmente per la produzione di getti di manicotti e tubi di lunghezza superiore al diametro.

Tre tipi di colata centrifuga

| tipologia | Casi di prodotto | Ningbo Hexin Craft Breakthrough |

|---|---|---|

| Vera fusione centrifuga | Canna cilindro diesel (HT300) | Tecnologia di colata in composito bimetallico |

| Colata semicentrifuga | Dischi freno per treni ad alta velocità (materiale ADI) | Sistema di raffreddamento dell'eccitazione in grafite e ferro freddo |

| centrifugazione | Corpo valvola idraulica (ZL104) | Tecnologia di colata sottovuoto |

Caratteristiche della colata centrifuga

(1) I getti sono cristallizzati sotto l'azione della forza centrifuga, con un'organizzazione densa, senza difetti quali fori da ritiro, allentamento da ritiro, fori d'aria, intrappolamento di scorie, ecc. e buone proprietà meccaniche.

(2) Per la colata di getti cavi rotondi, è possibile omettere il nucleo e il sistema di colata, semplificando il processo e risparmiando metallo.

(3) per facilitare la produzione di getti bimetallici, come le boccole in acciaio fuse con rivestimento in rame, la superficie di incollaggio è forte, resistente all'usura, in grado di risparmiare la lega di rame.

(4) la superficie interna della colata centrifuga è ruvida, la dimensione non è facile da controllare, è necessario aumentare l'indennità di lavorazione per garantire la qualità dei getti e non è adatta alla produzione di una facile segregazione della lega.

Vantaggi della colata centrifuga::

(1) Quando si producono getti a corpo rotante cavo mediante colata centrifuga, è possibile omettere l'anima, il sistema di colata e il riser.

(2) A causa della rotazione del metallo liquido nella forza centrifuga risultante, la densità del metallo è spinta verso la parete esterna, mentre la densità del gas, scorie alla superficie libera del movimento libero, la formazione di solidificazione direzionale dall'esterno verso l'interno, in modo che il ritiro complementare delle condizioni, l'organizzazione di colata di denso, buone proprietà meccaniche.

(3) per facilitare la colata di boccole e piastrelle "bimetalliche", come ad esempio nelle boccole in acciaio colate un sottile strato di boccole in rame, può risparmiare il rame più costoso.

(4) Buona capacità di riempimento.

(5) Eliminazione e riduzione dei consumi nei sistemi di versamento e nelle colonne montanti.

Svantaggi della colata centrifuga:

(1) La superficie libera all'interno della colata è ruvida, con grandi errori dimensionali e scarsa qualità.

(2) Non è adatto per le leghe ad alta densità di segregazione (ad esempio il bronzo al piombo) e per le leghe leggere come l'alluminio e il magnesio.

Applicazione colata centrifuga

La colata centrifuga è utilizzata principalmente perProduzione in serie di getti di tubi e condottiI prodotti possono essere utilizzati per produrre un'ampia gamma di prodotti, come tubi in ferro, boccole in rame, canne per cilindri, boccole in rame bimetalliche con supporto in acciaio, rulli in acciaio resistenti al calore, tubi in acciaio grezzi senza saldatura, tamburi per l'essiccazione di macchine per la carta, ecc.Produzione di fusioni di ruotecome le ruote delle pompe e i rotori dei motori.

Confronto tra colata centrifuga e altri processi di colata

| Metodo di fusione | colata in sabbia | colata di investimento | stampaggio del metallo | Pressofusione ad alta pressione | colata a bassa pressione | colata centrifuga |

| Metalli applicabili | arbitrariamente | Senza restrizioni, prevalentemente acciaio fuso | Senza restrizioni, prevalentemente leghe non ferrose | Alluminio, zinco, magnesio e altre leghe a basso punto di fusione | Prevalentemente leghe non ferrose, utilizzate anche per la fusione di acciaio e ghisa. | Principalmente ghisa e acciaio fuso |

| Gamma di qualità della colata | senza restrizioni | Generalmente meno di25 kg | Principalmente getti di piccole e medie dimensioni | Generalmente meno di10 kgI getti possono essere utilizzati anche per getti di medie dimensioni. | Principalmente getti di piccole e medie dimensioni | senza restrizioni |

| volume di produzione | senza restrizioni | Produzione in lotti e in serie, nonché produzione di singoli pezzi e piccoli lotti. | Lotto, produzione alla rinfusa | Lotto, produzione alla rinfusa | Lotto, produzione alla rinfusa | Lotto, produzione alla rinfusa |

| Tolleranze dimensionali della colata (mm) | 100±1.0 | 100±0.3 | 100±0.4 | 100±0.3 | 100±0.4 | |

| Rugosità superficiale dei getti | più ruvido | Ra25~Ra3,2 | Ra25~Ra12,5 | Ra6.3~Ra1.6 | Ra25~Ra6,3 | Ruvidità della superficie interna |

| Organizzazione della grana di fusione nello stato "as-cast". | grana grossa | grana grossa | grano | Grana fine, con molti pori interni | grano | |

| tolleranza (cioè l'errore consentito) | più antico | Lavorazione ridotta o assente | pochi | Lavorazione ridotta o assente | relativamente piccolo | Ampi margini di lavorazione sulle superfici interne |

| Produttività (livello generale di meccanizzazione) | Basso, medio | Basso, medio | Medio e alto | supremo | centrale | Medio e alto |

| Spessore minimo delle pareti dei getti (mm) | 3.0 | in generale0.7 | alluminio2~3 | 0.5~1.0 | abituale2.0 |

FAQproblemi comuni

Q1: Qual è la dimensione massima dei pezzi di colata centrifuga che possono essere lavorati?

→ diametro Φ2,5m × lunghezza 8m (peso del singolo pezzo 20 tonnellate)

D2: Come risolvere il problema della segregazione nella colata centrifuga?

→ Programma consigliato: adozioneCampo elettromagnetico pulsato + raffreddamento a gradienteprocesso composito

D3: È economico fare piccoli lotti di prova?

→ Si consiglia la colata in sabbia per <50 pezzi, il costo dello stampo è troppo elevato.