Gießen vs. Bearbeitung: Wie trifft man die beste Wahl?

发布时间:2025-07-15 分类:Nachrichten 浏览量:7012

In der Welt des verarbeitenden Gewerbes.Gießenim Gesang antwortenBearbeitungsind zwei der grundlegendsten und am weitesten verbreiteten Technologien zur Formgebung von Teilen. Wie trifft man eine sachkundige Wahl zwischen den beiden, wenn man mit einer spezifischen Teileanforderung konfrontiert wird? Dies hängt direkt mit der Qualität, den Kosten und der Vorlaufzeit des Produkts zusammen. In diesem Artikel werden die Grundprinzipien, die Vor- und Nachteile, die wichtigsten Unterschiede und die Anwendungsszenarien des Gießens und des Zerspanens analysiert, um Ihnen eine präzise Entscheidung zu ermöglichen.

Was ist Gießen?

Das Gießen ist ein altbewährtes Herstellungsverfahren, bei dem dieGießen von geschmolzenem Metall (oder einer Legierung) in vorbereitete Kavitäten (Gussformen). Das Metall wird abgekühlt und erstarrt in der Form und bildet schließlich ein festes Teil, das die Form des Formhohlraums hat. Das entstandene Teil wird als "Gussstück" bezeichnet.

Wie funktioniert das Casting?

Herstellung von Aluminiumguss im Druckgussverfahren

Der Gießprozess besteht aus mehreren wichtigen Schritten:

- Herstellung von Gussformen: Eine Form (Modell), die der Form des Teils entspricht, wird aus Holz, Metall oder anderen Materialien entsprechend der Teilezeichnung hergestellt. Bei Hohlraumteilen ist auch die Herstellung des Kerns erforderlich, der den inneren Hohlraum bildet.

- Styling: Die Form wird in einen Sandkasten gestellt und dicht mit Sand (oder anderem Formmaterial) um die Form herum gefüllt, um einen Gusshohlraum zu bilden. Wenn die Form entfernt wird, entspricht die Form des Hohlraums der Negativform des gewünschten Teils.

- Haplotyp und Vorbereitung: Der Kern (falls erforderlich) wird in den unteren Sandkasten gelegt, und der obere und der untere Sandkasten werden dann genau zusammengeführt und befestigt, um das komplette Gussteil zu bilden, das gegossen werden soll.

- Schmelzen und Gießen: Ein Gießsystem, das ein metallisches Material über seinen Schmelzpunkt erhitzt, um es in einen flüssigen Zustand zu bringen, und dann das geschmolzene Metall gleichmäßig in das Gussmodell gießt.

- Abkühlung und Erstarrung: Das geschmolzene Metall kühlt in der Gussform ab und geht allmählich von einem flüssigen in einen festen Zustand über.

- Sandfall und Aufräumarbeiten: Nachdem das Metall vollständig erstarrt und abgekühlt ist, wird die Sandform gebrochen (oder die Metallform geöffnet) und das Gussteil entnommen. Dann werden eine Reihe von Nachbearbeitungsarbeiten wie Entfernen des Angusses, Schleifen des Flugkantengrats, Reinigen des Sandes, Oberflächenbehandlung usw. durchgeführt.

Vorteile des Gießens

- Hohe Formkomplexität: Geeignet für die Herstellung von Teilen mit komplexen Hohlräumen, gekrümmten Oberflächen und geformten Strukturen (z. B. Motorblöcke, Pumpengehäuse, Artefakte).

- Große Auswahl an Materialien: Geeignet für alle Arten von Metallen und Legierungen, insbesondere für einige schwer zu bearbeitende Materialien.

- Herstellung großer Teile: Es ist die bevorzugte Methode für die Herstellung großer Teile mit einem Gewicht von wenigen Gramm bis zu Hunderten von Tonnen.

- Kosteneffizienz der Serienproduktion: Die Kosten pro Teil sind in der Regel niedriger als bei der maschinellen Fertigung großer Mengen.

- Gute allgemeine mechanische Eigenschaften: Gussteile können nahezu isotrope Eigenschaften erreichen.

- Es kann eine Netzform oder nahezu eine Netzform erreicht werden: Bestimmte Präzisionsgießverfahren (z. B. Feinguss, Druckguss) können zu Gussteilen mit präzisen Abmessungen und sauberen Oberflächen führen, wodurch sich die Notwendigkeit einer nachfolgenden Bearbeitung verringert.

Nachteile des Gießens

- Relativ geringe Oberflächenqualität und Präzision: Im Vergleich zur zerspanenden Bearbeitung haben gewöhnliche Gussstücke rauere Oberflächen und in der Regel eine geringere Maß- und Formgenauigkeit (außer bei Präzisionsguss).

- Risiko interner Defekte: Interne Defekte wie Porosität, Schrumpfung, Knitterbildung, Einschlüsse, Risse usw. können vorhanden sein und die Festigkeit und Abdichtung beeinträchtigen.

- Hohe Formkosten: Die Herstellung von Metallformen (insbesondere Druckguss, Feinguss) oder komplexen Holzformen ist kostspieliger und für die Massenproduktion geeignet.

- Längere Produktionsvorlaufzeiten: Der Formenbau und die Formgebung sind zeitaufwändig, insbesondere bei Einzelteilen oder Kleinserien.

- Materielle Einschränkungen: Bestimmte hochschmelzende, refraktäre Metalle oder Legierungen sind schwer zu gießen.

- Auswirkungen auf die Umwelt: Der Schmelzprozess ist energieintensiv und kann Dämpfe und Abgase erzeugen, und auch die Entsorgung des Abfallsandes ist problematisch.

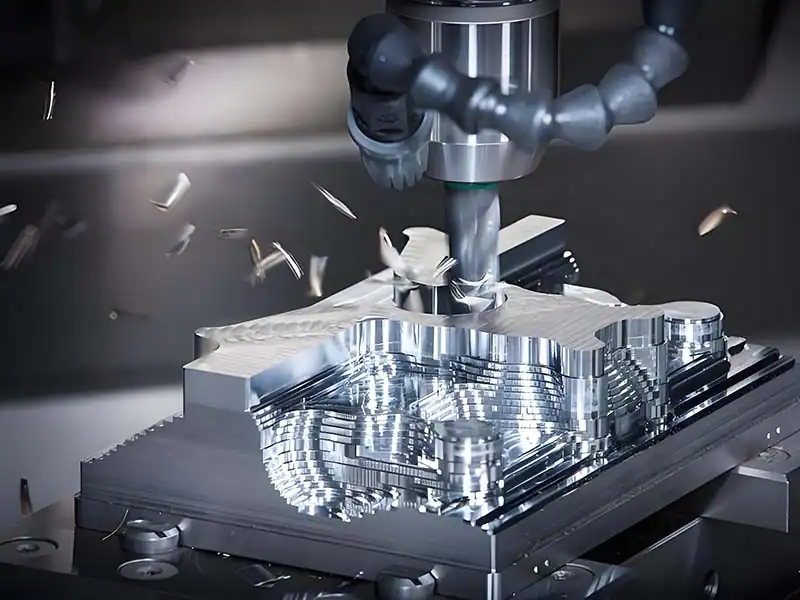

Was ist Bearbeitung?

Zerspanung Produktion

Die maschinelle Bearbeitung (oder Zerspanung, Schneiden) ist eine Art derSchrittweises Abtragen von überschüssigem Material aus Werkstückrohlingen (z. B. Stangen, Schmiedestücke, Gussstücke) durch mechanische Gewalt mit Hilfe von SchneidwerkzeugenDas Bearbeitungsverfahren, mit dem die vom Entwurf geforderte geometrische Form, Maßgenauigkeit und Oberflächenqualität erreicht wird. Zu den üblichen Ausrüstungen gehören Drehbänke, Fräsmaschinen, Bohrmaschinen, Schleifmaschinen, Bearbeitungszentren und so weiter.

Vorteile der maschinellen Bearbeitung

- Hohe Präzision mit hoher Oberflächenqualität: Es kann eine sehr hohe Maß- und Formgenauigkeit sowie eine hervorragende Oberflächengüte erreicht werden.

- Flexibilität bei der Gestaltung: Die Programmierung (CNC) ermöglicht eine schnelle Anpassung an Konstruktionsänderungen und die Bearbeitung komplexer Oberflächen und Präzisionsmerkmale.

- Breite Anwendbarkeit der Materialien: Sie kann alle Arten von Metallen, Kunststoffen und Verbundwerkstoffen verarbeiten.

- Konsistenz und Wiederholbarkeit sind gut: Insbesondere die CNC-Bearbeitung gewährleistet ein hohes Maß an Konsistenz bei großen Stückzahlen.

- Ausgezeichnete mechanische Eigenschaften der Teile: Der Zerspanungsprozess verändert die Eigenschaften der Werkstoffmatrix in der Regel nicht wesentlich (außer beim Schleifen), und das Kaltverfestigen verbessert manchmal die Oberflächenhärte.

- Flexibilität in der Kleinserienproduktion: Es sind keine teuren Werkzeuge erforderlich, so dass es sich besonders für die Herstellung von Prototypen, Kleinserien und kundenspezifischen Teilen eignet.

Nachteile der maschinellen Bearbeitung

- Es gibt eine Menge Materialabfälle: Beim Abtragen einer großen Menge an Material entstehen Späne und eine relativ geringe Materialausnutzung.

- Schwierigkeiten bei der Bearbeitung komplexer innerer Hohlräume und großer dünnwandiger Teile: Eingeschränkte Werkzeugzugänglichkeit, schwierige Bearbeitung geschlossener Kavitäten; große, dünnwandige Teile sind anfällig für Verformungen.

- Die Produktionskosten steigen mit der Komplexität: Je komplexer die Form und je höher die geforderte Präzision, desto mehr Bearbeitungsvorgänge, desto länger die Zeit und desto höher die Kosten.

- Die Kosten für die Chargenproduktion können höher sein: Bei Großserienfertigung können die Kosten pro Arbeitsstunde höher sein als beim Gießen.

- Es können Eigenspannungen auftreten: Der Zerspanungsprozess erzeugt Eigenspannungen auf der Oberfläche und den Unterseiten des Werkstücks, die die Maßhaltigkeit oder Dauerfestigkeit beeinträchtigen können.

- Werkzeugkosten und Verschleiß: Werkzeuge sind Verschleißteile, vor allem bei der Bearbeitung harter Materialien, sie verschleißen schnell und die Kosten sind nicht zu vernachlässigen.

Zerspanung und Gießen: Arten und Technologien

Arten der Bearbeitung

- Drehen: Das Werkstück rotiert und das Werkzeug bewegt sich in einer geraden Linie. Für die Bearbeitung von zylindrischen, konischen, stirnseitigen Flächen, Gewinden usw.

- Fräsen: Das Werkzeug rotiert und das Werkstück bewegt sich. Es wird für die Bearbeitung von ebenen Flächen, Nuten, Zahnrädern, komplex gekrümmten Flächen usw. eingesetzt und ist äußerst vielseitig.

- Bohren: Ein rotierender Bohrer bohrt runde Löcher in das Werkstück.

- Langweilig: Vorhandene Löcher im Werkstück vergrößern oder nachbearbeiten, um die Genauigkeit und das Finish zu verbessern.

- Schleifen: Endbearbeitung mit rotierenden Hochgeschwindigkeitsschleifscheiben für höchste Präzision und Oberflächengüte.

- Spezialisierte Bearbeitung: Wie z. B. Funkenerosion (EDM), Laserschneiden, Wasserstrahlschneiden usw. für die Bearbeitung superharter Materialien oder komplexer Formen.

Arten von Gussteilen

- Sandguss: Die gängigste, flexibelste und kostengünstigste Methode, bei der Sand als Formmaterial verwendet wird. Genauigkeit und Oberflächenqualität sind durchschnittlich.

- Druckguss: Geschmolzenes Metall wird mit hoher Geschwindigkeit und hohem Druck in den Hohlraum einer Präzisionsmetallform gepresst. Geeignet für große Mengen, kleine und mittelgroße dünnwandige Teile mit komplexen Formen, mit guter Präzision und Oberflächenqualität.

- Feinguss: Die Form besteht aus schmelzbarem Material, die Schale aus mehrschichtigem feuerfestem Material, und die Form wird nach dem Schmelzen gegossen. Hohe Präzision, glatte Oberfläche, kann komplexe Teile gießen, geeignet für Hochtemperatur-Legierungen.

- Metalltyp Guss: Verwendung von wiederverwendbaren Metallformen (Schwerkraftguss). Die Qualität der Gussteile ist besser als bei Sandformen und die Produktionseffizienz ist hoch.

- Niederdruck-/Differentialdruckguss: Erstarrung unter niedrigem Druck oder Druckunterschied, Gussstücke mit hoher Dichte.

- Schleuderguss: Flüssiges Metall wird in eine mit hoher Geschwindigkeit rotierende Form gegossen und durch Zentrifugalkraft geformt. Wird für rohrförmige und ringförmige Teile verwendet.

Hauptunterschiede zwischen Bearbeitung und Gießen

- Schimmelpilze:

- Gießen: unbedingt Eine Form (Sand, Metall usw.) wird verwendet, um die Gestalt des Teils zu formen. Die Kosten für die Form sind die wichtigste Vorabinvestition.

- Bearbeitungen: Unnötig Eine spezielle Form, die der Form des Teils entspricht. Universalvorrichtungen und Schneidwerkzeuge sind ausreichend. Die Vorlaufkosten entfallen hauptsächlich auf die Ausrüstung und die Programmierung.

- Präzision und Genauigkeit:

- Gießen: Gewöhnliche Verfahren (z. B. Sandguss) haben eine geringere Genauigkeit (Toleranzen im Millimeterbereich) und rauere Oberflächen. Beim Präzisionsguss (Druckguss, Formguss) können eine höhere Genauigkeit (0,1 mm Toleranz) und eine bessere Oberfläche erzielt werden, die jedoch im Allgemeinen niedriger ist als bei der maschinellen Bearbeitung.

- Bearbeitungen: Höchste Präzision. Konventionelle Bearbeitung kann IT7-IT8 Ebene der Genauigkeit (0,01-0,05mm Ebene Toleranz), Feinschleifen, etc. können IT5 Ebene oder sogar höher (Mikron Ebene) zu erreichen. Die Oberflächenrauhigkeit kann den Spiegeleffekt erreichen.

- Materialverträglichkeit:

- Gießen: fähig zur Handhabunggute BeweglichkeitMetalllegierungen. Bestimmte hochschmelzende, hitzebeständige und oxidierende Legierungen sind schwer zu gießen. Kunststoffe können auch im Spritzgussverfahren hergestellt werden (ähnlich wie beim Gießen).

- Bearbeitungen: Extrem breite Palette an geeigneten MaterialienDie Maschine ist in der Lage, fast alle festen Werkstoffe (Metalle, Kunststoffe, Holz, Verbundwerkstoffe) zu bearbeiten, solange das Werkzeug hart genug ist. Die Bearbeitung superharter Materialien (z. B. Hartmetall, Keramik) ist ineffizient und kostspielig.

- Komplexität der Konstruktion und Größe des Teils:

- Gießen: Spezialisiert auf die Herstellung von extrem komplexenFormen, insbesondere Teile mit komplexen Hohlräumen, gekrümmten Oberflächen und dünnwandigen Strukturen. Es ist der beste Weg zur HerstellungGroße Teile(z. B. Werkzeugmaschinensockel, Schiffsmotorblöcke)Auftraggeberso sehr, dasseinzigartigMethoden.

- Bearbeitungen: Arbeiten (von Maschinen)Komplexe innere Hohlräume und tiefe Löcher sind sehr schwierig(begrenzt durch Werkzeuglänge, -durchmesser und -zugänglichkeit).Große dünnwandige Teile sind anfällig für Verformungen. Besser geeignet für die Bearbeitung von äußeren geometrischen Merkmalen oder relativ offenen inneren Merkmalen.

- Produktionsvolumen und -geschwindigkeit:

- Gießen: Äußerst schnelle Massenproduktion(insbesondere Druckguss) mit kurzen Zykluszeiten für Einzelteile.Langsam und unwirtschaftlich in kleinen Chargen zu produzieren(Hohe Formkostenbeteiligung).

- Bearbeitungen: Flexible und schnelle Kleinserienproduktion(keine Schimmelpilze).Relativ langsame MassenproduktionDie Bearbeitungszeit für ein einzelnes Stück ist lang. Mehrachsige CNC- und automatisierte Produktionslinien können die Effizienz verbessern.

- Teilstärke:

- Gießen: Das Gussstück kann Defekte wie Porosität, Schrumpfung usw. aufweisen, die als Spannungskonzentrationspunkte die Dauerfestigkeit verringern. Die Kornstruktur ist nicht so dicht wie bei Schmiedestücken. Aber die Integrität ist gut.

- Bearbeitungen: In der Regel werden gewalzte und geschmiedete Knüppel mit dichtem, faserkontinuierlichem Material und mechanischen Eigenschaften (insbesondere Festigkeit, Zähigkeit, Ermüdungsfestigkeit) verwendet.In der Regel besser als Gussteile. Beim Schneiden kann jedoch die Faserflusslinie durchtrennt werden.

- Geeignet für das Prototyping:

- Gießen: PrototypingHohe Kosten und lange Vorlaufzeiten(Formen müssen zuerst hergestellt werden), es sei denn, Sie verwenden eine Schnellgusstechnik wie 3D-gedruckte Sand-/Schmelzformen. Nicht geeignet für die Herstellung von Prototypen aus einem Stück.

- Bearbeitungen: Großartig für das Prototyping. Es sind keine Gussformen erforderlich, und durch die Programmierung können Entwürfe schnell in physische Objekte umgewandelt werden, was eine iterative Designvalidierung erleichtert.

- Produktionskosten:

- Gießen: Hohe anfängliche Werkzeugkosten + niedrigere Grenzkosten. In der MassenproduktionGeringste Kosten pro Einheit. Sehr hohe Kosten pro Stück bei kleinen Mengen.

- Bearbeitungen: Niedrige Anfangskosten (keine Formen) + höhere Grenzkosten (Arbeitsstunden, Werkzeuge). KleinserienfertigungGute Wirtschaftlichkeit. Die Kosten pro Stück können bei großen Mengen höher sein als beim Gießen.

- *Wichtigster Punkt: Kostendeckungspunkt. In der Regel gibt es einen Schwellenwert für "wirtschaftliche Produktionslose". Unterhalb dieses Punktes ist die maschinelle Bearbeitung wirtschaftlicher, oberhalb dieses Punktes ist das Gießen wirtschaftlicher. Dieser Punkt hängt von der Komplexität des Teils ab, das Material und die Genauigkeitsanforderungen variieren stark.

Anwendungsbereiche für Guss und Bearbeitung

- Gießen: Motorblöcke/Zylinderköpfe/Getriebegehäuse, Pumpen- und Ventilgehäuse, Turbinenschaufeln (Schmelzformen), Sockel/Rahmen für Großgeräte, Rohrverbindungen, Kunstwerke, Kochgeschirr, Strukturteile für die Luft- und Raumfahrt.

- Bearbeitungen: Präzisionszahnräder, Wellenteile, Formen, Teile für Präzisionsinstrumente, Sockel für optische Geräte, Hydraulikventilblöcke, Verbindungsstücke, Vorrichtungen und Teile, die hochpräzise Passflächen erfordern, sowie Endbearbeitungen für alle Arten von Teilen.

Welches Verfahren sollte ich wählen? Zerspanung oder Guss?

Es gibt keine pauschale Antwort, die für alle gilt. Die Entscheidungsfindung erfordert eine umfassende Bewertung der folgenden Kernfaktoren:

- Produktionsvolumen:

- Sehr kleine Chargen (1 bis zehn Stück): Fast immer die Bearbeitung wählen. Vermeiden Sie hohe Schimmelkosten.

- Kleine bis mittlere Chargen (Dutzende bis Hunderte von Stück): Oft wirtschaftlicher zu bearbeiten. Die Kosten für die Form können immer noch höher sein als die Gesamtkosten der Bearbeitung, wenn sie aufgeteilt werden.

- Große Mengen (Tausende von Stück): Gießen (insbesondere Druckguss) ist in der Regel die kostengünstigste. Die Kosten für die Gussform werden stark gesenkt, mit den niedrigsten Produktionskosten pro Stück.

- *Achtung! Es besteht ein großer Unterschied zwischen den wirtschaftlichen Losgrößen für komplexe und einfache Teile. Einfache Teile können für das Gießen von ein paar hundert Stück geeignet sein, während für komplexe Teile mehr als ein paar tausend Stück erforderlich sein können.

- Komplexität der Teile:

- Sehr komplex (insbesondere bei komplexen Hohlräumen, gekrümmten Oberflächen, dünnen Wänden): Casting wird bevorzugt. Eine maschinelle Bearbeitung ist möglicherweise nicht möglich oder extrem kostspielig.

- Relativ einfach (dominiert durch äußere Merkmale wie Wellen, Scheiben, Blöcke): Die Bearbeitung ist flexibler und effizienterDies gilt insbesondere für kleine Chargen.

- Mäßig komplex: Um die beiden Verfahren zu vergleichen, ist eine detaillierte Kostenanalyse erforderlich.

- Die erforderliche Genauigkeit und Wiederholbarkeit:

- Es sind extrem hohe Präzision (im Mikrometerbereich) und perfekte Oberflächen erforderlich: Die Bearbeitung muss ausgewählt werden(insbesondere Schleifen, Feinfräsen und Drehen).

- Hohe Präzision und eine gute Oberfläche sind erforderlich: Präzisionsguss (Druckguss, Feinguss) kann die Anforderungen vonLibysch-Arabische DschamahirijaDie Bearbeitung ist einfacher und zuverlässiger zu erreichen.

- Die Genauigkeitsanforderungen sind durchschnittlich (Toleranz > 0,2 mm): Gewöhnlicher Guss (Sandformung) ist ausreichendDie Kosten sind niedriger.

- Materialtyp:

- Guter Materialfluss, geeignet zum Gießen (z. B. Aluminiumlegierungen, Zinklegierungen, Gusseisen, Kupferlegierungen): Casting ist eine gute Option.

- Das Material ist feuerfest, oxidiert leicht oder hat schlechte Gießeigenschaften (z. B. bestimmte Titanlegierungen, Legierungen mit hohem Schmelzpunkt): Eine maschinelle Bearbeitung ist möglicherweise praktikabler.

- Die Verarbeitung von nichtmetallischen Werkstoffen (Kunststoffe, Verbundwerkstoffe) ist erforderlich: Zerspanung ist die wichtigste Option(Das Kunststoffgießen ist dem Gießen ähnlich).

- Das Material ist sehr teuer: Das Gießen (near-net shape) kann den Materialabfall reduzierenaber die Ausschussrate muss berücksichtigt werden;Hoher Bearbeitungsabfall, aber mit einer hohen Rendite. Umfassende Berechnungen sind erforderlich.

- Materialabfall:

- Bemühen Sie sich um eine möglichst hohe Materialausnutzung: endkonturnahes Gießen(z. B. Schmelzformen, Präzisionssandformen) sind weniger verschwenderisch.

- Die Materialkosten sind extrem hoch: Sowohl Gussschrott (einschließlich Gießspeiser) als auch Bearbeitungsspäne müssen berücksichtigt werden. Eine detaillierte Buchführung über den Nettomaterialverbrauch und die Ausschussraten für beide Prozesse ist erforderlich.

- Produktionsgeschwindigkeit (Vorlaufzeit):

- Prototypen oder kleine Chargen werden dringend benötigt: Schnelleres Ansprechen bei der Bearbeitung(Keine Zykluszeit für den Formenbau).

- Große Mengen schnell verfügbar: Wenn die Formen erst einmal da sind, geht das Gießen (vor allem das Druckgießen) extrem schnell.Der gesamte Lieferzyklus kann kürzer sein.

zu einem Urteil gelangen

Gießen und spanende Bearbeitung sind keine konkurrierenden Kerntechnologien, sondern ergänzen sich. Das Gießen, wie auch das Gießerhandwerk, zeichnet sich durch die effiziente Herstellung komplexer, großer Teile zu niedrigen Kosten pro Teil aus, insbesondere in der Großserienfertigung. Die spanabhebende Bearbeitung hingegen ist der Bildhauer der "Exzellenz", der den Teilen eine unübertroffene Präzision, Oberflächengüte und Gestaltungsfreiheit verleiht und in der Kleinserien- und Prototypenfertigung unersetzlich ist.

Eine kluge Entscheidung beginnt mit einem gründlichen Verständnis der Anforderungen an die Teile: Eingehende Analysen von Produktionsmengen, geometrischer Komplexität, Genauigkeitsanforderungen, Materialeigenschaften, Kostenzielen und Vorlaufzeiten. Gießen ist oft die wirtschaftliche Wahl für große Mengen komplexer Formen mit weniger anspruchsvollen Genauigkeitsanforderungen. Bei kleinen Losgrößen, hoher Genauigkeit, häufigen Konstruktionsänderungen oder schwer zu gießenden Materialien ist die spanende Bearbeitung vorteilhafter. In vielen realen Anwendungen führt eine Kombination aus beiden Verfahren (Gussrohlinge + maschinelle Bearbeitung) oft zur Maximierung der Vorteile, indem das beste Gleichgewicht zwischen Kosten, Effizienz und Qualität erreicht wird.

Häufig gestellte Fragen (FAQ)

- F: Kann ich Guss und Bearbeitung kombinieren?

A: Sehr verbreitet und empfehlenswert! Die überwiegende Mehrheit der Gussteile wird maschinell bearbeitet, um die endgültige Maßgenauigkeit, Oberflächengüte und kritische Passflächen zu erreichen (z. B. Bohren von Löchern, Fräsen von Flächen, Drehen von Gewinden). Das Gießen liefert den endkonturnahen Rohling und die maschinelle Bearbeitung vervollständigt die Oberfläche. Dies ist eine gängige Praxis, um die Vorteile beider Verfahren zu nutzen. - F: Wird der 3D-Druck (additive Fertigung) Guss und Bearbeitung ersetzen?

A: Kurzfristig wird es sich nicht um einen vollständigen Ersatz handeln, sondern eher um eine ergänzende Maßnahme. Der 3D-Druck eignet sich hervorragend für extrem komplexe, kundenspezifische Prototypen und Teile aus schwer zu bearbeitenden Materialien in kleinen Stückzahlen. Gießen und maschinelle Bearbeitung (subtraktive Werkstoffe) haben jedoch nach wie vor unersetzliche Vorteile in Bezug auf die Großserienproduktion, die Kosteneffizienz, die Auswahl an Materialien, die mechanischen Eigenschaften von Teilen (insbesondere von Metallen) und die Herstellung übergroßer Teile. 3D-Druck wird auch häufig zur Herstellung von Formen oder Kernen für den Guss verwendet (Schnellguss). - F: Gibt es für kleine, aber sehr komplexe Teile andere Möglichkeiten als die maschinelle Bearbeitung?

A: Ja. Bedenken Sie dies:- Schnellgusstechnologie: Durch den Einsatz des 3D-Drucks zur direkten Herstellung von Wachs-/Harzformen für den Sand- oder Feinguss entfallen der Zeit- und Kostenaufwand für den traditionellen Formenbau, und der Guss eignet sich für kleine Mengen komplexer Teile.

- 3D-Druck von Metall: Der Direktdruck von Metallteilen eignet sich besonders für äußerst komplexe Strukturen (z. B. nachgeschaltete Kühlkanäle), die mit herkömmlichen Verfahren nicht hergestellt werden können. Allerdings gibt es nach wie vor Einschränkungen in Bezug auf Kosten, Geschwindigkeit, Größe und Materialeigenschaften.

- F: Welches Verfahren erzeugt stabilere Teile?

A: Im Allgemeinen sind Teile, die aus geschmiedeten oder gewalzten Knüppeln hergestellt werden, fester und dichter (insbesondere im Hinblick auf die Ermüdungsfestigkeit). Gussteile können innere Fehler (Porosität, Schrumpfung) aufweisen, die die Festigkeit beeinträchtigen. Bestimmte Hochleistungsgießverfahren (z. B. isothermisches Schmieden + Präzisionsguss) können jedoch auch zu hochfesten Teilen führen. Dies hängt vom Werkstoff, dem Verfahren und der Qualitätskontrolle ab. - F: Was sind die wichtigsten Faktoren bei der Auswahl?

A: Es gibt keinen einzelnen wichtigsten Faktor, aber die "Größe des Produktionsloses" und die "geometrische Komplexität der Teile" sind in der Regel die wichtigsten Ausgangspunkte für die Kosteneffizienz. Dann folgen die Anforderungen an die Genauigkeit und die Materialien. Alle relevanten Faktoren müssen bei der endgültigen Entscheidung abgewogen werden. Für wichtige Projekte ist eine detaillierte Prozesskostenanalyse (DFM - Design for Manufacturing) unerlässlich.