Einführung in die Lochbearbeitungsmethoden - Bohren, Reiben, Senken, Aufbohren

发布时间:2025-06-09 分类:Nachrichten 浏览量:4430

gebohrtes Loch

Die Methode der Bearbeitung von Löchern in festem Material mit einem Spiralbohrer wird als Bohren bezeichnet. Allgemeine Bearbeitungen können mit der Maßtoleranzklasse IT14 ~ IT11 und einer Oberflächenrauhigkeit Ra von 50 ~ 12,5μm durchgeführt werden.

Häufig verwendete Bohrmaschinen sind: Tischbohrmaschinen, Vertikalbohrmaschinen und Kipphebelbohrmaschinen.

1. eine Bohrmaschine

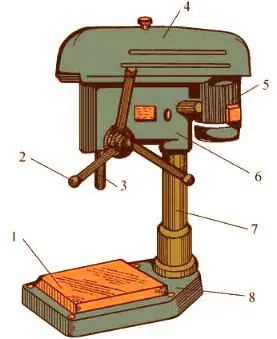

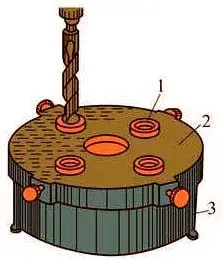

(1) Desktop-Bohrmaschine, die als Desktop-Bohrer (Abbildung 1), ist eine kleine Werkzeugmaschine, in der Spann-Tabelle zu verwenden. Sein Bohrdurchmesser liegt in der Regel unter 12 mm. Hauptsächlich für die Verarbeitung von kleinen Werkstücken auf eine Vielzahl von Löchern, Spannen in den meisten verwendet.

Abbildung 1 Tischbohrmaschine

1-Tisch 2-Zuführungsgriff 3-Spindel 4-Riemenabdeckung 5-Motor

6-Spindelhalter 7-Säule 8-Halter

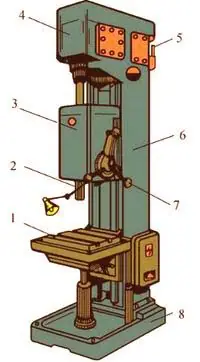

(2) Vertikale Bohrmaschine als vertikale Bohrmaschine (Abbildung 2), in der Regel verwendet, um Löcher in mittelgroßen Werkstücken zu bohren, seine Spezifikationen mit dem maximalen Bohrdurchmesser. Üblicherweise verwendet 25mm, 35mm, 40mm, 50mm und so weiter.

Abbildung 2 Vertikalbohrmaschine

1-Tisch 2-Spindel 3-Vorschubkasten 4-Spindel-Getriebe

5-Motor 6-Säule 7-Zuführungsgriff 8-Maschinensockel

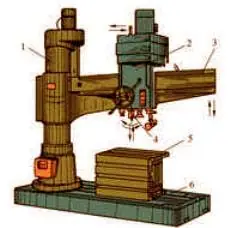

3) Kipphebel-Bohrmaschine Die Kipphebel-Bohrmaschine hat einen Kipphebel, der sich um die Säule drehen kann (Abb. 3). Der Spindelkasten kann seitlich auf dem Arm bewegt werden und kann mit dem Arm nach oben und unten entlang der Säule eingestellt werden, so dass der Betrieb leicht auf die Mitte der zu bohrenden Löcher eingestellt werden kann, und das Werkstück muss nicht bewegt werden. Kipphebel-Bohrmaschine hat eine breite Palette von Verarbeitung, kann verwendet werden, um alle Arten von Schraubenlöchern, Gewindelöcher und Öllöcher von großen Werkstücken zu bohren.

Abbildung 3 Kipphebel-Bohrmaschine

1-Säule 2-Spindelkasten 3-Schwenkarm 4-Spindel 5-Tisch 6-Maschinensockel

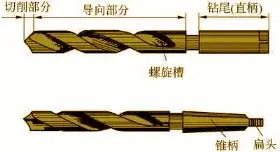

2、Spiralbohrer

Der Spiralbohrer ist das Hauptwerkzeug zum Bohren von Löchern. Er besteht aus einem Schneidteil, einem Führungsteil und einem Schaft, wie in Abbildung 4 dargestellt. Der Durchmesser ist in der Regel ein Zylinderschaftbohrer, wenn der Durchmesser weniger als 12 mm beträgt, und ein Kegelschaftbohrer, wenn er mehr als 12 mm beträgt.

Abbildung 4 Spiralbohrer

Der Spiralbohrer hat zwei symmetrische Spiralnuten, die zur Bildung der Schneidkante und zum Transport der Schneidflüssigkeit und zur Spanabfuhr dienen. Der schneidende Teil des vorderen Endes (Abbildung 5) hat zwei symmetrische Hauptschneidkanten, und der Winkel 2φ zwischen den beiden Kanten wird als scharfer Winkel bezeichnet. Die Schnittlinie der beiden oberen Flächen wird als Querkante bezeichnet. Die beiden kantigen Bänder am Führungsteil spielen eine Führungsrolle beim Schneiden und verringern gleichzeitig die Reibung zwischen dem Bohrer und der Lochwand des Werkstücks.

3. die Bohrarbeiten

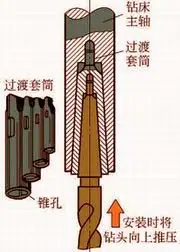

1) Einspannen von Bohrern Die Einspannmethoden für Bohrer variieren je nach der Form ihres Schafts. Bohrer mit Kegelschaft können direkt in die Spindelbohrung der Bohrmaschine eingesetzt werden, kleinere Bohrer mit einer Übergangshülse (Abb. 6); Bohrer mit geradem Schaft werden im Allgemeinen mit einem Bohrfutter eingespannt (Abb. 7).

Abbildung 6 Montage eines Bohrers mit Kegelschaft

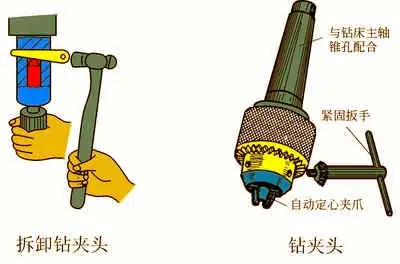

Abbildung 7 Abbildung 8

Das Bohrfutter oder die Übergangshülse wird entfernt, indem man den Keil mit der abgerundeten Kante nach oben in das konische Loch in der Seite der Bohrpressenspindel einführt, das Bohrfutter in der linken Hand hält und mit der rechten Hand mit einem Hammer auf den Keil schlägt, um das Bohrfutter zu entfernen (Abb. 8).

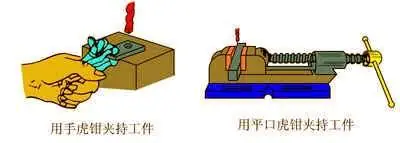

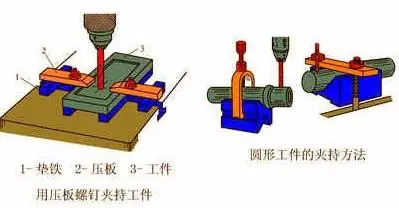

(2) Einspannen des Werkstücks Die meisten Sicherheitsunfälle beim Bohren werden durch eine falsche Einspannmethode des Werkstücks verursacht. Daher sollte die Aufmerksamkeit auf das Einspannen des Werkstücks gerichtet werden. Kleine und dünnwandige Teile Bohren, zu verwenden Hand Schraubstock Spannen Werkstück (Abbildung 9). Bei mittelgroßen Teilen spannt man in einen flachen Schraubstock (Abbildung 10). Große und andere Werkstücke, die sich nicht zum Einspannen in einen Schraubstock eignen, können mit Plattenschrauben direkt auf dem Tisch der Bohrmaschine befestigt werden (Bild 11). Zum Bohren von Löchern in runden Wellen oder Hülsen muss das Werkstück zum Bohren der Löcher gegen ein V-Eisen gedrückt werden (Bild 12). In der Serien- und Massenproduktion werden häufig Bohrlehren zum Bohren von Löchern verwendet (Abb. 13).

Abbildung 9 Abbildung 10

Abbildung 11 Abbildung 12

Abbildung 13 Bohrerform

1-Bohrhülse; 2-Bohrform; 3-Werkstück

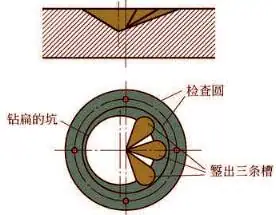

(3) nach der Linie Bohren vor dem Bohren sollte Pre-Loch in der Mitte der Probe Stanzen Augen, Bohren, vor allem mit der Probe Stanzen Auge Test Bohren eine flache Grube, wie Bias, kann verwendet werden, um die Probe Stanzen Re-Punching zu korrigieren, sondern kann auch verwendet werden, um die Burin Burin aus ein paar Rillen (Abbildung 14) zu korrigieren. Beim Bohren sollte die Vorschubgeschwindigkeit gleichmäßig sein, wird durchgebohrt, sollte die Menge des Vorschubs reduziert werden. Bohren Sie zähe Materialien mit Schneidflüssigkeit. Beim Bohren von tiefen Löchern (das Verhältnis von Lochtiefe L zu Durchmesser d ist größer als 5) muss der Bohrer oft die Spanabfuhr verlassen.

Abbildung 14: Stichelkorrektur bei Bohrabweichung

aufbohren (d. h. ein Loch erweitern)

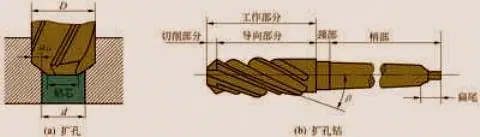

Die Vergrößerung eines Bohrlochs mit einem Reibbohrer wird als Aufbohren bezeichnet (Abb. 1b). Das zum Reiben verwendete Werkzeug ist der Reibbohrer, wie in Abbildung 1a dargestellt. Aufgrund der Steifigkeit des Reibbohrers, keine Querkante, gute Führung, so dass die Reiblochgröße Toleranzniveau verbessert hat, bis zu IT10 ~ IT9, Oberflächenrauhigkeit Ra-Wert von 3,2μm. Reiben kann als die endgültige Bearbeitung verwendet werden, sondern auch als ein Aufbohren des Lochs vor der Vorbearbeitung.

Abbildung 1 Aufbohrer und Reibahlen

Senker

Eine ebene Fläche eines Lochs oder einer Lasche mit einer bestimmten Form wird durch Ansenken auf der Oberfläche des Lochs bearbeitet, was als Ansenken bezeichnet wird. Beispiele hierfür sind das Senken von zylindrischen Senkungen, das Senken von konischen Senkungen und das Senken der Ebene einer Lasche, die zur Aufnahme einer Unterlegscheibe dient.

aufbohren (d.h. ein Loch schneiden)

Reiben ist die Nachbearbeitung von Löchern. Reiben kann in grobes Reiben und feines Reiben unterteilt werden. Fein Reiben wie in Abbildung 3a gezeigt, ist seine Verarbeitung Zulage klein, nur 0,05 ~ 0,15mm, die Größe Toleranzniveau bis zu IT8 ~ IT7, Oberflächenrauhigkeit Ra Wert von bis zu 0,8μm. Reiben, bevor das Werkstück gebohrt werden sollte eine Erweiterung (oder Bohren) und andere Verarbeitung.

1、Reamer

Es gibt zwei Arten von Reibahlen: Handreibahlen und Maschinenreibahlen (Abbildung 3b). Handreibahlen haben einen geraden Schaft und einen langen Arbeitsteil. Maschinenreibahlen haben meist einen konischen Schaft und können zum Reiben von Löchern auf Bohrmaschinen, Drehbänken oder Ausbohrmaschinen montiert werden. Der Arbeitsteil der Reibahle besteht aus einem Schneidteil und einem Fertigteil. Der schneidende Teil ist konisch und übernimmt die Schneidarbeit; der polierende Teil hat die Aufgabe des Führens und Polierens. Die Reibahle hat 6 bis 12 Schneidkanten, und die Schneidlast jeder einzelnen Kante ist gering.

2、Schritte und Verfahren zum manuellen Reiben von zylindrischen Löchern

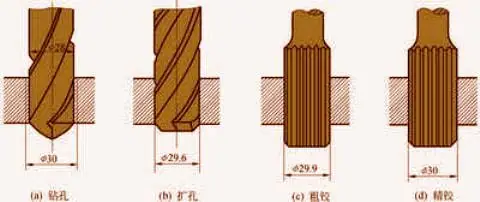

(1) Nach dem Loch-Durchmesser und Loch-Genauigkeit Anforderungen, um das Loch Bearbeitungsmethode und die Bearbeitung Zulage zwischen den Prozessen, wie Abbildung 4 für die höhere Präzision φ30 Loch Verarbeitung zu bestimmen.

Abb. 4 Bohrungsbearbeitungsmethode und Bearbeitungszugabe

2) Bohren oder reiben Sie die Löcher und reiben Sie sie anschließend auf.

(3) Hand Reiben, beide Hände Kraft gleichmäßig, nach dem Uhrzeigersinn Richtung der Reibahle und leicht Kraft nach unten Druck, zu jeder Zeit kann nicht umgekehrt werden, da sonst die Chips überfüllt Reibahle, Kratzen das Loch Wand, so dass die Reibahle Klinge abgesplittert, aus dem Loch gerieben ist nicht glatt, nicht rund, und ungenau.

(4) Wenn sich die Reibahle während des Reibvorgangs nicht dreht, ziehen Sie die Reibahle vorsichtig heraus und prüfen Sie, ob die Reibahle durch Späne verklemmt ist oder auf einen harten Punkt trifft. Andernfalls bricht die Reibahle ab oder die Schneide wird abgesplittert.

(5) Die Größe des Futters sollte angemessen und gleichmäßig sein, und ständig Kühlschmiermittel hinzufügen.

6) Nach dem Reiben des Lochs die Reibahle durch Drehen im Uhrzeigersinn herausziehen.