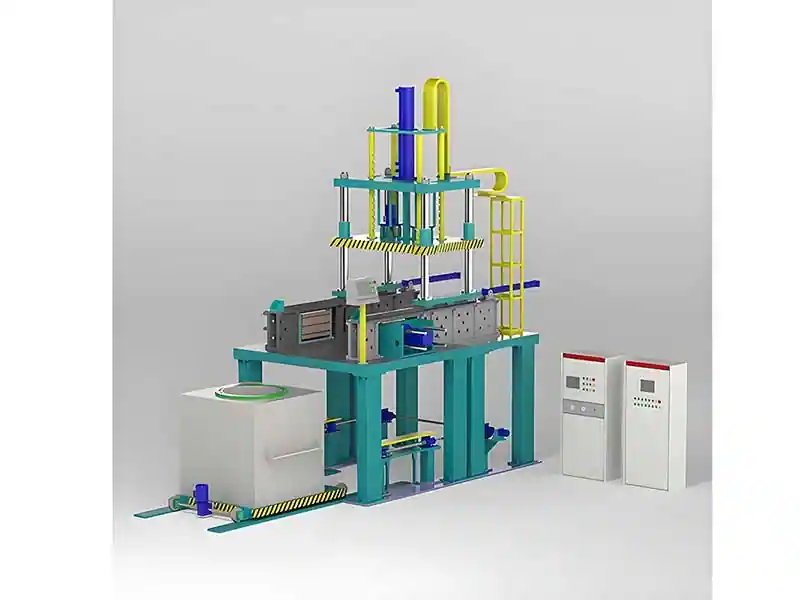

Spezifikation für den Betrieb einer Niederdruckgießmaschine

发布时间:2025-02-26 分类:Nachrichten 浏览量:11367

In der heutigen Zeit, in der sich die verarbeitende Industrie rasant entwickelt, ist die Niederdruckgusstechnik zu einem der wichtigsten Verfahren für die Herstellung hochwertiger Metallteile geworden. Die hervorragende Leistung der Anlagen ist untrennbar mit einem standardisierten Betrieb und einem ausgefeilten Management verbunden. Diese Betriebsspezifikation fürVerbesserung der Ertragsrate und der ProduktionssicherheitDer Leitfaden kombiniert jahrelange praktische Erfahrung mit den neuesten Prozessstandards und stellt systematisch die Betriebspunkte der gesamten Kette von der täglichen Inbetriebnahme über den Produktionsprozess bis hin zur Wartung der Geräte zusammen. Egal, ob Sie neu in diesem Bereich sind oder als Techniker Ihren Produktionsprozess optimieren wollen, dieser Leitfaden ist ein klares und praktisches Nachschlagewerk.

Tägliche Inbetriebnahme und Produktion

- Sicherheitsschutz::

- Tragen Sie einen Overall, Sicherheitsschuhe, Handschuhe und eine Schutzbrille.

- Überprüfungen und Einstellungen::

- Überprüfen Sie die Hauptsteuerung auf Alarme und tauschen Sie das Thermoelement aus, wenn ein Thermoelementausfallalarm vorliegt.

- Überprüfen Sie die Temperaturanzeige am Hauptschaltschrank (sie sollte im Leerlauf 950°C betragen), und die beiden Thermoelementtemperaturen sollten nicht mehr als 10°C Unterschied aufweisen.

- Stellen Sie die Betriebs- und Sicherheitsreglertemperatur auf die Betriebstemperatur ein.

- Kontrolle des geschmolzenen Metalls im Schmelzofen::

- Überprüfen Sie das geschmolzene Metall im Ofen, die Höhe des Flüssigkeitsstandes sollte etwa 20mm von der Oberseite der Schlacke bis zum Deckel betragen, fügen Sie Kupferbarren hinzu, wenn der Flüssigkeitsstand niedrig ist (fügen Sie nicht mehr als 20KG jedes Mal hinzu).

- Inspektion und Vorbereitung des Hubschlauchs::

- Überprüfen Sie, dass das Hubrohr keine Risse aufweist, dass es sauber und gut beschichtet ist und dass es vollständig trocken und im Ofen vorgewärmt ist.

- Entfernen Sie den Deckel des Steigrohrs.

- Entfernen Sie die Schlacke aus der aufsteigenden Rohrposition oder schieben Sie sie herum.

- Legen Sie eine graphitbeschichtete Asbestscheibe in die aufsteigende Rohrposition.

- Montieren Sie den Hubschlauch und ziehen Sie ihn fest.

- Heizung und Inbetriebnahme::

- Schalten Sie das Gas ein, zünden Sie den Heizring an und schalten Sie die Druckluft ein.

- Erhitzen Sie das Steigrohr, bis es orangefarben ist.

- Schalten Sie die Hydraulik- und Graphittankpumpen am Hauptschaltschrank ein.

- Überprüfen Sie die Form, reinigen Sie sie und heizen Sie sie vor, falls erforderlich.

- In Graphit getauchte Formen.

- Überprüfen Sie die Formtemperatur, die Temperatur sollte während der Produktion 110℃-120℃ betragen.

- Inspektion während des Heizens::

- Entfernen Sie das Thermoelement und reinigen Sie es mit einer Stahlbürste.

- Die Graphitkonzentration wurde mit einer Zentrifuge überprüft.

- Prüfen Sie die Gussparameter.

- Beobachten Sie den Keller und überprüfen Sie die Wasserleitungen, Schrauben und Abluftrohre, um sicherzustellen, dass alles in Ordnung ist.

- Vorbereiten auf die Produktion::

- Wenn das Hubrohr und die Form die gewünschte Temperatur erreicht haben, reinigen Sie das Hubrohr.

- Ziehen Sie das Steigrohr langsam wieder an.

- Nach der Durchführung der oben genannten Vorbereitungen kann die Produktion beginnen, gießen die erste Form ohne Druck-Test gießen, gießen sollte besonders vorsichtig sein, einmal gefunden Probleme sofort stoppen.

Routinearbeiten während der Produktion

- Reinigen Sie den Hubschlauch bei Bedarf alle 30 Minuten.

- Reinigen Sie die inneren Hohlräume und den Anguss der Form mit einer Stahlbürste, falls erforderlich.

- Reinigen Sie die Form mit einem Sandstrahler (das Reinigungsintervall beträgt etwa 30 Formen, bei einer stark verschmutzten Form sollte die Anzahl der Reinigungen erhöht werden).

- Prüfen Sie die Gussteile so oft wie möglich auf Mängel.

- Die Temperatur des Graphitwassers sollte bei 30-60°C liegen. Die Höhe des Graphitwassers sollte 10-15mm höher sein als die Rückseite der eingetauchten Form.

Tägliche Schließung

- Einstellen der Temperatur und Aufräumen::

- Stellen Sie die Temperatur des Betriebs- und Sicherheitsreglers auf 950°C ein.

- Reinigen Sie die Form und schließen Sie das Ausgießventil.

- Schließen und entfernen::

- Schalten Sie die Druckluftzufuhr und die Gaszufuhr zum Heizring der Steigklemme ab.

- Lösen Sie den Hubschlauch, entfernen Sie die Dichtung und dichten Sie ihn ab.

- Bringen Sie den Deckel des Flüssigkeitsschlauchs an.

- Lösen Sie den Einfüllstutzen.

- Handhabung von Ofenmetall und Deckel::

- Entfernen Sie die Schlacke aus dem geschmolzenen Metall, wobei etwa 20 mm als Isolierung zurückbleiben.

- Fügen Sie Kupferbarren, um den Flüssigkeitsstand zu verbessern, etwas unter dem normalen Niveau (20mm von der Ofenabdeckung) sein kann, achten Sie darauf, jedes Mal, um die beste nicht mehr als 20Kg hinzufügen.

- Reinigen Sie den Bereich um das Füllrohr des Ofendeckels und setzen Sie das Füllrohr ein.

- Freigabe und Abschluss::

- Reinigen Sie das Thermoelement mit einer Stahlbürste.

- Entfernen Sie nicht benötigte Teile aus dem Deckel des Backofens.

- Schalten Sie die Hydraulikpumpe und die Pumpe der Graphitzelle aus.

- Reinigung rund um die Maschine.

- Schalten Sie die Luftzufuhr ab und saugen Sie.

Wichtige Vorgänge und Parameter zur Aufrechterhaltung der Gussausbeute

Führen Sie täglich Polierversuche durch, um das Material zu bestätigen.

Effektive Säuberung::

Wirksame Formenreinigung (einschließlich Sandstrahlreinigung, Bürsten oder Schaben mit Stahlbürsten usw.).

Effektive Reinigung des Hubschlauchs.

Aufladen und Handhabung::

Effektives Aufspießen.

Kontinuierlicher, ununterbrochener Betrieb.

Temperatur und Höhe::

Richtige Formtemperatur (120°C).

Geeignete Graphitwasserhöhe (10~15mm über der Tauchform).

Graphitwasserkonzentration und -reinheit::

Geeignete Graphitwasserkonzentration (12-20% je nach Formgröße).

Sauberes Graphitwasser (ohne Sand, Öl usw.) wird in der Regel einmal pro Woche gefiltert, und der Graphit wird alle 600 Stunden ausgetauscht.

Temperatur- und Metallspezifikationen::

Geeignete Graphitwassertemperatur (30°C-60°C).

Korrekte Temperatur der Metallflüssigkeit (995°C - 1010°C).

Korrekte Metallspezifikation.

Andere wichtige Parameter::

B wird ohne harte Stellen zugegeben (wenn die Kornbehandlung nicht im Block erfolgt), um das Fließen zu verbessern und ein gutes Korngefüge zu erhalten sowie Schrumpfung und Risse zu verringern.

Fe und Sn müssen weniger als 0,21 TP3T betragen (Fe, Sn müssen beide weniger als 0,21 TP3T betragen).

Al-Gehalt mindestens 0,6%.

Der Abstand zwischen der Metallschlacke und dem Boden des Deckels beträgt 20-40 mm.

Beobachten Sie, dass die Gusshöhe und die Steighöhe kleiner werden, und erhöhen Sie gegebenenfalls den Druck.

Häufig gestellte Fragen (FAQ)

Wie soll die Formtemperatur nach der neuen Norm 2025 eingestellt werden? Was sind die Unterschiede zur alten Version?

- Neue nationale StandardanforderungenDie Temperatur der Form sollte streng kontrolliert werden.110°C-120°C(Ältere Versionen erlaubten ±15°C Schwankung), mit AI-Temperaturkontrollmodul für Echtzeitkalibrierung.

- Behandlung von AusnahmenWenn die Temperatur außerhalb der Spezifikation liegt, überprüfen Sie vorrangig die Kontaktstellen des Thermoelements und reinigen Sie die Graphitrückstände auf der Formoberfläche (der Fehler der Temperaturregelung des 80% hat hier seinen Ursprung).

Bei welcher Temperatur wird ein Steigrohr auf "orange" erhitzt? Wie kann ich Rissbildung vermeiden?

- Wenn sich die Farbe nach 5 Minuten Erwärmung nicht ändert, prüfen Sie, ob der Gasdruck ≥0,2 MPa ist.

- Anti-Cracking Essentials::

- Vor der täglichen Anwendung mitStahlbürste zur Reinigung der Oxidschicht

- Obligatorischer Austausch, wenn die Verschleißrate der Beschichtung >30%

Wie kann ich meine monatlichen Gasverbrauchskosten senken?

Aus den Messdaten für das Jahr 2025 geht hervor, dass mit den folgenden Szenarien Einsparungen erzielt werden könnten23% Energieverbrauch::

- VorwärmphaseVorwärmung von Kupferbarren mit Abwärmerückgewinnungsanlage (Reduzierung des Gasverbrauchs um 15%)

- ProduktionsphaseDynamischer Druckmodus aktivieren (siehe Kapitel 6, "Energieeinsparungs-Parameterpaket")

- Stilllegungsphase: Der Flüssigkeitsstand wird bis zu einer Entfernung von40mm(behält 20 mm mehr Isolierung als der alte Standard)