Niederdruckguss-Formen

发布时间:2025-02-25 分类:Nachrichten 浏览量:7246

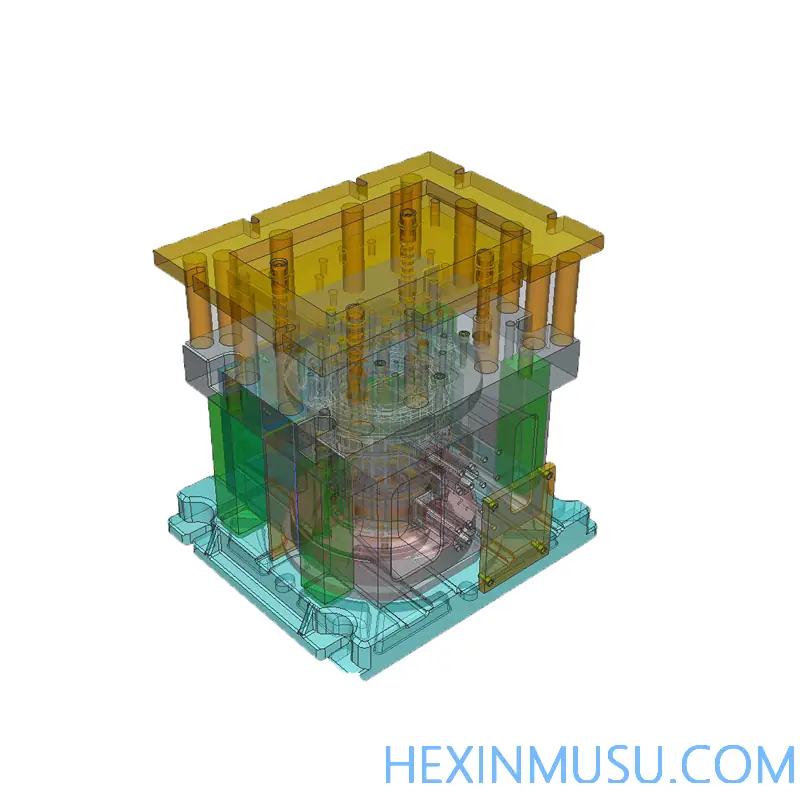

Niederdruckguss ist ein Gießverfahren, bei dem geschmolzenes Metall durch Gasdruck in einen Formhohlraum gespritzt wird. Im Vergleich zum Hochdruckgießen kann das Niederdruckgießen die Oberflächenqualität der Gussteile verbessern, die Porosität verringern und eignet sich zum Gießen komplexerer Formen. Beim Niederdruckgießen sind die Zusammensetzung und das Design der Form von entscheidender Bedeutung, was sich direkt auf die Qualität der Gussteile, die Produktionseffizienz und die Lebensdauer der Form auswirkt. In diesem Beitrag werden die wichtigsten Bestandteile von Niederdruckgussformen und ihre Auswirkungen auf die Gussqualität erörtert.

Die Hauptbestandteile einer Niederdruckgussform

Niederdruck-Gießformen durch die sechs Kernkomponenten der Synergie: Formhohlraum als Kern der Umformung, mit H13 Warmarbeit Schimmel Stahl Präzisionsbearbeitung, um ± 0,15mm Maßtoleranz und Ra ≤ 0,8μm Oberflächengüte zu gewährleisten; Einspritzöffnung durch die 60 ° konische Tangente Design zu erreichen laminare Strömung Füllung, die Strömungsgeschwindigkeit in der 0,8-1,2m/s gesteuert wird, um das Volumen des Gases zu vermeiden; Abgas-System-Integration der Trennfläche des Mikro-Spalt ( 0,05-0,08mm), Vakuumnut und porösen keramischen Stopfen, um die Porosität Defektrate von mehr als 80% zu reduzieren; Kühlsystem eingebaut Profilierung mit der Form der Wasserstraße, 8-12mm von der Oberfläche Anordnung, kombiniert mit dem Durchflussregelventil, um die Form Temperaturgefälle <15 ℃ zu machen; die Form Rahmen nimmt die QT600 Sphäroguss-Box-Struktur, die Elastizität der Verformung von <0,02mm/1000kN; das Dichtungssystem ist durch eine hohe Temperatur Fluor-Gummi-Ring und Metall harte Dichtung. Das Dichtungssystem ist mit einem Hochtemperatur-Fluorkautschukring und einer harten Metalldichtung kombiniert, die Leckagerate ist <0,5Pa-m³/s, was den stabilen Betrieb von 150.000 Formen garantiert.

Wichtige Überlegungen zur Konstruktion von Niederdruckgussformen

Die Konstruktion von Formen erfordert eine umfassende Abwägung von Materialeigenschaften, Strukturmechanik und Wartungskosten. Vorrangig wird H13-Stahl (Härte HRC48-52) oder SKD61 (TD-Oberflächenbehandlung) verwendet, um Aluminiumauswaschungen und thermischen Belastungen standzuhalten; mit MAGMAsoft wird eine mehrfeldgekoppelte Simulation der Ladung-Erstarrung durchgeführt, um sicherzustellen, dass der Temperaturunterschied zwischen den Metallfronten 1,5 ist; die modulare Bauweise wird verwendet, um einen schnellen Austausch der Einsätze zu erreichen und in Kombination mit den Dehnungsmessstreifen die Ausdehnung von Ermüdungsrissen in der Form in Echtzeit zu überwachen. Die Auslegung des Kühlwasserkreislaufs muss mit Hilfe von ANSYS-Thermodynamik optimiert werden, so dass die Temperaturdifferenz zwischen lokalen Hot Spots innerhalb von ±3℃ kontrolliert werden kann; gleichzeitig kann das voreingestellte hydraulische Hubstangensystem (Dichte von 1/100cm²) und die Nullpositionierungsschnittstelle die Wartungsstillstandszeit auf 12 Minuten verkürzen.

Vorteile und Anwendungen von Niederdruckgussformen

Niederdruck-Gießformen in der Automobil-und Luftfahrtindustrie zu zeigen, einzigartige Vorteile: durch die 0,3 mm Bearbeitung Zulage in der Nähe von Net-Forming-Technologie, eine neue Energie-Fahrzeug-Steuerarm, um 62% Bearbeitungskosten zu sparen; Vakuum-unterstützte Gießen, so dass die Qualifikationsrate von 1,2 mm dünnwandige Teile bis zu 98%, im Vergleich mit dem traditionellen Prozess, um das Gewicht von 35% zu reduzieren; Gradient Temperaturregelung Technologie, um die Korngröße von Aluminium-Legierung zu 7 (ASTM) verbessern E112), und die Ermüdungslebensdauer von Gussrädern wird um das Dreifache erhöht. In der Luftfahrt erreicht die Form für das Lukenscharnier aus einer Ti6Al4V-Titanlegierung eine Zugfestigkeit von >950MPa, und der Anteil säulenförmiger Kristalle in der Form für die gerichtete Erstarrung des Schaufelblatts beträgt mehr als 80%. Im Vergleich zum Hochdruckguss werden die Materialkosten für ein Stück um 29% gesenkt ($85 gegenüber $120), und die Lebensdauer der Form wird um 87,5% verbessert (150.000 Mal gegossen gegenüber 80.000 Mal gegossen).

Hauptmerkmale von Niederdruckgussformen

Die Technologie kombiniert Kosteneffizienz und Präzisionsfertigung: Verkürzung des Formentwicklungszyklus um 40% (digitaler Zwilling benötigt nur 2 Versuche), Oberflächenrauheit bis zu Ra0,8μm (besser als 1,6μm beim Druckguss); Anpassung an Wandstärken von 0,8-150mm, besonders gut bei komplexen Innenhohlräumen wie Motorblöcken; vollautomatische Produktion durch SPS-Integration mit einem Produktionstakt von ≤90 Sekunden pro Stück, wodurch 45% an Personalkosten eingespart werden; Materialausnutzung bis zu 95% (30% höher als beim Sandguss); weitere Verringerung des CO2-Fußabdrucks durch Verwendung von recyceltem Aluminium. Einsparung von 45%; Materialausnutzung von bis zu 95% (30% höher als beim Sandguss), mit Einsatz von recyceltem Aluminium zur weiteren Verringerung des CO2-Fußabdrucks.

Häufig gestellte Fragen (FAQ)

Wie wählt man zwischen H13 und SKD61 Formenstahl?

H13-Stahl (Härte HRC48-52) eignet sich für hohe Temperaturzyklen (z. B. Motorblockformen), und seine thermische Ermüdungsbeständigkeit ist 30% höher als die von SKD61. SKD61 mit Vanadium-Infiltrationsbehandlung durch TD hat eine Oberflächenhärte von HV1800, die sich besser für Auswerferstiftsysteme mit hohen Anforderungen an die Verschleißfestigkeit eignet, und kann die Lebensdauer auf mehr als 200.000 Formzyklen verlängern.

2) Wie löst man das Problem, dass Aluminium an der Form klebt?

Durch den Einsatz der Laserentgrattechnik (Oberflächenrauheit Sa 2,5μm) in Verbindung mit einer amorphen Kohlenstoffbeschichtung (Reibungskoeffizient 0,1) und dem quantitativen Aufsprühen von Trennmitteln (3-5 g/m²) wird das Anhaften von Aluminium auf weniger als 0,1% reduziert. Nach der Anwendung auf einer Getriebegehäuseform wurde die Reinigungszeit von 30 Minuten/Form auf 5 Minuten verkürzt.

3. wie kann das Kühlsystem der Form optimiert werden?

Die Verwendung von 3D-Druck mit der Form des Kühlwasserkreislaufs, der Abstand von der Formoberfläche wird auf 5 mm verkürzt, mit dynamischer Durchflussregelung (PID-Algorithmus-Anpassung), kann die lokale Formtemperaturdifferenz von ± 15 ℃ auf ± 3 ℃ machen, die Gusserstarrungszeit wird um 25% reduziert, die Ausbeute wird um 12% erhöht.

4) Wie groß ist der Kostenunterschied zwischen Niederdruck- und Hochdruckgießformen?

Die anfängliche Investition in die Gussform ist beim Niederdruckguss um 40% niedriger (etwa 500.000 RMB gegenüber 850.000 RMB), aber die Materialkosten pro Stück werden um 29% gesenkt (85 RMB gegenüber 120 RMB). Bei einer jährlichen Produktionskapazität von 100.000 Stück können die Gesamtkosten des Niederdruckverfahrens um 2,1 Millionen Yuan gesenkt werden.

5 Wie kann die Lebensdauer von Schimmelpilzen verlängert werden?

Eine Nitrierbehandlung (weiße Glanzschichtdicke 0,08-0,12 mm) in Kombination mit einem Spannungsglühen (300°C x 4 Stunden) alle 50.000 Formzyklen kann die Lebensdauer von H13-Stahlformen von 100.000 auf 180.000 Formzyklen erhöhen, bei einer Reduzierung der Gesamtwartungskosten um 35%.

6) Wie kann die Qualität von dünnwandigen Gussteilen (<1,5 mm) sichergestellt werden?

Mit Hilfe der vakuumunterstützten Technologie (Hohlraumvakuum ≤ 50mbar), die dem Strangpressen und der Schrumpfung (Druck 80-100MPa) überlagert ist, kann eine stabile Produktion von Teilen aus Aluminiumlegierungen mit einer Wandstärke von 1,2mm erreicht werden, mit einer Porositätsrate von <0,5% und einer Festigkeitssteigerung von 20%.

7. was sind die zukünftigen Technologietrends?

Intelligente Formen (eingebettet in faseroptische Sensoren zur Überwachung der Belastung in Echtzeit) und selbstheilende Beschichtungen (Mikrokapseln, die Restaurationsmittel freisetzen) werden 2026 in Serie produziert, was die Kosten für die Wartung der Formen um weitere 40% senken dürfte. Durch die Semi-Solid-Casting-Technologie wird die Wanddickengrenze auf 0,5 mm gesenkt, wodurch das Gewicht von Fahrzeugen mit neuer Energie um mehr als 15% reduziert werden kann.

zu einem Urteil gelangen

Die Zusammensetzung der Niederdruckgießform bestimmt direkt die Qualität und Produktivität der Gussteile. Durch die sinnvolle Gestaltung der verschiedenen Komponenten der Form, einschließlich des Formhohlraums, der Einspritzöffnung, des Entlüftungssystems, des Kühlsystems usw., kann die Oberflächenqualität des Gussteils erheblich verbessert, können Fehler reduziert und die Lebensdauer der Form verlängert werden. Mit der technologischen Entwicklung werden das Material und die Konstruktion von Niederdruckgießformen weiter erneuert und werden in Zukunft in noch mehr Bereichen eine wichtige Rolle spielen.