Sandgussverfahren

发布时间:2024-10-08 分类:Nachrichten 浏览量:10312

Was ist Sandguss?

Das Sandgussverfahren, auch als Sandguss bekannt, ist eine altehrwürdige Methode des Gießens mit einer breiten Palette von Anwendungen auf der ganzen Welt. Es handelt sich um ein Verfahren zur Herstellung von Gussstücken unter Verwendung von tongebundenem Sand (oder anderen Materialien wie Gips, Silikon usw. aus Sand) als Formstoff. Das Prinzip besteht darin, die Weichheit und leichte Formbarkeit der Sandform zu nutzen, das geschmolzene Metall in die Sandform zu gießen und nach dem Erstarren des Metalls die Sandform zu brechen, um das gewünschte Gussteil zu erhalten. Angewandt in einer Vielzahl von Metallen, gemeinsame Aluminium-Sandguss, Eisen-Sandguss, Kupfer-Sandguss, jetzt lassen Sie die Aluminium-Legierung Gießen Anlage in ChinaNingbo HexinDas Sandgussverfahren wird im Detail erklärt.

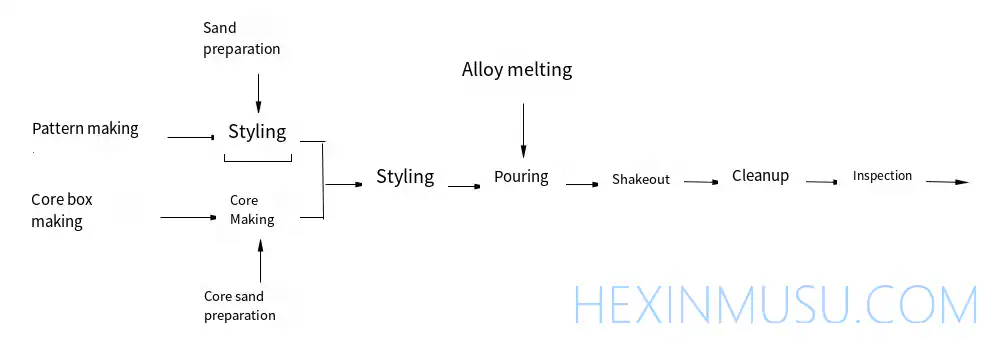

Konventioneller Prozessablauf bei der Sandgussherstellung

Sandgussverfahren

(1) Aufbereitung von Formsand und Kernsand

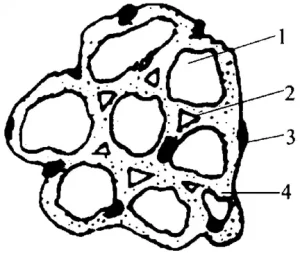

Formstoffe für den Sandguss sind hauptsächlich Sand für die Herstellung von Sandformen und Kernsand für die Herstellung von Sandkernen. In der Regel besteht der Sand aus Rohsand (Berg- oder Flusssand), Ton und Wasser, die in einem bestimmten Verhältnis gemischt werden, wobei etwa 9 % auf Ton und 6 % auf Wasser entfallen, der Rest auf Rohsand. Manchmal wird eine kleine Menge an Zusatzstoffen wie Kohlepulver, Pflanzenöl, Holzspäne usw. hinzugefügt, um die Leistungsfähigkeit des Sandes und des Kernsandes zu verbessern. Die Struktur des verdichteten Sandes ist in der Abbildung dargestellt.

Schematische Darstellung der Sandstruktur 1 - Sandkörner 2 - Hohlräume

3 - Aufsatz 4 - Tonmembran

Kernsand wird wegen seines geringen Bedarfs im Allgemeinen von Hand aufbereitet.

Die Umgebung, in der der Kern ist rau, so dass der Kern Sand Leistungsanforderungen als die hohe Sand, während der Kern Sand Bindemittel (Ton, Öl, etc.) als der Anteil der Bindemittel in den Sand ist größer als die des Sandes, so dass die Durchlässigkeit ist nicht so gut wie der Sand, der Kern sollte gemacht werden, um eine atmungsaktive Kanal (Löcher); um die Nachgiebigkeit des Kerns zu verbessern, um Zusatzstoffe, wie Holzspäne hinzugefügt werden.

Einige anspruchsvolle kleine Gussstücke werden häufig mit Ölsandkernen hergestellt (Tungöl + Sand, gelblich-braun gebrannt).

(2) Eigenschaften der Sandart

Die Qualität des Sandes wirkt sich direkt auf die Qualität der Gussstücke aus. Bei schlechter Sandqualität entstehen bei Sandgussprodukten Porosität, Trachom, klebriger Sand, Sand und andere Mängel. Guter Sand sollte die folgenden Eigenschaften haben:

- ① Gasdurchlässigkeit Die Leistung des Formsandes, das Gas durchzulassen, wird Gasdurchlässigkeit genannt. Hochtemperatur-Metallgießen in das Gießen, die Art mit einer großen Anzahl von Gasen gefüllt ist, müssen diese Gase aus dem Gießen der glatten Entladung gegossen werden, da sonst das Gießen wird Porosität, Untergießen und andere Mängel zu produzieren. Die Luftdurchlässigkeit des Gusses hängt von der Sandkorngröße, dem Tongehalt, dem Feuchtigkeitsgehalt, der Sandverdichtung und anderen Faktoren ab. Je feiner die Sandkorngröße, je höher der Ton- und Feuchtigkeitsgehalt, je höher die Sandverdichtung, desto schlechter die Luftdurchlässigkeit.

- ② Festigkeit Die Fähigkeit des Sandes, äußeren Schäden zu widerstehen, wird als Festigkeit bezeichnet. Der Sand muss eine ausreichend hohe Festigkeit aufweisen, damit er beim Formen, Hantieren und Schließen des Kastens nicht zusammenbricht und die Oberfläche des Gussteils beim Gießen nicht beschädigt. Die Festigkeit des Sandes sollte nicht zu hoch sein, da sonst das Gussteil aufgrund der Abnahme der Luftdurchlässigkeit und der Zugeständnisse fehlerhaft ist.

- Die Feuerfestigkeit bezieht sich auf die Fähigkeit des Sandes, hohen Temperaturen und Hitze zu widerstehen. Wenn die Feuerfestigkeit schlecht ist, kann beim Gießen leicht klebriger Sand entstehen. Je höher der SiO2-Gehalt des Sandes und je größer die Sandpartikel sind, desto besser ist die Feuerfestigkeit.

- Sie bezieht sich auf die Fähigkeit des Sandes, sich unter der Einwirkung einer äußeren Kraft zu verformen und die bestehende Form nach dem Entfernen der äußeren Kraft beizubehalten. Gute Plastizität, leichte Formbarkeit, genaue Form und klare Kontur der Sandform.

- ⑤ Konzession Die Fähigkeit des Formsandes, sich beim Verdichten des Gussstücks zu verdichten. Wenn die Konzessionalität nicht gut ist, neigt das Gussteil zu inneren Spannungen oder Rissen. Je dichter der Sand ist, desto schlechter ist die Konzessionalität. Das Hinzufügen von Holzspänen zum Formsand kann die Konzessionalität verbessern.

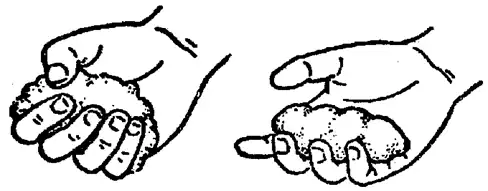

In einem einzigen Stück der Kleinserienfertigung von Sandguss Produktlieferanten in der Werkstatt, die üblicherweise Hand Prise Methode, um grob beurteilen einige der Eigenschaften des Sandes, wie das Greifen einer Handvoll Sand, Prise fühlen sich weich und leicht zu verformen; loslassen des Sandes nach der Masse nicht locker ist, nicht an der Hand kleben, und klare Handabdrücke; brechen, den Abschnitt der flachen und gleichmäßigen und keine Rissbildung Phänomen, und zur gleichen Zeit das Gefühl, ein gewisses Maß an Stärke, wird angenommen, dass der Sand hat die entsprechenden Leistungsanforderungen, den Sand. Wie in der Abbildung gezeigt.

Wenn die Feuchtigkeit des Sandes richtig ist, kann man sie sehen, wenn die Hand losgelassen wird.

Es kann mit der Hand zu einer Sandkugel geknetet werden Klare Handlinien

Bruch mit einem gebrochenen Spalt mit einer fragmentierten Form

Gleichzeitig gibt es genug Kraft

(3) Zusammensetzung der Gussformen

Formen für Sandgussprodukte werden je nach Form des Teils aus Formstoff hergestellt, und die Formen können entweder aus Sand oder aus Metall bestehen. Eine Sandform wird aus Formmaterial aus Sand (Kernsand) hergestellt. Sie wird zum Gießen der Metallflüssigkeit verwendet, um Gussstücke mit der gewünschten Form, Größe und Qualität zu erhalten.

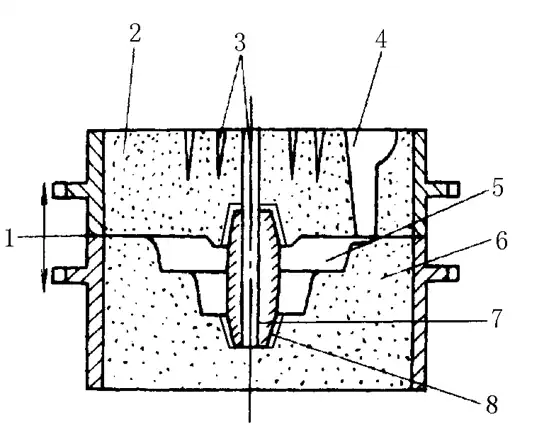

Eine Form besteht im Allgemeinen aus einer Oberform, einer Unterform, einem Kern, einem Hohlraum und einem Gießsystem, wie in der Abbildung rechts dargestellt.

Die Verbindungsflächen zwischen den Formteilen werden als Trennflächen bezeichnet. Der Teil des Hohlraums, der von dem Formstoff in der Form umgeben ist, d. h. der Hohlraum, der den Körper des Gussstücks bildet, wird als Hohlraum bezeichnet. Flüssiges Metall fließt durch das Gießsystem in den Hohlraum und füllt ihn aus, und das entstehende Gas wird durch den Luftauslass usw. aus der Sandform abgeleitet.

1-Teilungsfläche 2-Oberform 3-Luftauslass 4-Gießsystem 5-Kavität 6-Unterform

7-Kern 8-Kern Kopfhalter

(4)Anguss-Systeme

- Gießsystem Das Gießsystem besteht aus einer Reihe von Kanälen in der Form, durch die das flüssige Metall in die Kavität fließt. Seine Funktion ist es:

① Spritzen Sie die Metallflüssigkeit gleichmäßig und schnell ein;

Schlacke, Sand usw. dürfen nicht in den Hohlraum gelangen;

(iii) Regulierung der Temperatur jedes Teils des Gussteils, um die Volumenkontraktion des flüssigen Metalls während des Abkühlens und Erstarrens zu ergänzen.

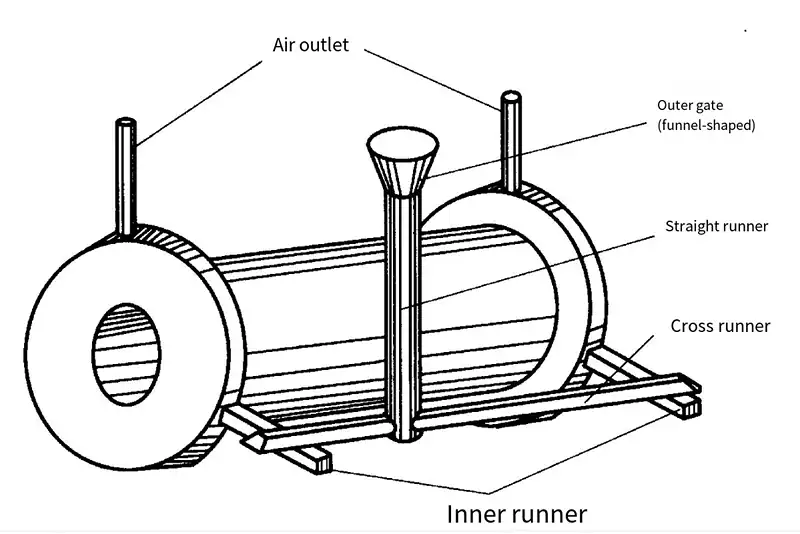

Die korrekte Einstellung des Gießsystems ist von großer Bedeutung, um die Qualität der Gussteile zu gewährleisten und den Metallverbrauch zu verringern. Wenn das Gießsystem nicht angemessen ist, sind die Gussstücke anfällig für Fehler wie Sandblasen, Sandlöcher, Schlackenlöcher, Fehlgüsse, Porosität und Lunker. Ein typisches Gießsystem besteht aus vier Teilen: äußerer Anschnitt, gerader Anguss, Queranguss und innerer Anguss, wie in der Abbildung unten dargestellt.

Bei kleinen Gussteilen mit einfachen Formen kann der Queranguss weggelassen werden.

Typische Gießsysteme

- ① Äußerer Anschnitt Seine Aufgabe ist es, das eingespritzte flüssige Metall zu halten und das Auftreffen des flüssigen Metalls auf die Sandform zu erleichtern. Kleine Gussstücke haben in der Regel die Form eines Trichters (Angussbecher genannt), während größere Gussstücke die Form eines Beckens (Angusstopf genannt) haben.

- ② Gerader Anguss Es handelt sich um einen vertikalen Kanal, der den äußeren Anschnitt mit dem horizontalen Anguss verbindet. Eine Änderung der Höhe des geraden Angusses kann den statischen Druck des flüssigen Metalls und die Fließgeschwindigkeit des flüssigen Metalls verändern, wodurch sich die Füllkapazität des flüssigen Metalls ändert. Ist die Höhe oder der Durchmesser des Geradlaufs zu groß, wird das Gussteil untergossen. Um die Entnahme des Gießstabs zu erleichtern, wird der Geradkanal im Allgemeinen konisch mit einer großen Oberseite und einer kleinen Unterseite ausgeführt.

- ③ Querkanal Es handelt sich um einen horizontalen Kanal, der die Metallflüssigkeit aus dem geraden Kanal in den inneren Kanal einleitet und im Allgemeinen an der Trennfläche der Sandform geöffnet ist. Die Hauptfunktion des Querkanals besteht darin, das flüssige Metall in den inneren Kanal zu verteilen und die Schlacke zu blockieren.

- Er ist direkt mit dem Hohlraum verbunden und kann die Richtung und Geschwindigkeit des Flüssigmetallflusses in den Hohlraum sowie die Abkühlungsgeschwindigkeit der einzelnen Gussteile regulieren. Die Querschnittsform des inneren Eingusses ist im Allgemeinen flach, trapezförmig und halbmondförmig, kann aber auch dreieckig sein.

- Speiser Gängige Fehler wie Schrumpfung und Lockerung werden durch die Volumenkontraktion des Gussteils beim Abkühlen und Erstarren verursacht. Um Schrumpfung und Lockerung zu verhindern, wird häufig der obere oder dicke Teil des Speisers gegossen. Speiser sind die Hohlräume und das in die Hohlräume des Gussteils eingespritzte Metall. Das flüssige Metall im Speiser kann die Schrumpfung des Gussstücks ständig ausgleichen, so dass das Gussstück Lunker und Lunkerlockerungen vermeiden kann. Speiser sind überflüssig und sollten beim Reinigen entfernt werden. Speiser ergänzen nicht nur die Rolle der Schrumpfung, sondern auch die Rolle der Abgas- und Schlackensammlung.

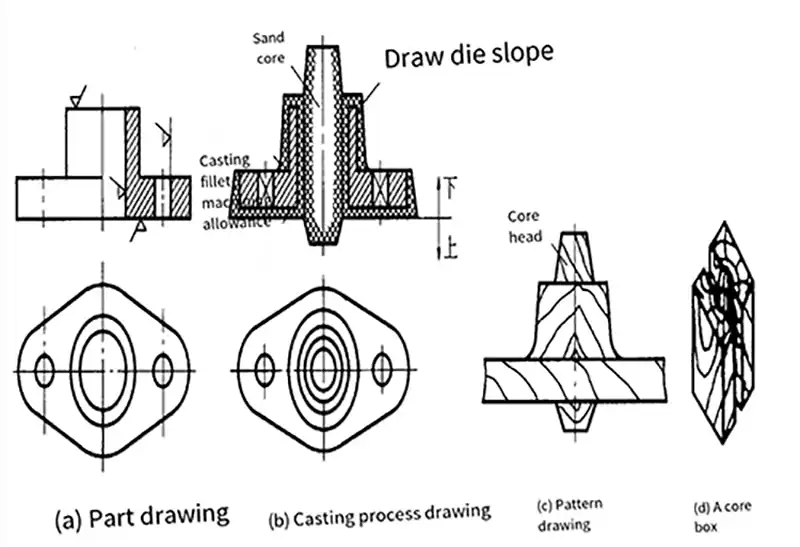

(5) Herstellung von Gussformen und Kernkästen

Die Form ist das notwendige Arbeitsmittel bei der Gussproduktion. Bei Gussstücken mit innerem Hohlraum wird der innere Hohlraum durch den Sandkern gebildet, und deshalb muss auch der Kernkasten für den Sandkern vorbereitet werden. Für die Herstellung von Formen und Kernkästen werden in der Regel Holz, Metall und Kunststoff verwendet. In einem einzigen Stück, Kleinserienproduktion ist weit verbreitet in Holzform und Kernkasten, in der Massenproduktion von Metall-oder Kunststoff-Form, Kernkasten verwendet. Die Lebensdauer von Metallformen und Kernkästen beträgt 100.000 bis 300.000 Mal, die von Kunststoffen bis zu mehreren Zehntausend Mal, die von Holzformen und Kernkästen nur etwa 1.000 Mal. Um die Qualität der Gussteile zu gewährleisten, ist es bei der Konstruktion und Herstellung von Formen und Kernkästen notwendig, einen Gießprozessplan zu entwerfen, und dann entsprechend der Form und Größe des Prozessplans Formen und Kernkästen herzustellen. Siehe das nachstehende Diagramm.

Bei der Erstellung einer Prozesslandkarte sollten Sie einige der folgenden Punkte berücksichtigen:

- ① Auswahl der Trennfläche Die Trennfläche ist die Schnittstelle zwischen Ober- und Untersand, und die Auswahl der Trennfläche muss das Herausnehmen der Form aus dem Sand ermöglichen und das Modellieren bequem und förderlich für die Qualität der Gussteile machen.

- Um die Form leicht aus der Sandform herausnehmen zu können, werden alle Flächen senkrecht zur Trennfläche mit einer Neigung von 0,5º~4º zum Ziehen der Form hergestellt.

- ③ Bearbeitungszugabe Die Oberfläche des zu bearbeitenden Gussteils sollte mit einer entsprechenden Bearbeitungszugabe versehen werden.

- Schwindung Das Gussteil sollte beim Abkühlen schrumpfen, und die Größe der Form sollte den Einfluss der Gussschwindung berücksichtigen. Üblicherweise wird für Gusseisenteile eine Schwindung von 1 %, für Stahlgussteile eine Schwindung von 1,5 % bis 2 % und für Teile aus Aluminiumlegierungen eine Schwindung von 1 % bis 1,5 % berücksichtigt.

- ⑤ Abgerundete Ecken gießen Alle Umkehrpunkte jeder Oberfläche des Gussstücks sollten als abgerundete Übergangsecken ausgeführt werden, um das Modellieren zu erleichtern und die Qualität des Gussstücks zu gewährleisten.

- (6) Kernkopf Bei Sandformen mit einem Kern muss ein entsprechender Kernkopf an der Form angebracht werden.

Modellierungsmethoden

Die Wahl des Formgebungsverfahrens sollte nicht nur von der Art der Produktion abhängen, sondern auch von den Ausrüstungsbedingungen des Werks, der Größe und Komplexität des Gussteils und den Qualitätsanforderungen, um diese gemeinsam zu ermitteln. Formverfahren können in zwei Kategorien unterteilt werden: manuelles und maschinelles Formen.

Das Handformen wird hauptsächlich für die Kleinserienfertigung von Einzelstücken verwendet, während das Maschinenformen hauptsächlich für die Großserienfertigung eingesetzt wird.

(1). Handmodellierung

- (A) Die Merkmale des Integralgusses sind: die Form ist eine integrale Struktur, der größte Querschnitt ist flach an einem Ende der Form; die Trennflächen sind meist flach; und der Betrieb ist einfach. Die integrale Form eignet sich für Gussteile mit einfachen Formen, wie z. B. Scheiben und Deckel.

- (B) Die Merkmale des Split-Moulding sind: Die Formen werden getrennt, und die getrennte Oberfläche der Formen (die so genannte Trennfläche) muss der größte Querschnitt der Formen sein, um das Abheben der Form zu erleichtern. Das Verfahren des Gießens mit geteilter Form ähnelt im Wesentlichen dem des Gießens mit ganzer Form, mit dem Unterschied, dass bei der Herstellung der oberen Form zwei Arbeitsgänge hinzukommen, nämlich das Setzen der oberen Form und das Entnehmen der oberen Halbform. Das geteilte Gießen eignet sich für Gussteile mit komplexen Formen, wie z. B. Muffen, Rohre und Ventilkörper.

- (C) live block moulding Form auf dem abnehmbaren oder beweglichen Teil wird live block genannt. Wenn es ein Hindernis für die Form auf der Seite der Form gibt, um das Teil zu verlängern (z.B. eine kleine Lasche), wird das Teil oft in einen "live block" geformt. Wenn die Form entnommen wird, wird zuerst der Hauptkörper der Form entnommen, und dann wird der im Gussteil verbliebene lebende Block separat entnommen; diese Methode wird als "live block moulding" bezeichnet. Beim Formen der mit Nägeln verbundenen Live-Block-Form ist zu beachten, dass der Sand um den Live-Block zuerst fest gestopft wird und dann die Nägel herausgezogen werden sollten.

- (D) Sandformen, wenn das Gießen nach den strukturellen Merkmalen der Notwendigkeit für das Formen, aber aufgrund der Bedingungen (z. B. Form ist zu dünn, schwierig, Formen zu machen) ist immer noch in eine ganze Form, um das Formen zu erleichtern, die untere Trennfläche muss in eine gekrümmte Oberfläche gegraben werden oder haben eine hohe und niedrige Veränderungen in der Form der Leiter (genannt unebenen Trennfläche), ist diese Methode als Sandformen.

- (F) Dreikastenformverfahren Das Verfahren, bei dem drei Sandkästen zur Herstellung des Gussteils verwendet werden, wird als Dreikastenformverfahren bezeichnet. Alle vorgenannten Formverfahren verwenden zwei Sandkästen, die einfach zu bedienen und weit verbreitet sind. Allerdings, einige Gussteile, wie die beiden Enden des Querschnitts Größe ist größer als die mittlere Querschnitt, die Notwendigkeit, drei Sandkästen, aus zwei Richtungen jeweils aus der Form zu verwenden.

- (G) Scraper Form Größe größer als 500mm rotierenden Körper Gussteile, wie Riemenscheiben, Schwungräder, große Zahnräder und andere einzelne Produktion, um Holz zu sparen, Schimmel Verarbeitung Zeit und Kosten, kann verwendet werden, Scraper Formgebung. Die Ziehklinge ist ein Stück Holzbrett, das für die Form des Gussstücks geeignet ist. Beim Gießen dreht sich der Schaber um eine feste Mittelachse und schabt den gewünschten Hohlraum in der Sandform aus.

- (H) Blindkastenformung ist die Verwendung einer vorgefertigten Bodenplatte oder eines Blindkastens als Ersatz für den ausgehobenen Sand bei der Sandgrabungsformung.

- (I) Grubenformung Die Methode des Formens direkt auf dem Sandboden oder in der Sandgrube der Gießerei wird als Grubenformung bezeichnet. Wenn große Gussstücke in einem Stück hergestellt werden, wird das Grubenformverfahren häufig angewandt, um den Sandkasten zu sparen, die Gusshöhe zu verringern und den Gießvorgang zu erleichtern. Die Struktur der Grubenformung muss beim Gießen berücksichtigt werden, um das Gas in der Grube reibungslos aus dem Boden zu leiten, wobei oft Koks, Schlacke und andere atmungsaktive Materialien am Boden liegen und das Gas aus dem Eisenrohr geleitet wird.

(2). Maschinenmodellierung

Manuelles Gießen Produktivität ist gering, die Oberflächenqualität der Gussteile ist schlecht, die Anforderung der Arbeitnehmer mit hohen technischen Niveau, Arbeitsintensität, so in der Massenproduktion, sind in der Regel in der maschinellen Formgebung verwendet. Das maschinelle Formen ist der Hauptvorgang des Formprozesses ---- Sandverfestigung und Formung, um eine Mechanisierung zu erreichen. Entsprechend den verschiedenen Arten der Sandverfestigung und des Formstarts gibt es pneumatisches Mikrovibrationsverdichtungsformen, Schießdruckformen, Hochdruckformen und Sandwurfformen.

- (A) pneumatische Mikro-Vibration Verdichtung Formung verwendet wird Vibration (Frequenz 150 ~ 500 mal / min, Amplitude 25-80mm) - Verdichtung - Mikro-Vibration (Frequenz 700 ~ 1000 mal / min, Amplitude 5 ~ l0mm) verdichtet Sand. l0mm) zur Verdichtung des Formsandes. Diese Art von Formmaschine hat weniger Lärm, gleichmäßige Verdichtung des Sandes und hohe Produktivität.

- (B) Das Spritzgießen zeichnet sich dadurch aus, dass Sand mit Druckluft in den Hohlraum geschossen wird, um ihn zunächst zu verdichten, und dann wird der Sand durch den Verdichtungskolben erneut verdichtet, wobei die Kontaktfläche zwischen den beiden Sandtypen vorher und nachher die Trennfläche ist. Die Gussgröße des Spritzgusses ist genau, die Oberflächenrauhigkeit ist gering und die Produktivität ist hoch. Es kann 240-300 Formen pro Stunde herstellen und wird üblicherweise für die Massenproduktion von kleinen und mittelgroßen Gussteilen verwendet.

- (C) Beim Hochdruckformen wird mit Hilfe eines hydraulischen Systems ein sehr hoher Druck erzeugt, um die Sandform zu verdichten. Es zeichnet sich durch präzise Gussmaße, geringe Oberflächenrauhigkeit und hohe Produktivität aus. Das Hochdruckformverfahren eignet sich für kleine und mittelgroße Gussstücke mit komplexeren Formen, mehreren Sorten und mittleren oder größeren Serien.

- (D) Bei der Sandwurfform wird der vom Förderband beförderte Sand mit hoher Geschwindigkeit durch eine rotierende Schaufel nach unten geworfen, um die Sandform zu verdichten. Das Sandwurfformverfahren ist sehr anpassungsfähig, benötigt keinen speziellen Sandkasten und keine Schablone und eignet sich für die Einzelstück- und Kleinserienfertigung großer Gussteile.

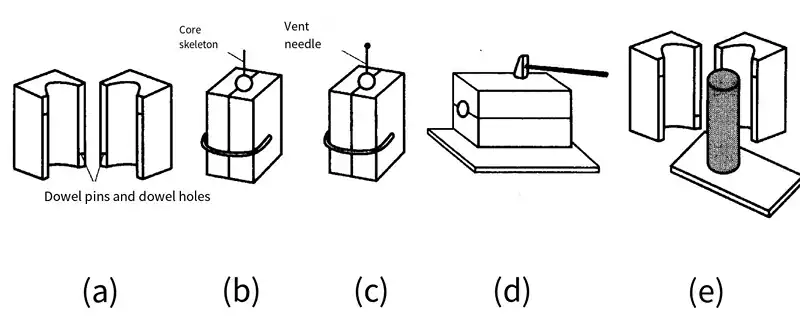

Entkernung

Um den inneren Hohlraum oder die lokale Form des Gussstücks zu erhalten, werden Kerne aus Kernsand oder anderen Materialien in den Hohlraum innerhalb der Gusselemente, die als Kern bezeichnet werden, eingebracht. Die überwiegende Mehrheit der Kerne wird aus Kernsand hergestellt. Die Qualität des Kerns hängt hauptsächlich von der Aufbereitung des qualifizierten Kernsandes und der Anwendung des richtigen Kernherstellungsprozesses ab.

Beim Gießen der Sandkern durch die Auswirkungen von Hochtemperatur-Flüssigmetall und umgeben, so dass zusätzlich zu den Anforderungen der Sandkern mit dem Gießen der entsprechenden Form des inneren Hohlraums, sollte auch eine bessere Durchlässigkeit, Feuerfestigkeit, Zugeständnisse, Festigkeit und andere Eigenschaften, so müssen wir wählen, die Quarzsand mit wenigen Verunreinigungen und Pflanzenöl, Wasserglas und andere Bindemittel, um den Kern Sand zu formulieren, und in den Sandkern in den Metallkern Knochen und binden Sie die Lüftungsöffnungen, um die Festigkeit und Durchlässigkeit zu verbessern.

Große und mittelgroße Kerne mit einfachen Formen können mit Tonsand hergestellt werden. Für Kerne mit komplexen Formen und hohen Leistungsanforderungen müssen jedoch spezielle Bindemittel verwendet werden, wie Ölsand, Fettsand und Harzsand.

Darüber hinaus sollte der Kernsand einige besondere Eigenschaften aufweisen, wie z. B. geringe Hygroskopizität (um zu verhindern, dass der Kern nach dem Schließen des Kastens wieder feucht wird), geringe Gasbildung (nach dem Gießen des Metalls sollte das Kernmaterial beim Erhitzen möglichst wenig Gas entwickeln) und gute Schleifbarkeit (um das Entfernen des Kerns bei der Reinigung zu erleichtern).

Kerne werden in der Regel aus Kernkästen hergestellt, und ihre offene Kernkastenherstellung ist eine gängige manuelle Kernherstellungsmethode für komplexere Kerne mit rundem Querschnitt.

Folio Kernkasten Kernherstellung

(a) Bereiten Sie den Kernkasten vor (b) Klemmen Sie den Kernkasten ein, fügen Sie nacheinander Kernsand und Kernknochen hinzu, stampfen Sie den Sand ein (c) Kratzen und binden Sie die Lüftungslöcher zu (d) Lösen Sie die Klemmen, klopfen Sie den Kernkasten ab (e) Öffnen Sie den Kernkasten, nehmen Sie den Sandkern heraus und tragen Sie die Farbe auf

Grundlegende Operationen der Modellierung

Es gibt viele Formgebungsverfahren, aber die meisten umfassen Sandstampfen, Anfahren der Form, Ausbessern der Form und Schließen des Kastens.

(1) siehe

Die ursprüngliche Form des Gussteils aus Holz, Metall oder anderen Materialien wird als Gussform bezeichnet, die dazu dient, den Hohlraum des Gussteils zu bilden. Eine Form aus Holz wird als Holzform bezeichnet, eine Form aus Metall oder Kunststoff als Metallform oder Kunststoffform. Gegenwärtig verwenden die meisten Fabriken Holzformen. Die Form der Form ist ähnlich der Form des Gussteils, der Unterschied ist, dass das Gussteil, wie z.B. Löcher, in der Form nicht nur fest ohne Löcher ist, sondern auch in der entsprechenden Position, um den Kernkopf zu machen.

(2) Vorbereitung vor der Formgebung

- ① Bereiten Sie die Formwerkzeuge vor, wählen Sie eine flache Grundplatte und eine geeignete Größe des Sandkastens. Wenn der Sandkasten zu groß ist, wird nicht nur zu viel Sand verbraucht, sondern auch die Zeit für das Sandstampfen verschwendet. Wenn der Sandkasten zu klein ist, wird der Sand um die Holzform herum nicht dicht gestampft, und das flüssige Metall fließt beim Gießen leicht aus der Trennfläche, d. h. zwischen den Schnittstellen, heraus. Normalerweise sollte der Abstand zwischen der Holzform und der Innenwand und der Oberseite des Sandkastens 30~100mm betragen, was als Sandfressmenge bezeichnet wird. Dieser Abstand wird als Sandaufnahmekapazität bezeichnet. Der spezifische Wert der Sandaufnahmekapazität hängt von der Größe der Holzform ab.

- ② Wischen Sie die Holzform sauber, um zu vermeiden, dass der Formsand an der Holzform haften bleibt und beim Anheben der Form zu einer Beschädigung des Hohlraums führt.

- ③ Achten Sie beim Aufstellen der Holzform auf die Richtung der Neigung der Holzform und stellen Sie sie nicht an die falsche Stelle..

(3)Pfundsand

- ① Pounding Sand muss auf den Sand in Stufen hinzugefügt werden. Für den kleinen Sandkasten jedes Mal, um Sand Dicke von etwa 50 ~ 70mm hinzuzufügen. zu viel Sand Stampfen ist nicht dicht, und zu wenig Sand und Kosten von Arbeitsstunden. Beim ersten Hinzufügen von Sand sollte der Sand um die Holzform herum mit der Hand fest angedrückt werden, um zu verhindern, dass sich die Holzform im Sandkasten bewegt. Verwenden Sie dann das spitze Ende des Sandhammers, um den Sand schrittweise fest einzuschlagen, und verwenden Sie schließlich das flache Ende des Sandhammers, um die oberste Sandschicht fest einzuschlagen.

- ② Das Stampfen von Sand sollte in einer bestimmten Route erfolgen. Nicht Osten ein wenig, Westen ein wenig chaotisch Stampfen, um die verschiedenen Teile der Dichtheit zu vermeiden.

- ③ Stampfende Sand sollte angemessen sein. Zu viel Kraft, der Sand ist zu fest, Gießen der Hohlraum des Gases kann nicht auslaufen. Zu wenig Kraft, der Sand ist zu locker und leicht zu kollabieren die Box. Die Dichtigkeit der einzelnen Teile des gleichen Sandes ist unterschiedlich, in der Nähe der Innenwand des Sandkastens sollte fest gestampft werden, um den Zusammenbruch des Kastens zu vermeiden. In der Nähe des Hohlraumes sollte der Sand etwas fester sein, um dem Druck des flüssigen Metalls standzuhalten. Außerhalb des Hohlraums sollte die Sandschicht entsprechend locker sein, um die Luftdurchlässigkeit zu erleichtern.

- ④ Beim Klopfen von Sand sollte vermieden werden, dass der Hammer auf die Holzform trifft. Im Allgemeinen beträgt der Abstand zwischen dem Hammer und der Holzform 20-40 mm, sonst kann die Holzform leicht beschädigt werden.

(4) Sand bestreuen

Vor dem Bau des Sandmodells sollte eine Schicht feinkörniger, nicht tonhaltiger, trockener Sand (d. h. Sand) auf die Trennfläche gestreut werden, um zu verhindern, dass der obere und der untere Sandkasten zusammenkleben und der Kasten nicht geöffnet werden kann. Beim Streuen des Sandes sollte die Hand etwas höher als der Sandkasten sein, während sie sich umdreht, während sie schwingt, so dass der Sand durch die Fingerrisse langsam und gleichmäßig nach unten gestreut wird, dünn bedeckt auf der Trennfläche. Zum Schluss sollte die Holzform vom Trennsand abgeblasen werden, damit der Trennsand nicht an der Oberfläche des Sandmodells haften bleibt und beim Gießen des flüssigen Metalls in das Gussteil hinuntergespült wird, so dass es zu Fehlern kommt.

(5)ein Loch stanzen

Zusätzlich zu gewährleisten, dass der Sand hat eine gute Luftdurchlässigkeit, sondern auch in den Sand wurde gestampft und geschabt flach, mit einer Belüftung Nadel zu binden, die Lüftungsöffnungen, so dass das Gas ist leicht zu entkommen, wenn Gießen. Die Belüftungslöcher sollten vertikal und gleichmäßig verteilt sein.

(6)offenes Tor

Der äußere Anschnitt sollte einen 60°-Kegel mit einem Durchmesser von 60-80 mm am großen Ende bilden, und die Oberfläche des Anschnitts sollte poliert sein, und die Verbindung mit dem geraden Anguss sollte einen abgerundeten Übergang bilden, damit das flüssige Metall reibungslos in die Sandform fließen kann. Wenn der äußere Anschnitt zu flach gegraben wird und die Form einer Scheibe annimmt, spritzt das flüssige Metall herum und verletzt die Menschen beim Gießen.

(7)Das Schlusswort sprechen

Wenn der obere und der untere Sandkasten keine Fixierstifte haben, sollte vor dem Öffnen des oberen und unteren Sandmusters eine Verschlusslinie an der Wand des Sandkastens gezogen werden. Am einfachsten ist es, Kreidestaub auf die Wand des Kastens aufzutragen und dann mit einer Nadel eine feine Linie zu ziehen. Muss der Sandkasten in den Ofen, um ihn zu backen, wird die Sandknete verwendet, um die Sandkastenwand mit einem Stuckateurmesser flach zu kleben und dann die Linie, die so genannte Spielknetnummer, einzuritzen. Die Linie sollte sich am äußersten Punkt der beiden rechtwinkligen Kanten an der Sandkastenwand befinden, damit die x- und y-Richtung positioniert werden kann und die Drehung des Sandmusters begrenzt wird. Die Anzahl der Linien an zwei Stellen sollte nicht gleich sein, um beim Schließen des Kastens keinen Fehler zu machen. Ist die Linie fertig, können Sie den Kasten öffnen, um die Form zu starten.

(8)eine Form aufgreifen

- Tauchen Sie vor dem Aufnehmen der Form die Wasserbürste in etwas Wasser und bürsten Sie den Sand um die Holzform herum auf, um zu verhindern, dass der Sandhohlraum beim Aufnehmen der Form beschädigt wird. Das Bürstenwasser sollte eine Bürste sein, die nicht an einer bestimmten Stelle verbleibt, um übermäßiges lokales Wasser zu vermeiden und eine große Menge an Wasserdampf während des Gießens zu erzeugen, so dass das Gussteil Porositätsfehler produziert.

- ② Die Position des Formanfangsstifts sollte so weit wie möglich mit dem Schwerpunkt der Holzform übereinstimmen. Klopfen Sie vor dem Starten der Form mit einem kleinen Hammer leicht auf den unteren Teil des Formstifts, um die Holzform zu lockern und das Starten der Form zu erleichtern.

- ③ Beim Anheben der Form heben Sie die Holzform langsam und senkrecht an; wenn die Holzform vollständig herausgehoben ist, nehmen Sie sie schnell heraus. Achten Sie beim Anheben der Form darauf, dass sie nicht durchbiegt und schwingt.

(9) Maniküre

Wenn der Hohlraum nach dem Herausheben der Form beschädigt ist, sollten alle Arten von Reparaturwerkzeugen entsprechend der Form des Hohlraums und dem Grad der Beschädigung verwendet werden. Wenn der Hohlraum stark beschädigt ist, kann die Holzform zur Reparatur wieder in den Hohlraum eingesetzt und dann wieder herausgehoben werden.

(10)einen Fall abschließen

Das Schließen des Kastens ist der letzte Prozess des Formens, der eine wichtige Rolle für die Qualität der Sandform spielt. Vor dem Schließen des Kastens sollte die Sandform sorgfältig auf Beschädigungen und losen Sand geprüft werden, und es sollte kontrolliert werden, ob der Anschnitt beschnitten ist. Wenn Sie den Kern einlegen wollen, sollten Sie prüfen, ob der Kern trocken ist, ob er beschädigt ist und ob die Belüftungslöcher verstopft sind. Die Position des Kerns in der Sandform sollte genau und stabil sein, um die Genauigkeit des Gusses nicht zu beeinträchtigen und um zu vermeiden, dass er beim Gießen vom flüssigen Metall ausgewaschen wird. Beim Schließen des Kastens sollte darauf geachtet werden, dass der obere Sandkasten den Füllstand unten hält und mit der Schließlinie ausgerichtet ist, um einen falschen Kasten zu vermeiden. Nach dem Schließen des Kastens ist es besser, den Anguss mit Papier oder einem Stück Holz abzudecken, damit kein Sand oder Schmutz in den Anguss fällt.

Auswahl der Gießposition und der Trennfläche

GussteileDie Gießposition des Gussteils ist die Position des Gussteils in der Form während des Gießens.

Die Trennfläche ist die Fläche, an der die beiden Hälften des Gussteils miteinander in Berührung kommen.

Ihr Auswahlprinzip besteht hauptsächlich darin, die Qualität der Gussteile zu gewährleisten und den Formgebungsprozess zu vereinfachen. Im Allgemeinen sollte die Gießposition erst nach der Entscheidung über die Trennfläche ausgewählt werden, aber in der Produktion widersprechen sich die Auswahl der Gießposition und die Bestimmung der Trennfläche manchmal, so dass es notwendig ist, die Vor- und Nachteile der verschiedenen Optionen umfassend zu analysieren und die beste Option zu wählen.

(1) .Prinzip der Auswahl der Wurfposition

- (A) die wichtige Bearbeitungsfläche des Gussteils sollte nach unten gerichtet sein, die Luftlöcher, Sandlöcher, Schlacke, Lunker werden wahrscheinlich in der oberen Oberfläche erscheinen, während der untere Teil der Metallflüssigkeit relativ rein ist, die Metallorganisation ist relativ dicht. Wenn die wichtige Bearbeitungsfläche aus bestimmten Gründen nach unten gerichtet ist, sollte sie so weit wie möglich in die Position der Beispielfläche gebracht werden.

- (B) Die große Ebene des Gussteils sollte nach unten zeigen. Aufgrund der Wärmestrahlung während des Gießens neigt der Sand auf der Oberseite des Gusshohlraums zur Wölbung und Rissbildung, was zu Sand- und Einschlussfehlern auf der Oberseite des Gussteils führt, daher sollte die große Ebene nach unten zeigen.

- (C) Gießen dünnwandigen Teil sollte in den unteren Teil der dünnwandigen Teil platziert werden, ist einfach zu produzieren Gießen unzureichend und kalt Segregation, so dass in den unteren Teil der kann den Fülldruck zu erhöhen, verbessern die Metall-Füllung Kapazität.

- (D) sollte sichergestellt werden, dass das Gießen zu erreichen gerichtete Erstarrung Für Legierung Schrumpfung, Wanddicke des Gusses ist nicht einheitlich, die Dicke der große Teil des Gusses sollte in das Gießen der obersten oder in der Nähe der Trennfläche, um die Platzierung von Steigleitungen zu erleichtern, zu erreichen gerichtete Erstarrung

- (F) Die Kernbefestigung, der Einbau und die Entlüftung sollten einfach sein, und die Form sollte sich leicht schließen lassen.

(2).Prinzip der Auswahl von Trennebenen

- (A) Die Trennfläche sollte am größten Querschnitt der Form gewählt werden, um die Formaufnahme zu erleichtern, wobei besonders auf das Graben von Sandformen geachtet werden sollte.

- (B) Die Anzahl der Trennflächen sollte auf ein Minimum reduziert werden, und bei der Massenproduktion sollte die Modellierung in drei Boxen vermieden werden.

- (C) Alle oder die meisten Gussstücke müssen in derselben Sandform hergestellt werden, um Fehlkanten und Grate zu vermeiden und die Genauigkeit der Gussstücke zu verbessern.

- (D) Die Anzahl der Kerne und aktiven Blöcke sollte so weit wie möglich reduziert werden, um den Form- und Kernherstellungsprozess zu vereinfachen und die Produktivität zu verbessern.

Auswahl der Prozessparameter

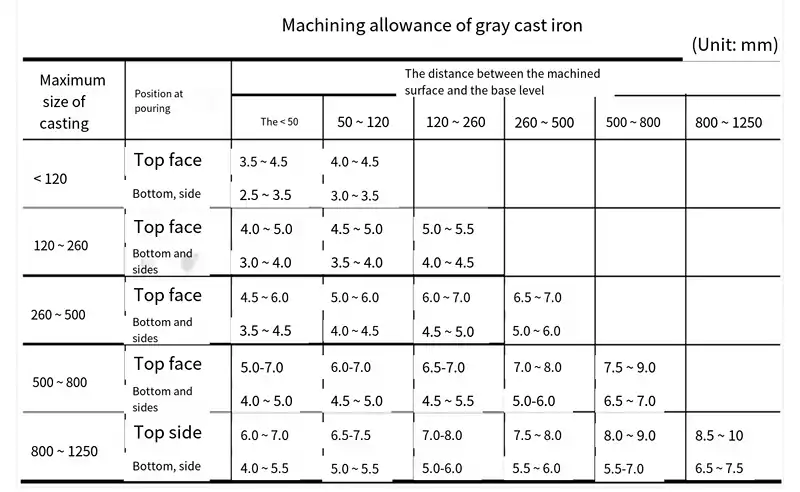

(1) Bearbeitungszuschlag

Gussteile müssen auf der Oberfläche geschnitten werden, sollte beiseite im Voraus eine bestimmte Menge der Bearbeitung Zulage, deren Größe hängt von der Art der Guss-Legierung, Modellierung Methoden, Gießen Größe und Verarbeitung Oberfläche in das Gießen der Lage der vielen Faktoren. Stahlguss Oberflächenrauhigkeit, Verformung, Verarbeitung Zulage; Nichteisen-Legierung Oberfläche ist glatt, Verarbeitung Zulage ist klein; Maschine Modellierung hohe Präzision, Verarbeitung Zulage kann kleiner gewählt werden; Einzelstück von Kleinserienfertigung mehr Faktoren, die die Verarbeitung Zulage erhöht werden; Gießen der größeren, komplexeren, desto größer ist die Verarbeitung Zulage; Gießen Gießen der oberen Oberfläche als der Boden und die Seite der Bearbeitung Zulage ist groß.

Einzelne Stück der Kleinserienfertigung von kleinen Gusseisen Stücke der Bearbeitung Zulage von 4,5 ~ 5,5 mm; kleine NE-Metall-Gussteile Bearbeitung Zulage von 3mm; Grauguss Stücke der Bearbeitung Zulage Wert kann sich auf JB2854-80.

Außerdem werden Stahlgussteile mit einem Durchmesser von weniger als 35 mm und Gusseisenteile mit einem Durchmesser von weniger als 25 mm in der Regel nicht gegossen, so dass die Bearbeitung wirtschaftlicher und bequemer ist. Für die maschinelle Modellierung von kleinen Teilen, nicht gegossen das Loch kann kleiner sein. Für spezielle Formen, die keine Verarbeitung erfordern, Bearbeitung Schwierigkeiten in das Loch, Schlitz, muss es gegossen werden.

(2) Neigung der Leiste

Um die Entnahme des Probedrucks aus dem Guss zu erleichtern, wird die Schräge, die der senkrechten Wand senkrecht zur Trennfläche hinzugefügt wird, als Anfangsschräge der Form bezeichnet. Je höher die Form ist, desto kleiner ist der Wert der Neigung, und die Neigung der Innenwand ist größer als die der Außenwand. Die Neigung der Innenwand ist größer als die der Außenwand. Die Neigung der Handformung ist größer als die der Maschinenformung. Wenn die Form kurz ist (≤100mm), beträgt sie etwa 3°, und wenn die Form hoch ist (101~160mm), beträgt sie 0,5°~1°.

(3) Abgerundete Ecken gießen

Um das Gussteil vor Spannungen und Rissen in den Wandanschlüssen und Ecken zu schützen und um Schäden an den scharfen Ecken des Gussteils und die Entstehung von Sandlöchern zu vermeiden, sollten die Wandanschlüsse und Eckteile des Gussteils bei der Konstruktion des Gussteils in vier Ecken ausgeführt werden.

(4) Hauptleiter

Um die Positionierung, Fixierung und Entlüftung des Kerns in der Gussform zu gewährleisten, sind sowohl die Form als auch der Kern mit einem Kernkopf ausgestattet.

Der Kernkopf ist der ausgestreckte Teil des Kerns, der in den Kernsitz des Gussmodells fällt und zur Fixierung und Abstützung des Kerns dient.

Die Form des Kernkopfes hängt von der Art des Kerns ab, der Kernkopf muss eine ausreichende Höhe (h) oder Länge (l) und eine geeignete Neigung haben, um den Kern bequem, genau und fest in der Gussform zu fixieren, so dass ein Aufschwimmen, Durchbiegen und Bewegen des Kerns während des Gießens vermieden wird.

(5) Freibetrag für Schrumpfung

Da sich das Gussstück bei der Abkühlung nach dem Gießen zusammenzieht, sollte die Herstellung der Formen zu diesem Teil der Schwindungsgröße hinzugezählt werden. Generell gilt für Grauguss ein Schwindmaß von 0,8 Prozent - 1,0 Prozent, für Stahlguss von l,8 Prozent - 2,2 Prozent, für Aluminiumguss von 1,0 Prozent - 1,5 Prozent. Die Größe der Schrumpfung Zulage zusätzlich zu der Art der Legierung, sondern auch mit dem Gießverfahren, Gussteile in der Kontraktion der Blockierung Situation und so weiter.

| Legierung Typ | Guss-Schrumpfung | ||

| freie Kontraktion | Schrumpfung | ||

| grau gegossene oder gefundene Metalle Eisen (Metall) | Kleine und mittlere Gussteile | 1.0 | 0.9 |

| Mittlere und große Gussstücke | 0.9 | 0.8 | |

| Sehr große Gussteile | 0.8 | 0.7 | |

| duktiles Eisen | 1.0 | 0.8 | |

| Kohlenstoffstahl und niedrig legierter Stahl | 1.6~2.0 | 1.3~1.7 | |

| Zinnbronze | 1.4 | 1.2 | |

| Wuxi-Bronze | 2.0~2.2 | 1.6~1.8 | |

| Silikon-Messing | 1.7~1.8 | 1.6~1.7 | |

| Aluminium-Silizium-Legierungen | 1.0~1.2 | 0.8~1.0 | |

Vor- und Nachteile des Sandgusses

Vorteile des Sandgusses

- Niedrige HerstellungskostenSandguss: Beim Sandguss werden kostengünstige Rohstoffe (z. B. Sand, Ton usw.) verwendet, und der Herstellungsprozess ist relativ einfach, so dass die Herstellungskosten relativ niedrig sind.

- Hohe FertigungsflexibilitätSandguss: Sandguss ermöglicht die Herstellung von Gussteilen in einer breiten Palette unterschiedlicher Formen und Größen, von wenigen Gramm bis zu mehreren Tonnen, mit Leichtigkeit und großer Anwendbarkeit.

- Kurzer HerstellungszyklusDas Sandgussverfahren ist relativ einfach und erfordert weniger Trocknungs- und Aushärtungszeit, was zu einem relativ kurzen Herstellungszyklus führt.

- Breite Palette von RohstoffquellenSandguss hat eine breite Palette von Rohstoffquellen, Sand, Ton, etc. kann als Formstoff verwendet werden, und billig.

Nachteile des Sandgusses

- Durchschnittliche Oberflächenqualität der GussstückeDie Oberflächenqualität von Sandgussstücken kann einige Mängel aufweisen, wie z.B. Sandlöcher, Sandlöcher, klebriger Sand und so weiter.

- Der Sandkern ist einsturzgefährdetBeim Sandguss können Sandkerne erforderlich sein, um Gussstücke mit komplexen Formen herzustellen. Sandkerne neigen zu Verformung und Zusammenbruch, was zu einer hohen Ausschussrate führt.

- Geringere ProduktivitätDie Produktivität des Sandgusses ist relativ gering, da jede Sandform von Hand hergestellt werden muss und die Gussstücke nur einmal verwendet werden können.

- Hoher Energieverbrauch und hohe SchadstoffemissionenSandguss: Der Produktionsprozess verbraucht viel Energie und kann bestimmte umweltschädliche Emissionen wie Staub und Abgase erzeugen. Dies kann gewisse Auswirkungen auf die Umwelt und die Gesundheit der Arbeitnehmer haben.