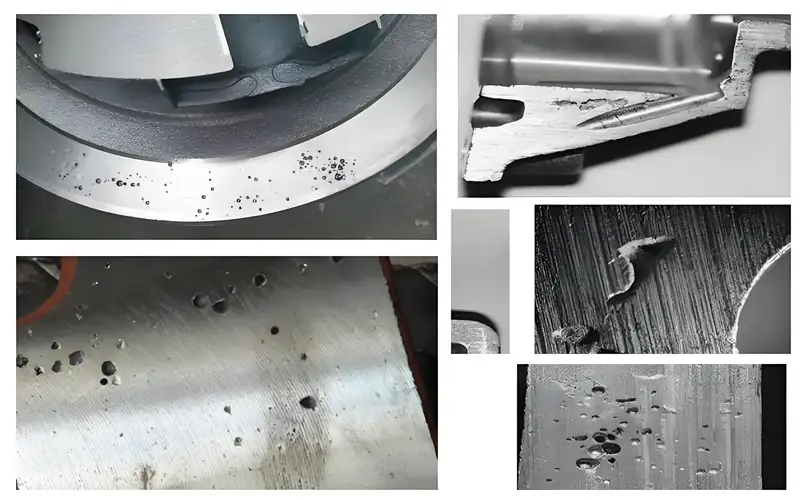

5 распространенных дефектов и способы их устранения, таких как усадочные отверстия, шероховатость поверхности и отсутствие отделки

发布时间:2024-08-03 分类:общественная информация 浏览量:.9057

Пористость (включая пузырьки воздуха, дроссельные отверстия, воздушные карманы)

Причины образования:

1. температура предварительного нагрева формы слишком низкая, и жидкий металл слишком быстро охлаждается через систему заливки.

2、Неудачная конструкция выхлопа формы, плохой отвод газов.

3. Плохая краска, плохой выхлоп или даже летучие или разлагающиеся газы.

4. на поверхности полости формы имеются отверстия и ямы. После впрыска жидкого металла газ быстро расширяется и сжимает жидкий металл, образуя дроссельное отверстие.

5. поверхность полости формы ржавая и не очищена.

6, неправильное хранение сырья (песчаного ядра), отсутствие предварительного нагрева перед использованием.

7. плохой раскислитель, недостаточная дозировка или неправильная эксплуатация.

Ниже приведены краткие методы предотвращения образования воздушных отверстий (пузырей, дроссельных отверстий, воздушных карманов).

1、 Контролируйте температуру заливки в соответствующем диапазоне, чтобы избежать чрезмерного расширения газа.

2. достаточно разогрейте форму, используйте покрытие с хорошей проницаемостью и подходящим размером частиц (например, графит), чтобы способствовать выделению газа.

3、 Применяйте метод наливания под наклоном, чтобы уменьшить вероятность задержки газа.

4, сырье следует правильно хранить в сухом вентилируемом месте, перед использованием его следует предварительно нагреть.

5, выбор высокоэффективного раскислителя (например, магния), эффективное удаление газа в расплаве.

Усадка и усушка

Причины образования:

1, рабочая температура формы не достигает условий, необходимых для направленного затвердевания, что приводит к плохому газовыделению.

2, неправильный выбор покрытия, неточный контроль толщины покрытия в разных частях, влияющий на путь выхода газов.

3. расположение отливок в форме плохо продумано, что может препятствовать естественному движению и отводу газов.

4, конструкция выхода воздуха для заливки не позволяет в полной мере использовать его дополнительную усадку, так что часть области в процессе затвердевания образует полость.

5, контроль температуры заливки не подходит, слишком низкая приведет к увеличению растворимости газа, слишком высокая усугубит расширение и удержание газа.

Методы профилактики:

1. Увеличьте температуру шлифовального инструмента;

2. регулируйте толщину покрытия, равномерно распыляйте, снимайте покрытие, чтобы не образовывались локальные скопления покрытия;

3. локальный нагрев формы или использование изоляционных материалов для локальной изоляции;

4. Горячие швы инкрустированы медными блоками для местного охлаждения;

5、Дизайн радиатора на форме, или ускорить скорость охлаждения местной области через воду, и т.д., или распылить воду вне формы и распылить воду;

6, съемный охлаждающий блок, вращающийся, помещенный в полость, чтобы избежать недостаточного охлаждения самого охлаждающего блока в непрерывном производственном процессе;

7. устройство для создания давления расположено на стояке формы;

8. конструкция системы разлива должна быть точной, а температура разлива должна быть соответствующей.

Проблемы со шлаковыми глазками, связанные с попаданием шлака в расплав или шлака в оксид металла, являются распространенными дефектами в процессе литья

Причина: Шлаковые отверстия в основном вызваны процессом плавления сплава и процессом заливки (включая неправильную конструкцию системы заливки), сама форма не вызывает шлаковых отверстий, а металлические формы являются одним из эффективных способов избежать шлаковых отверстий.

Методы профилактики и лечения:

1. правильно настроена система заливки или используется сито из литьевого волокна.

2. Наклонная заливка.

3. строгий контроль качества и отбор плавок.

Трещины (горячие трещины, холодные трещины)

Причины образования:

Литье в металлические формы склонно к образованию трещин, поскольку сама металлическая форма не имеет уступов, скорость охлаждения быстрая, что может легко привести к увеличению внутреннего напряжения отливки, открытие слишком раннее или слишком позднее, угол заливки слишком мал или слишком велик, покрытие слишком тонкое, что может легко привести к растрескиванию отливки, и сама полость формы также склонна к образованию трещин.

Профилактика и методы контроля: 1, следует обратить внимание на мастерство структуры отливки, так что толщина стенки отливки неровных частей равномерного перехода, и использование соответствующего размера галтели. 2, регулировать толщину покрытия, так что все части отливки, насколько это возможно, чтобы достичь необходимой скорости охлаждения, чтобы избежать чрезмерного внутреннего напряжения. 3, обратить внимание на рабочую температуру металла формы, регулировать наклон формы, и вовремя вытащить ядро треснуло и вынуть отливку медленного охлаждения.

Холодная сегрегация (плохое слияние)

Причины образования:

1, неразумная конструкция вытяжки металлической формы; 2, слишком низкая рабочая температура; 3. плохое качество покрытия (искусственное, материальное); 4, несоответствующее положение отверстия литника; 5. слишком медленная скорость заливки и т.д.

Методы предотвращения и контроля: 1, правильная конструкция системы заливки и вытяжки; 2, крупные тонкостенные отливки, покрытие не должно быть слишком тонким, соответствующее утолщение покрытия способствует формовке; 3, соответствующее повышение рабочей температуры формы; 4, использование метода наклонной заливки; 5, использование механической вибрации металлической формы для заливки.

В-шестых, песчаное отверстие (песчаная скважина)

Причина образования: частицы песка на поверхности песчаного ядра обволакиваются медной жидкостью, образуя отверстия с поверхностью отливки.1, низкая прочность поверхности песчаного ядра, пережог или неполное затвердевание.2, размер песчаного ядра не соответствует внешней форме, и песчаное ядро раздавливается при закрытии формы.3, форма погружается в графитовую воду, загрязненную песком.4, песок, оттираемый от ядра на разливочном ковше и разливочном канале, смывается в полость с медной водой.

Профилактика и методы контроля: 1, производство песчаного ядра в строгом соответствии с процессом производства, проверка качества; 2, песчаное ядро и внешний размер формы соответствует; 3, очистить чернила в своевременной манере; 4., v. Избегать трения между пакетом литья и песчаным ядром;, под песчаным ядром, когда песок дует очистить песок в полости формы.