알루미늄 압출과 알루미늄 다이캐스팅의 차이점은 무엇인가요?

发布时间:2025-02-25 分类:공개 정보 浏览量:6034

20년 이상 알루미늄 합금 성형에 깊이 관여한 엔지니어로서 저는 알루미늄 압출과 알루미늄 다이캐스팅의 핵심 차이점에 대해 자주 질문을 받습니다. 이 글에서는 고압/저압/중력 주조 실무 경험을 결합하여 재료 과학, 공정 원리에서 비즈니스 결정에 이르기까지 체계적인 비교를 해보겠습니다.

알루미늄 압출이란 무엇인가요?

알루미늄 압출은 금형을 통해 압출하는 고체 상태 공정이며솔리드 스테이트 플라스틱 몰딩조립 라인 알루미늄 프로파일, 방열 알루미늄 부품 등의 생산에 일반적으로 사용됩니다. 핵심은 플라스틱 상태(400~500°C)로 가열된 알루미늄 막대를 압출기에 공급하고 특정 단면 형상의 금형을 통과시켜 연속 프로파일을 형성하는 것으로, 도어 및 창틀, 가이드 레일 및 기타 제품(최대 세로 길이 10미터 이상)과 같은 긴 크기의 제품을 제조하는 데 사용할 수 있습니다.

알루미늄 압출의 장점

알루미늄 압출 제품은 가볍고 부식에 강한 특성, 낮은 툴링 투자 비용(약 3만~20만 위안), 최대 0.012mm의 산화막 두께의 양극 산화 처리 표면으로 밝은 질감을 제공하며, 도금 없이도 기본적인 부식 요구 사항을 충족할 수 있습니다. 태양광 브래킷 레일(길이 12미터, 풍압 > 3.5kPa)과 같은 초장 길이의 일체형 구조물 생산이 가능합니다.

알루미늄 압출의 단점

이 공정은 뒤틀림 및 변형, 검은 선, 범프 및 기타 표면 결함이 발생하기 쉽고 산화되지 않은 알루미늄은 여전히 녹의 위험이 있으며 세로 강도는 철 제품의 60%-70%에 불과하며 양극 산화 층 내마모성은 전기 도금 공정보다 약하며 공정의 전체 비용은 철 제품보다 3-4 배 높습니다. 건축 커튼 월 프로파일의 가공 비용은 약 25 위안 / kg이고 아연 도금 강철은 8 위안 / kg 만 있으면됩니다.

알루미늄 다이캐스팅이란 무엇인가요?

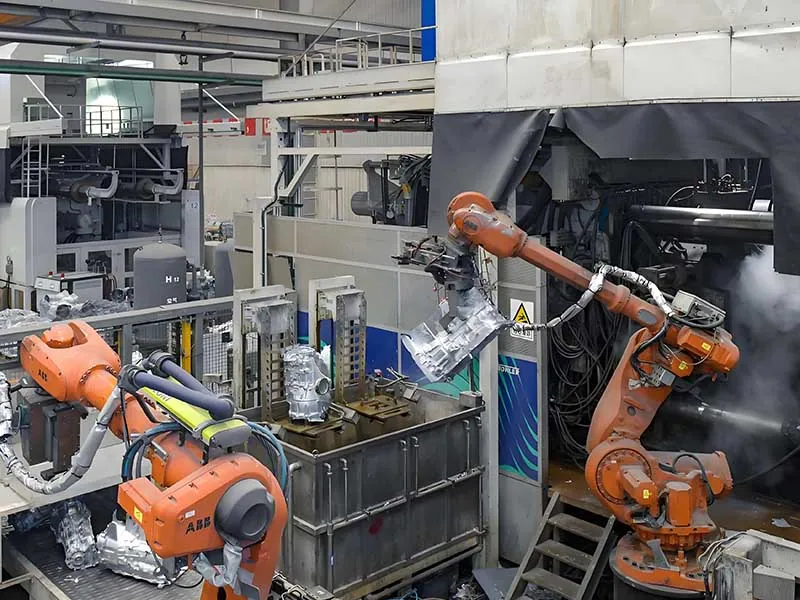

알루미늄 다이캐스팅은 다음에 속합니다.액체 고압 주조그런 다음 680-720°C로 용융된 ADC12 합금을 사용하여 다음을 수행합니다.50-120MPa강철 금형에 압력이 주입되고 충전-고형화-탈형의 전체 공정이 20~60초 이내에 완료됩니다. 초고속 냉각(>100℃/s) 상태에서 금속의 비평형 응고 공정이 핵심입니다. 자동차 부품 및 3C 하우징과 같은 복잡한 벽이 얇은 부품 생산에 적합하며 단일 부품의 사이클 시간을 30초 이내로 단축할 수 있습니다.

알루미늄 다이캐스팅의 장점

다이캐스팅의 높은 경도(A380 합금의 인장 강도는 320MPa)로 인해 나사 구멍이나 보강 막대와 같은 복잡한 피처를 일체형으로 성형할 수 있으므로 후속 절삭 공정이 필요하지 않습니다. 아연 및 알루미늄 합금 하이브리드 다이캐스팅은 또한 내마모성을 향상시킬 수 있으며, 예를 들어 이 공정을 통해 자동차 기어박스 쉘의 조립 부품을 60%까지 줄일 수 있습니다.

알루미늄 다이캐스팅의 단점

금형 개발 비용이 높고(약 20만~200만 위안), 설계 오류 후 수정이 어렵기 때문에 1만 개 주문에 의존해 비용을 분담해야 합니다. 예를 들어, 새로운 에너지 차량 도어락 쉘 다이캐스팅 금형은 최대 85만 위안을 제공하는 반면 사출 금형은 15만 위안에 불과합니다.

핵심 차이점 비교표

| 비교 차원 | 알루미늄 압출 | 알루미늄 다이캐스팅 |

|---|---|---|

| 몰딩의 원리 | 고체 소성 변형 | 액체 고압 주조 |

| 최소 벽 두께 | ≥1.0mm | 0.5mm |

| 금형 비용(일반) | 50,000(시공 프로파일) | 80만엔(자동차 부품) |

| 적합한 배치 | 500-50,000개 | >10,000개 이상 |

| 표면 처리 | 아노다이징(비용 +15%) | 파우더 코팅(비용 +20%) |

자주 묻는 질문(FAQ)

1. 알루미늄 압출은 언제 선택해야 하나요?

- 요구 사항 시나리오긴 크기의 구조 부품(5m 이상), 아노다이징 부품, 중소규모 맞춤형 주문.

- 일반적인 경우고속철도 객차 용골(인장 강도 >310MPa), 옥외 광고판 프레임(내후성 수명 10년 이상).

2. 자동차 부품에 다이캐스팅이 더 나은 이유는 무엇입니까?

- 기술 적응성유니바디 몰딩에서 30% 경량화(테슬라의 리어 섀시 다이캐스팅에서 370개 부품 감소), 개당 90초의 대량 생산 속도.

- 비용 임계값주문 수량이 50,000개 이상일 경우 다이캐스팅 단가가 압출보다 40% 낮습니다(출처: 중국 자동차 공학 협회).

3. 두 공정의 표면 처리의 본질적인 차이점은 무엇인가요?

- 알루미늄 압출아노다이징을 사용하여 고밀도 산화 알루미늄 층(필름 두께 0.01-0.03mm)을 형성하지만 내마모성은 하드 아노다이징의 1/3에 불과합니다.

- 알루미늄 다이캐스팅표면 다공성 결함으로 인해 전기영동 코팅(필름 두께 20~30μm) 또는 나노 세라믹 코팅(25%의 비용 증가)이 주로 사용됩니다.

다이캐스팅의 다공성 문제를 해결하는 방법은 무엇입니까?

- 프로세스 업그레이드진공 다이캐스팅 기술(진공도 ≤ 50mbar)을 채택하여 다공성을 5%에서 0.5%로 줄였습니다.

- 소재 최적화고순도 알루미늄 잉곳(Fe 함량 <0.15%)은 희토류 개질제와 함께 사용하여 용융 유동성을 향상시킵니다.

5. 기술 융합의 미래 트렌드는 무엇인가요?

- 압출-다이캐스팅 복합 공정압출을 사용하여 메인 베어링 구조를 만든 다음 복잡한 부품을 현지에서 다이캐스팅합니다(Toyota의 새로운 배터리 트레이는 18%가 더 저렴합니다).

- 반고체 몰딩알루미늄 페이스트는 고체-액체 공존 상태로 형성되어 압출 부품의 강도(인장 380MPa)와 다이캐스팅의 복잡성을 결합합니다.