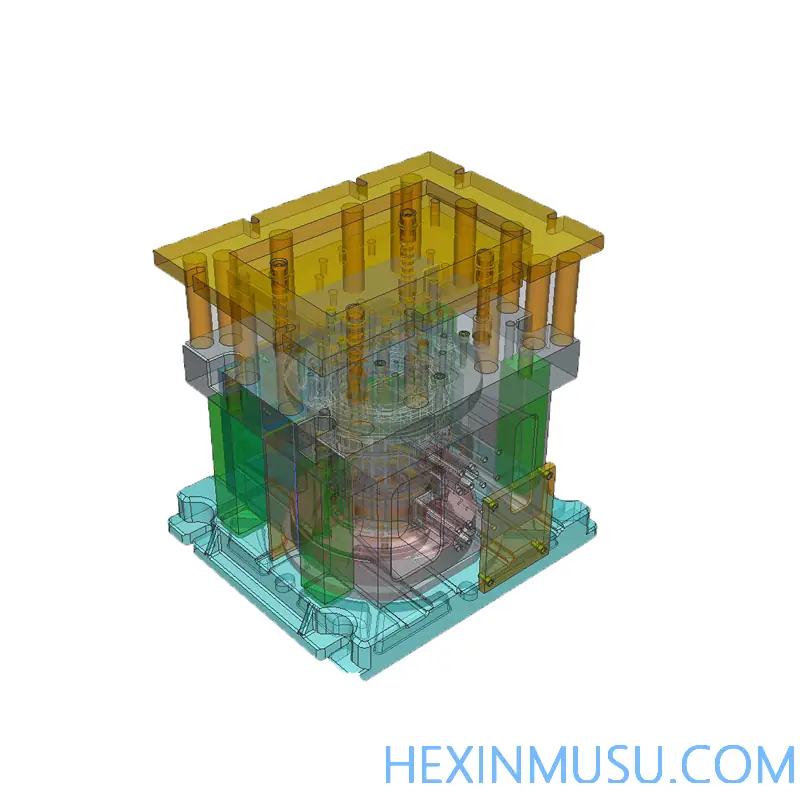

저압 다이캐스팅 금형

发布时间:2025-02-25 分类:공개 정보 浏览量:7381

저압 주조는 용융 금속을 가스 압력에 의해 금형 캐비티에 주입하는 주조 방법입니다. 고압 주조에 비해 저압 주조는 주물의 표면 품질을 개선하고 다공성을 줄일 수 있으며 더 복잡한 형상을 주조하는 데 적합합니다. 저압 주조 공정에서 금형의 구성과 설계는 주조 품질, 생산 효율성 및 금형의 수명에 직접적인 영향을 미치는 매우 중요한 요소입니다. 이 백서에서는 저압 주조 금형의 주요 구성 요소와 주조 품질에 미치는 영향에 대해 설명합니다.

저압 주조 금형의 주요 구성 요소

시너지의 6 가지 핵심 구성 요소에 의한 저압 주조 금형 : 성형의 핵심으로 금형 캐비티, H13 열간 가공 금형 강 정밀 가공을 사용하여 ± 0.15mm 치수 공차 및 Ra ≤ 0.8μm 표면 조도를 보장하기 위해; 60 ° 테이퍼 탄젠트 디자인을 통한 사출 포트로 층류 충진, 가스량을 방지하기 위해 0.8-1.2m / s에서 유량 제어; 미세 틈새의 분리면의 배기 시스템 통합 ( 0.05-0.08mm), 진공 홈 및 다공성 세라믹 플러그를 통해 80% 이상의 다공성 결함률을 줄입니다. 표면 배열에서 8-12mm의 수로 모양으로 냉각 시스템 내장 프로파일 링, 유량 제어 밸브와 결합하여 금형 온도 구배 <15 ℃; 금형 프레임은 QT600 연성 철 상자 구조, 변형의 탄성 <0.02mm/1000kN; 밀봉 시스템은 고온 불소 고무 링과 금속 하드 씰을 통해 이루어집니다. 씰링 시스템은 고온 불소 고무 링 및 금속 하드 씰과 결합되어 누출 률이 0.5Pa-m³ / s 미만이며 150,000 개의 금형의 안정적인 작동을 보장합니다.

저압 주조 금형 설계 시 주요 고려 사항

금형 설계에는 재료 특성, 구조 역학 및 유지보수 비용의 종합적인 균형이 필요합니다. 알루미늄 유실 및 열 응력에 대응하기 위해 H13 강철(경도 HRC48-52) 또는 SKD61(표면 TD 처리)을 우선적으로 사용하고, 금속 전면의 온도 차이가 30℃ 미만이고 니야마 기준이 1.5를 초과하는지 확인하기 위해 충전-고화 다중 필드 결합 시뮬레이션을 수행하며, 인서트의 신속한 교체를 위해 모듈식 디자인을 사용하고 스트레인 게이지와 결합하여 금형의 피로 균열 확대를 실시간으로 모니터링하는 등, 금형에 대한 열역학적 설계를 통해 금형을 설계합니다. 냉각수 회로 레이아웃은 앤시스 열역학에 의해 최적화되어 국소 핫스팟 간의 온도 차이를 ±3℃ 이내로 제어할 수 있으며, 동시에 사전 설정된 유압 잭킹 바 시스템(밀도 1/100cm²)과 제로 포지셔닝 인터페이스를 통해 유지보수 중단 시간을 12분으로 단축할 수 있습니다.

저압 주조 금형의 장점 및 응용 분야

자동차 및 항공 분야의 저압 주조 금형은 0.3mm 가공 공차 니어넷 성형 기술을 통해 62% 가공 비용을 절감하는 신에너지 차량 제어 암, 진공 보조 주조로 1.2mm 박벽 부품의 적격률을 98%까지 높여 35%의 무게를 줄이는 기존 공정에 비해 알루미늄 합금의 입자 크기를 7(ASTM) E112), 휠 주조의 피로 수명이 3배 증가했습니다. 항공 분야에서 Ti6Al4V 티타늄 합금 해치 힌지 금형은 인장 강도 > 950MPa를 달성하고 방향성 응고 블레이드 금형의 원주 결정 비율이 80% 이상입니다. 고압 주조와 비교하여 단일 부품 재료 비용이 29%($85 대 $120) 절감되고 금형 수명이 87.5%(150,000 다이 회 대 8만 다이 회) 향상됩니다.

저압 주조 금형의 핵심 기능

이 기술은 비용 효율성과 정밀 제조를 결합합니다: 금형 개발 주기 40% 단축(디지털 트윈은 2회만 시도), 표면 조도 최대 Ra0.8μm(고압 주조의 1.6μm보다 우수), 벽 두께 범위 0.8-150mm에 적용, 특히 엔진 블록과 같은 복잡한 내부 캐비티에 적합, PLC 통합을 통한 완전 자동화 생산과 개당 생산 비트 90초 이하로 45%의 인건비 절감, 최대 95%(모래 주조보다 30% 높은 재료 활용, 재활용 알루미늄 적용으로 탄소 배출량 추가 절감. 45% 절약, 재료 활용률 최대 95%(모래 주조보다 30% 높음), 재활용 알루미늄 적용으로 탄소 발자국 추가 감소.

자주 묻는 질문(FAQ)

H13과 SKD61 금형강 중에서 선택하는 방법은 무엇입니까?

H13강(경도 HRC48-52)은 고온 사이클 조건(예: 엔진 블록 금형)에 적합하며 열피로 저항성이 SKD61보다 30% 높고, TD로 바나듐 침투 처리한 SKD61은 표면 경도가 HV1800으로 내마모성이 높은 이젝터 핀 시스템에 더 적합하며 수명을 20만 회 이상의 금형 사이클까지 연장할 수 있습니다.

2. 알루미늄이 금형에 달라붙는 문제를 어떻게 해결하나요?

레이저 버링 기술(표면 거칠기 Sa 2.5μm)과 비정질 탄소 코팅(마찰 계수 0.1)을 이형제(3~5g/m²)의 정량적 살포와 함께 사용하면 알루미늄 고착률을 0.1% 이하로 낮출 수 있습니다. 기어박스 하우징 몰드 적용 후 세척 시간이 몰드당 30분에서 5분으로 단축되었습니다.

3. 금형 냉각 시스템을 어떻게 최적화할 수 있나요?

냉각수 회로 모양의 3D 프린팅을 사용하면 금형 표면과의 거리가 5mm로 단축되고 동적 흐름 제어(PID 알고리즘 조절)를 통해 국부 금형 온도 차이를 ± 15℃에서 ± 3℃로 낮출 수 있으며 주조 응고 시간이 25%로 단축되고 수율이 12%로 증가합니다.

4. 저압 주조 금형과 고압 주조 금형의 비용 차이는 무엇입니까?

저압 주조의 초기 금형 투자는 40%(약 50만 위안 대 85만 위안)로 낮지만, 개당 재료비는 29%(85 위안 대 120 위안)로 절약됩니다. 연간 생산 능력이 10만 개라면 저압 공정의 총 비용을 210만 위안까지 절감할 수 있습니다.

5. 금형 수명은 어떻게 연장할 수 있나요?

50,000회 금형 주기마다 질화 처리(백색 밝은 층 두께 0.08-0.12mm)와 응력 어닐링(300°C x 4시간)을 결합하면 H13 강철 금형 수명을 100,000회에서 180,000회로 늘리고 전체 유지보수 비용을 35%까지 절감할 수 있습니다.

6. 벽이 얇은 주물(1.5mm 미만)의 품질을 보장하는 방법은 무엇인가요?

압출 및 수축(압력 80-100MPa)에 진공 보조 기술(캐비티 진공 ≤ 50mbar)을 중첩하여 벽 두께 1.2mm의 알루미늄 합금 부품을 안정적으로 생산할 수 있으며, 기공률은 <0.5%, 강도는 20%로 증가합니다.

7. 미래 기술 트렌드는 무엇인가요?

지능형 금형(실시간 응력 모니터링을 위한 광섬유 센서 내장)과 자가 치유 코팅(복원제를 방출하는 마이크로캡슐)은 2026년에 양산되어 금형 유지보수 비용을 40% 추가로 절감할 것으로 예상되며, 반고체 주조 기술은 벽 두께 한계를 0.5mm로 낮추어 신에너지 자동차의 무게를 15% 이상 줄일 수 있을 것으로 보입니다.

평결에 도달하기

저압 주조 금형의 구성은 주조의 품질과 생산성을 직접 결정합니다. 금형 캐비티, 사출 포트, 배기 시스템, 냉각 시스템 등 금형의 다양한 구성 요소의 합리적인 설계를 통해 주물의 표면 품질을 크게 개선하고 결함을 줄이며 금형의 수명을 연장 할 수 있습니다. 기술의 발전과 함께 저압 주조 금형의 재료와 디자인은 계속 혁신하고 있으며 앞으로 더 많은 분야에서 중요한 역할을 할 것입니다.